LNG繞管式換熱器殼側兩相流動壓降特性的實驗研究

密曉光,陳杰,余思聰,丁超,胡海濤,丁國良*

(1-中海石油氣電集團技術研發中心,北京 100028;2-上海交通大學制冷與低溫工程研究所,上海 200240)

0 引言

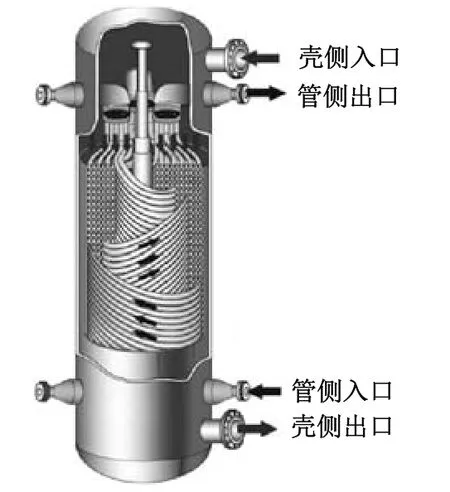

繞管式換熱器具有結構緊湊、能實現多種介質同時換熱、操作壓力高、熱膨脹可自行補償以及易于實現大型化的特點,被全球90%的大、中型陸基天然氣液化工廠選為主低溫換熱器[1-4]。在LNG繞管式換熱器中,管側工質為超臨界態的天然氣混合工質,殼側工質為兩相態的烷烴混合工質[5-6],如圖1所示。LNG繞管式換熱器殼側壓降是天然氣液化工藝流程設計的主要考慮因素,在不同的運行工況和工質組分下,LNG換熱器壓降特性有明顯不同[7]。因此,為了實現天然氣液化工藝流程設計,需要對兩相工質在 LNG繞管式換熱器殼側壓降特性的影響因素進行實驗研究。

已有關于LNG繞管式換熱器殼側壓降特性的研究主要集中在氣相流[8]。已有研究結果表明:在LNG繞管式換熱器殼側,對于甲烷/乙烷二元混合工質,摩擦壓降的影響因素主要是雷諾數(Re),且摩擦壓降隨Re數的增加而增大[8]。

然而,對于實際的 LNG繞管式換熱器,殼側流體為兩相態的烷烴混合工質[9-11],從殼側進口至出口,殼側流體的干度逐漸增加,變化范圍在0.2~0.9[6,12],超出已有研究對應的氣相流的工況范圍。由于工況上的巨大差異,已有研究的結論可能無法直接應用于LNG繞管式換熱器。

本文的目的是通過對兩相態的烷烴混合工質在LNG繞管式換熱器殼側壓降特性的實驗研究,得到殼側兩相流壓降特性隨各影響因素的變化規律。

圖1 LNG繞管式換熱器流程示意

1 實驗裝置與實驗原理

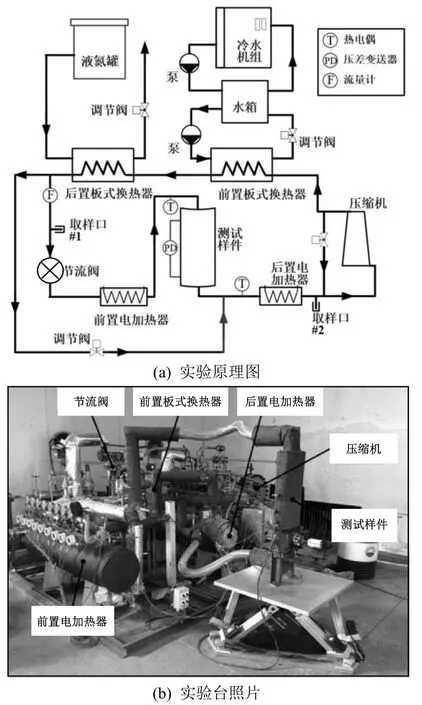

實驗裝置為壓縮機驅動的閉式循環系統,原理圖如圖2所示[6]。該裝置由測試流路、輔助冷卻流路、旁通流路組成。

在測試流路中,壓縮機是驅動設備,為了避免實驗介質與潤滑油接觸,保證實驗介質的純度,本研究選用了變頻隔膜式壓縮機。實驗介質從壓縮機出口流出后,經前置與后置板式換熱器冷卻至過冷液態,其中前置板換處的冷量由R22冷卻機組提供,后置板換處的冷量由液氮提供。隨后,實驗介質經節流閥節流膨脹,流入前置電加熱器。在前置電加熱器內,介質會加熱至實驗設定好的干度,隨后流入測試樣件實現壓降的測量。完成壓降測量后,實驗介質離開測試樣件,經后置電加熱器達到氣態后,流回壓縮機。

在測試流路中,后置板式換熱器的下游管線、后置電加熱器的下游管線上各布置有一個實驗介質取樣口,分別是取樣口#1、取樣口#2。這兩個取樣口均由支路管線、截止閥和堵心組成。當實驗系統運行穩定后,從取樣口#1 和取樣口#2同時對實驗工質進行取樣,并通過SHIMADZU GC-2010型氣相色譜儀對取樣樣本進行色譜分析,當從取樣口#1與取樣口#2 得到的樣本中的各組分摩爾分數偏差均小于 1%時,認為取樣口#1 與取樣口#2 的樣本具有一致性,表明實驗系統運行穩定且取樣有效,并將兩個樣本相應組分的摩爾分數平均值作為實驗系統內實驗工質的摩爾分數。

圖2 實驗裝置

2 測試樣件與實驗工況

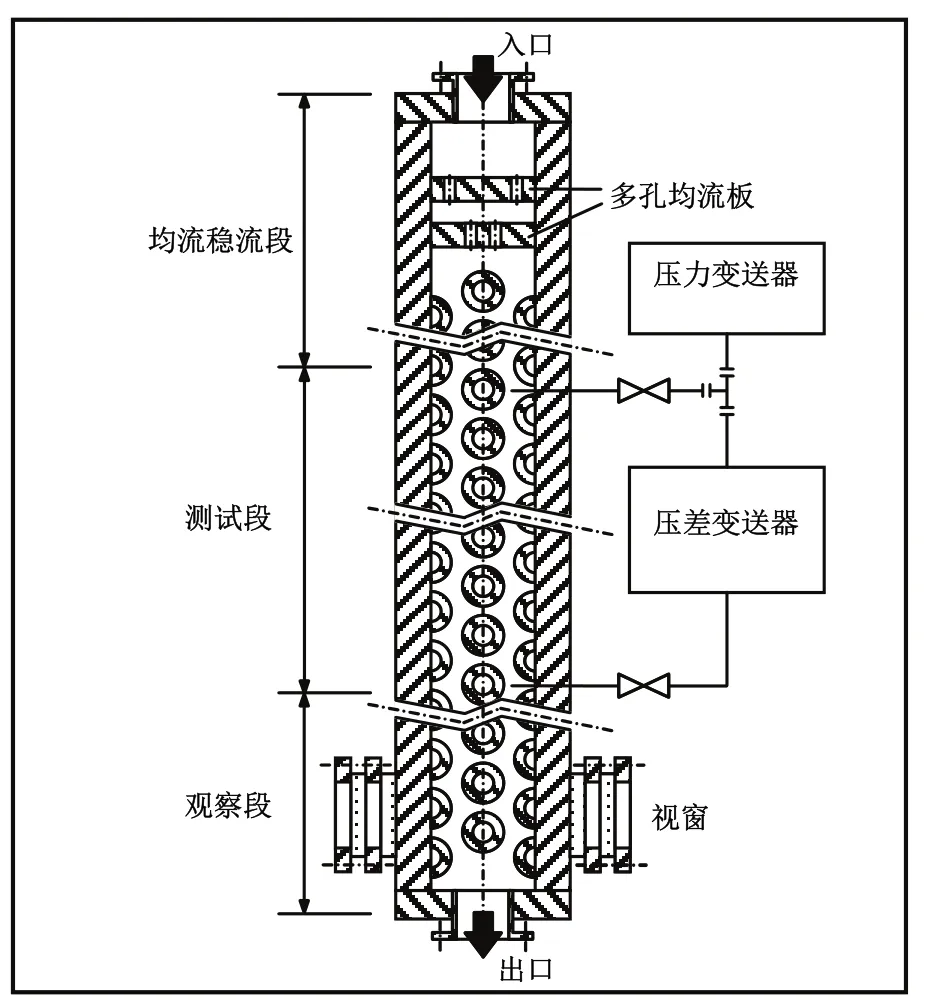

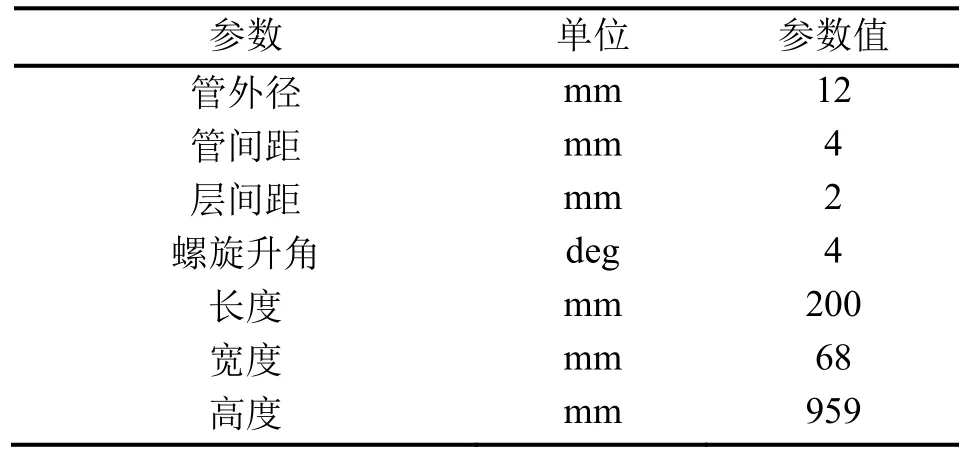

本研究選取LNG繞管式換熱器殼側的纏繞管束微元作為作為測試樣件。該測試樣件的管徑、管間距、螺旋升角等結構參數的取值與實際LNG繞管式換熱器一致。按從上到下的空間順序,測試樣件分為均流穩流段、測試段和觀察段三部分,如圖3所示。測試樣件的結構尺寸參數如表1所示。

圖3 測試樣件示意圖

表1 測試樣件結構尺寸

均流穩流段是由兩層多孔均流板與10排管束,其作用是實現流體均勻分布與流型穩定。

測試段是由 20排管束組成,其作用是實現對流體壓降的測量。在壓降測試段的進出口布置有高精度的壓差變送器(精度0.2% FS),在該測試段的入口布置有高精度的壓力變送器(精度0.1% FS)用來測試流體的蒸發壓力。其中壓差測點與壓力測點的引壓管線均通過卡套接頭固定。

觀察段的作用是實現測試樣件內流型的觀測。觀察段的可視化視窗采用帶真空夾層的雙層石英玻璃結構,能夠阻止水汽接觸視鏡,有效地杜絕了低溫流體觀測中會出現的結霜問題。

測試樣件整體采用氣凝膠絕熱層與瑪蹄脂防潮層的保冷方式。經核算,測試樣件漏熱引起的實驗介質干度變化不超過 0.002,因此本實驗屬于絕熱實驗。

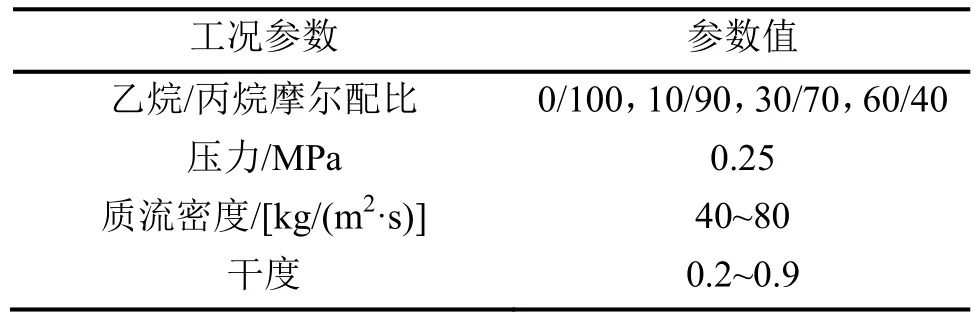

LNG繞管式換熱器殼側的介質是烷烴類混合介質[10-11]。本文選用純丙烷、乙烷/丙烷二元混合工質為實驗介質,測試工況基于 LNG繞管式換熱器的殼側典型運行工況選取[6,12],如表2所示。

表2 實驗工況

3 數據導出與誤差分析

本實驗為絕熱實驗,加速壓降可以忽略,因此殼側摩擦壓降可以由公式(1)計算得到,

式中:

ΔPfrict——摩擦壓降,Pa;

ΔPtotal——壓差變送器測量的總壓降,Pa;

ΔPgrav——重力壓降,Pa。

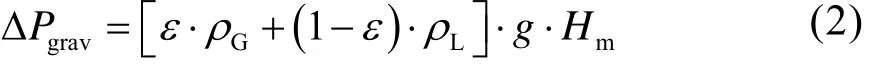

公式(1)中的重力壓降值ΔPgrav通過公式(2)計算得到。

式中:

ε——空泡系數,通過Xu模型計算得到[13];

ρg——氣相的密度,kg/m3;

ρl——液相的密度,kg/m3;

g——重力加速度,m/s2;

Hm——測試樣件內測試段的高度,m。

本研究中涉及到的物性參數通過 GERG-2004天然氣混合物物性模型計算得到[14]。

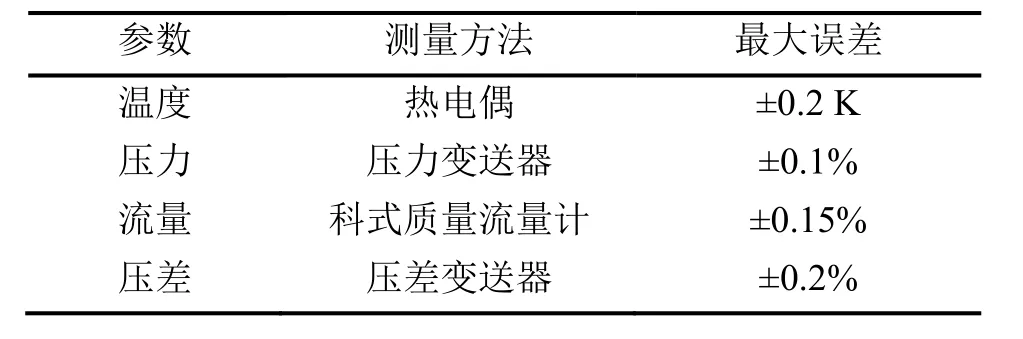

考慮實驗儀表及設備的精度,根據參考文獻[15]的誤差分析方法,得出換熱系數的誤差小于±0.2%,具體如表3所示。

表3 實驗參數測量精度

4 實驗結果與分析

4.1 運行工況對壓降特性的影響

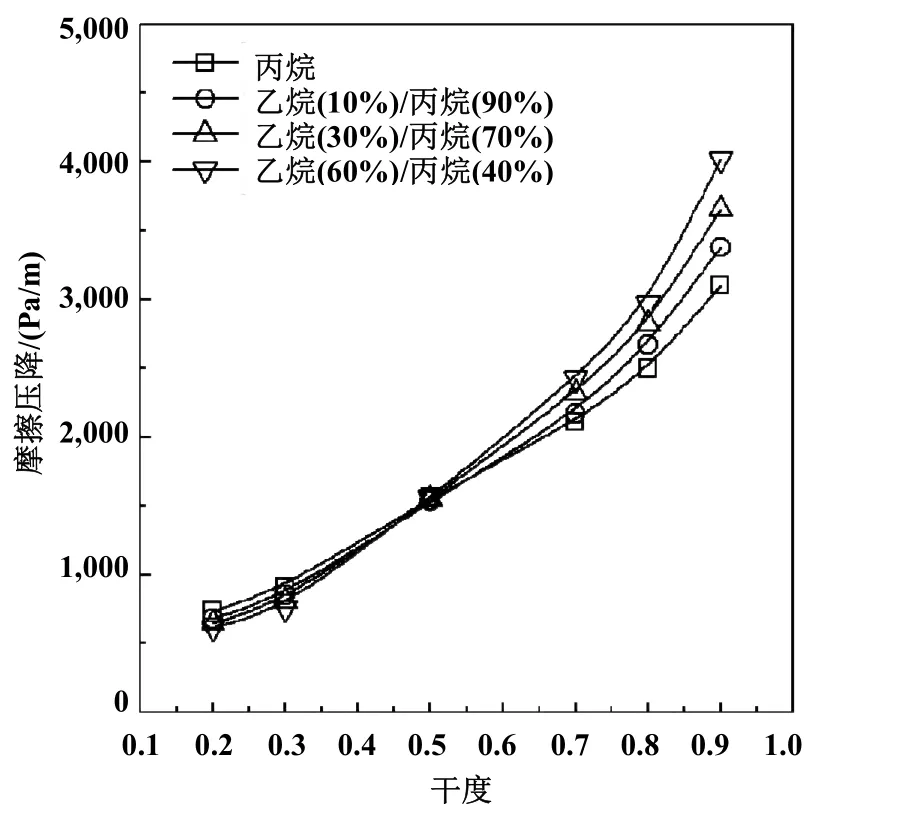

丙烷介質、乙烷/丙烷二元混合介質在LNG繞管式換熱器殼側的摩擦壓降如圖4所示。從圖中可以看出,摩擦壓降隨質流密度和干度的增加而增大,且摩擦壓降的增長梯度隨干度的增加而增大。

4.2 混合工質組分對壓降特性的影響

為了分析混合工質組分變化對摩擦壓降的影響,本研究定義了混合工質摩擦壓降影響因子PF,表示為乙烷/丙烷二元混合工質摩擦壓降與相同工況下純丙烷介質摩擦壓降的比值,如公式(3)所示。

式中:

PF——混合工質摩擦壓降影響因子;

ΔPpropane,frict——丙烷工質的摩擦壓降,Pa;

ΔPethane/propane,frict——相同工況下乙烷/丙烷二元混合工質的摩擦壓降,Pa。

圖4 純丙烷介質與乙烷/丙烷混合介質在LNG繞管式換熱器殼側的摩擦壓降(質流密度:60 kg/(m2?s))

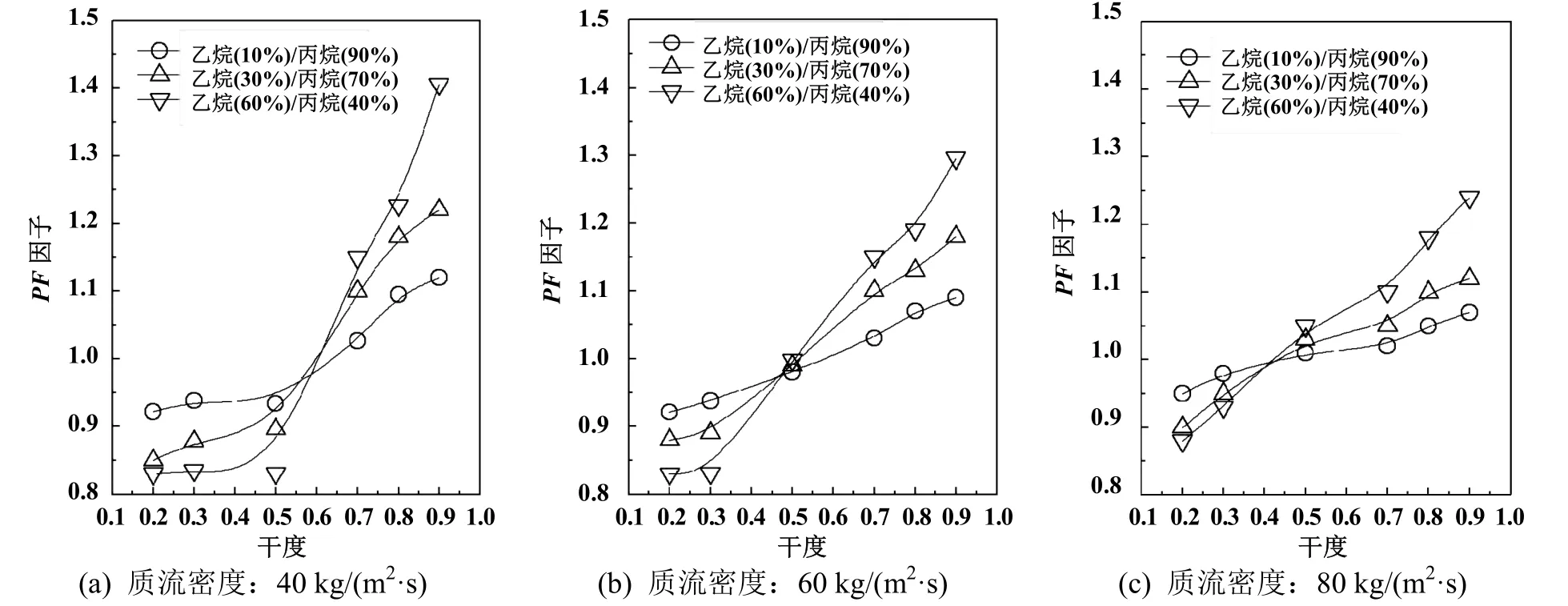

圖5為不同乙烷/丙烷摩爾配比下PF因子值隨干度的變化情況。經分析可以得到,在實驗工況范圍內,PF因子隨干度的增加而增大,其數值分布范圍在 0.83~1.41之間。乙烷/丙烷摩爾配比對PF因子值的影響為:當干度小于0.4時,PF因子值小于 1.0,且隨乙烷摩爾分數的增加而減小,這表明乙烷/丙烷混合介質摩擦壓降小于相同工況下純丙烷介質的摩擦壓降,且隨著乙烷摩爾分數的增加,混合物的摩擦壓降逐漸降低,在實驗工況范圍內乙烷/丙烷混合介質的摩擦壓降比純丙烷介質至多小17%;當干度大于0.6時,PF因子的值大于1.0,且隨乙烷摩爾分數的增加而增大,這表明乙烷/丙烷混合介質摩擦壓降大于相同工況下純丙烷介質的摩擦壓降,且隨著乙烷摩爾分數的增加,混合物的摩擦壓降逐漸增大,在實驗工況范圍內乙烷/丙烷混合介質的摩擦壓降比純丙烷介質至多大41%。造成上述現象的原因是:

1)當干度小于0.4時,流體流速較慢,殼側兩相流體呈現出降膜流流型[6],附著在管壁上的液膜主要在重力的作用下向下流動,流體所受的摩擦力主要取決于管壁與液膜之間的粘性作用。隨著乙烷摩爾分數的增加,液相流的動力粘度增加,導致摩擦壓降增大。

2)當干度大于0.6時,流體流速加快,流型轉化至剪切流流型[6],附著在管壁上的液膜主要在氣相剪切力的作用下向下流動,流體所受的摩擦力主要取決于氣相流的流速。隨著乙烷摩爾分數的增加,氣相流的密度減小,引起氣相流流速的提升,導致摩擦壓降增大。

圖5 不同乙烷丙烷摩爾配比下PF因子隨干度的變化

4 結論

本文對 LNG繞管式換熱器殼側兩相態烷烴混合工質壓降特性的影響因素進行實驗研究,在實驗工況范圍內,得到如下結論:

1)殼側兩相流摩擦壓降隨質流密度和干度的增加而增大,且壓降的增長梯度隨干度的增加而增大;

2)在干度小于0.4的工況下,殼側兩相流摩擦壓降隨乙烷摩爾分數的增加而減小;

3)在干度大于0.6的工況下,殼側兩相流摩擦壓降隨乙烷摩爾分數的增加而增大。

參考文獻:

[1] 浦暉, 陳杰. 繞管式換熱器在大型天然氣液化裝置中的應用及國產化技術分析[J]. 制冷技術, 2011, 31(3):26-29.

[2] 李豐志, 于佳文, 鹿來運, 等. LNG繞管式換熱器管側流動與傳熱實驗臺設計及驗證[J]. 哈爾濱工業大學學報, 2017, 49(2): 98-102.

[3] 李劍銳, 陳杰, 浦暉, 等. 繞管式換熱器殼側降膜流動和相變傳熱的數值模擬[J]. 化工學報, 2015, 66: 40-49.

[4] 李劍銳, 陳杰, 浦暉, 等. 橫搖對水平管外制冷劑兩相降膜流動換熱特性的影響分析[J]. 制冷技術, 2016,36(5): 20-23.

[5] 段鐘弟, 任滔, 丁國良, 等. 分相的多股流 LNG 繞管式換熱器動態模型[J]. 化工學報, 2015, 66(S2): 85-94.

[6] 丁超, 胡海濤, 丁國良, 等. 運行工況對LNG繞管式換熱器殼側換熱特性的影響[J]. 化工學報, 2017, 0(0): 0-0.

[7] 王婷婷, 丁國良, 段鐘弟, 等. 基于仿真的 LNG 繞管式換熱器設計方法[J]. 制冷技術, 2017, 37(3): 12-17.

[8] NEERAAS B O, FREDHEIM A O, AUNAN B.Experimental shell-side heat transfer and pressure drop in gas flow for spiral-wound LNG heat exchanger[J].International Journal of Heat and Mass Transfer, 2004,47(2): 353-361.

[9] 吳志勇, 陳杰, 浦暉, 等. LNG繞管式換熱器殼側過熱態流動的數值模擬[J]. 煤氣與熱力, 2014, 34(8): 6-11.

[10] WANG T T, DING G L, DUAN Z D, et al. A distributed-parameter model for LNG spiral wound heat exchanger based on graph theory[J]. Applied Thermal Engineering, 2015, 81: 102-113.

[11] DUAN Z D, REN T, DING G L, et al. A dynamic model for FLNG spiral wound heat exchanger with multiple phase-change streams based on moving boundary method[J]. Journal of Natural Gas Science and Engineering, 2016, 34: 657-669.

[12] FREDHEIM A, JORSTAD O, OWREN G, et al. Coil, a model for simulation of spiral wound LNG heat exchangers[C]// Nice: World Gas Conference, 2000.

[13] XU G, TSO C, TOU K. Hydrodynamics of two-phase flow in vertical up and down-flow across a horizontal tube bundle[J]. International Journal of Multiphase Flow,1998, 24(8): 1317-1342.

[14] KUNZ O, WAGNER W. The GERG2004 Wide-range equation of state of natural gases and other mixtures[J].Journal of Chemical and Engineering Data, 2007, 57(11):3032-3091.

[15] MOFFAT R J. Describing the uncertainties in experimental results[J]. Experimental Thermal and Fluid Science, 1988, 1(1): 3-17.