臺車式熱處理爐的優化設計探討

盧曉云

(大慶油田裝備制造集團抽油機制造分公司,黑龍江 大慶 163255)

隨著經濟的發展,對大型裝備制造業提出了更高的要求,也對常規臺車式熱處理爐在技術層面有著更高的要求。特別是在加熱大型鑄鍛件過程中,需要控制精度較高、爐膛跨度較大、沖擊載荷大、集中載荷大和大載重的臺車式爐。為應對這一要求,就需要對現有的熱處理進行優化和改進。本文選取某型號臺車式熱處理爐項目為例,對優化設計過程展開探討。

1 性能優化需求分析

該熱處理爐臺車尺寸7.5m×15m;爐膛進料高度8m;最高爐溫1150℃;最大裝爐量700t;升溫速度15~120℃/h可調;降溫速度15~120℃/h可調;保溫結束爐溫均勻度為±5℃;燃料消耗量1500m3/h;低位熱值 36000kJ·m-3。

該處理爐具有爐膛跨度大、臺車面寬、單間工件重量大以及高精度控溫等特點,需要爐子有足夠的爐體強度、抗沖擊能力、臺車承載能力、爐體密封性和爐溫均勻性。

對臺車式爐進行改造時,主要是對關鍵結構進行優化和改進,以此來提升其使用壽命和性能。主要包括優化大爐膛空間內的改善爐內加熱環境、優化精確控制爐內工件的冷卻速度;提升寬臺車的抗沖擊載荷能力和承載能力;改進骨架在熱態下的抗變形能力;改進爐架衡量強度。這些問題在小型熱處理爐中能有效解決,但是對于大型臺車式爐則提出了更大的挑戰,科學、合理設計各部位結構之外還要保證設備能在高溫下具有足夠的可靠性和平穩性。

2 優化措施分析

大型臺車式熱處理爐的優化主要是從改善爐內加熱環境、工件在爐內的冷卻速度方案、臺車結構、爐門骨架結構以及爐架衡量強度幾個方面入手。

2.1 改善爐內加熱環境

改善爐內加熱環境主要是從加強爐子密封程度以及優化電加熱裝置兩個方面實施。爐子密封狀況的好壞是十分重要的,這是保證爐溫均勻性、減少能耗、保證設備安全等的重要組成部分。如果爐子密封不好,一方面會使爐外冷空氣從爐子密封不嚴密處進入爐內,使爐內溫度均勻性大大變壞,還會使燃料消耗量增多;同時另一方面爐內高溫爐氣從爐子縫隙處外逸,甚至可能燒壞某些部件,可能使爐子部件如爐門鋼骨架、爐體骨架、臺車鋼骨架局部受熱嚴重,增大骨架等變形量,這種不利因素如果不及時解決,會進一步惡化爐子的密封效果,爐子的密封狀況會變得越來越差,直至造成爐子無法工作。

為此,在優化方面采取了有效可靠的密封措施,主要包括以下措施。密封裝置由三部分組成:后密封、側密封、爐門密封。這三部分的密封方法經過多年數臺爐子的實際使用,效果很好。爐門與爐體前端部及爐門與臺車前端部都留有間隙,此間隙必須進行密封,此處密封即為爐門密封。爐門與爐體前端部密封采用壓緊方式進行密封,爐門兩側各安裝2個氣缸實現爐門壓緊功能。爐門與臺車前端部爐門是臺車式爐最容易忽視的部位,可在此處采用彈簧密封的方案很好地解決了這一問題,結構簡單,密封可靠。

臺車式熱處理爐加熱元件采用OCr21Al6Nb材質的電阻帶,電熱體采用每區“星”形聯接法,以增大爐膛內加熱面積。引出棒為直徑≥Φ12mm,OCr25AL5 材質鋼棒。在爐體的頂部每個加熱區各設有0~1100 ℃“K”型熱電偶,分別提供溫度信號和溫度記錄信號,控溫熱電偶與電控柜上的溫控儀表一起完成爐溫控制調節和超溫報警。

2.2 工件爐內冷卻速度方案優化

臺車式熱處理爐的降溫方式主要有吹風冷卻、噴霧冷卻、噴水冷卻、爐外空冷和隨爐冷卻等方式,這些方式都無法控制工件冷卻速度。在特殊用途零件的熱處理方面,會嚴格要求冷卻速度,特別是在相關回火工藝方面。對于大爐膛空間,要想保持爐內溫度場良好的均勻性,且爐冷速度能精確控制在15℃/h附近,就需要通過對多區控制方式進行改進,增設風冷系統是一種有效的方式,符合產品的工藝要求,能有效控制降溫速度。

降溫冷風風量計算的依據是要求的降溫速度、爐內溫度以及爐子體積等。為保證爐內溫度的均勻性,冷風的出口速度要合理設置,使其能充分攪動爐氣。如果工件表面直接接觸冷風會加大斷面溫差,在具體的設計過程中,可調整冷風管口角度,將中層冷風管口傾斜135°。在生產過程中,工件溫度達到650℃進行保溫,可通過冷風系統來進行爐冷,控溫電偶會監測爐內溫度,并將信號傳遞到電動蝶閥,實現精準調節來對降溫速度進行控制,當工件達到300℃時,采取保溫并進行后續熱處理工藝。在這種結構中,同時具備了爐外風冷和隨爐冷卻的優點,不再需要爐外冷卻或是開啟爐門等環節,能對工件的降溫速度實現精準控制,使工藝執行時間大大降低,同時也避免了爐內熱量的擴散,降低能耗。

2.3 臺車結構改進

小型臺車熱處理爐中的常見形式是兩排支撐軌道,承重橫梁直接連接到傳動齒條。在大型臺車式熱處理爐中,加熱的通常是大重量、大尺寸工件,集中載荷更容易影響臺車,此類大型工件通過吊裝設備進行裝卸的過程中,無法保證絕對平穩,通常會形成沖擊載荷。這一特殊工況中,常規的傳動方式和支撐方式無法適應,車架經長時間使用后就可能無法保證拖曳機構的可靠性和平穩性。

對臺車承載量進行受力分析可發現,從導致其結構變形的機理出發,主要從以下幾個方面來提升結構的合理性:其一,為保證其受力均勻,可增加受力支撐點。其二,為防止對傳統平穩性造成影響,可分離稱重梁與傳動機構。在具體的結構優化方面,臺車的縱梁制作可采用分段的方式,采用銷軸和連接板連接,在受到沖擊載荷作用下,能有效緩解其縱向形變。承載梁的支撐軌道可變為四排,將兩排車輪承重增加的原兩排滾子帶中間,以此來緩解車架的橫向形變。在車架主橫梁間設置安裝傳動齒條的小梁,分離承重機構與傳動機構,在車架變形的情況下有效保證傳動的平穩性。

2.4 爐門骨架結構改進

臺車式熱處理率為間歇式變溫爐,在生產實際中,需要頻繁開閉爐門,這就使得爐門所處的環境出現頻繁冷熱交替,長時間的使用就會導致爐門骨架的受熱變形,降低了門框板的使用壽命,也無法保證良好的密封效果。而對于大型臺車式熱處理爐,這一現象更嚴重。在設計的過程中,不僅僅是保證爐門內襯具有足夠的抗熱震性,還需提升金屬結構的抗變形能力,使其能適應冷熱交替的環境,主要可通過以下措施來實現:其一,改進爐門骨架結構,由常規單層變為雙層骨架。其二,在外側金屬結構與安裝纖維模塊面板之間增加隔熱塊,使其分離,這種結構下,爐門結構各層之間的導熱變為空氣與金屬之間的對流傳熱,而不再是金屬間導熱,有效降低了鋼結構與爐門之間的熱傳導,從根本上緩解導致變形的因素。采取這一結構,不僅能提升爐門骨架的強度,也能有效緩解因受熱導致的形變,保障良好的密封性,提升爐門使用壽命。

2.5 爐架橫梁強度改進

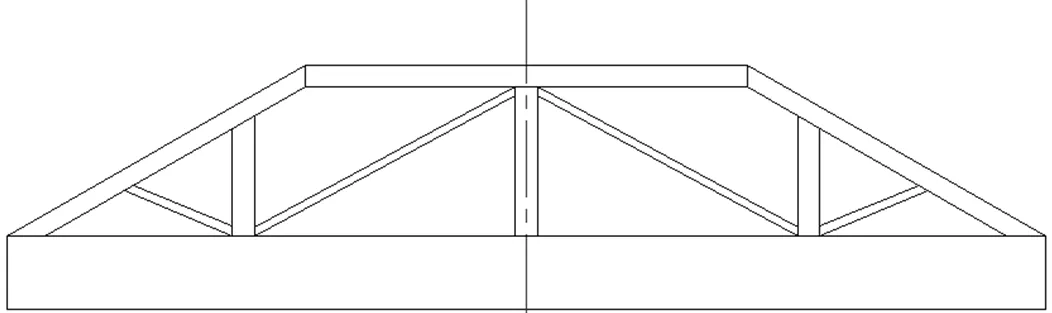

臺車式熱處理爐中,爐頂橫梁一般采取型鋼搭接的形式而建成,對于小型臺車式熱處理爐,這種結構能有效實現且獲得較好的效果。但是在大型臺車式熱處理爐中,仍采取這種方式就無法達到要求的強度。這就需要優化其結構,使其有足夠的抗下撓能力和足夠的強度。結構示意圖如圖1所示。

圖1 爐架衡量改進示意圖

這種爐體結構能有效保證強度,在生產過程中能促進爐頂纖維模塊的耐用性,在爐膛高溫情況下,橫梁良好的抗下撓性極大降低了開裂的可能性,能保障工件的正常加熱,也延長了爐襯纖維的使用壽命。

3 結語

對爐子的供熱形式進行優化,對爐子的密封方式和電加熱裝置進行優化,保證燃燒效率,提升爐溫的均勻性,保證大型臺車式熱處理爐在可控范圍內。對于難以控制爐內降溫的問題,通過增設風冷系統能有效控制降溫、恒溫和升溫過程,通過精準溫度控制來提升工件的熱處理質量。針對大型臺車式爐的特征,從爐架衡量、爐門骨架和臺車幾個方面的優化設計,排除可能存在的故障點帶來的影響,力求達到可靠、平穩性能。優化設計之后的臺車式熱處理爐有效提升爐內溫度的均勻性,保證加工工件的熱處理質量,也極大的降低了能耗。

參考文獻:

[1]巢昺軒,蔣克全,趙興德.熱處理爐爐溫在線診斷工藝技術研究與應用[J].新技術新工藝,2017,(11):69-72.

[2]楊新圓,呂國義,陳煒,鄭敏,張賀,王曉璐.現行熱處理爐測試技術標準的比較分析[J].計測技術,2017,37(05):34-39,43.

[3]柴俊彬,王軍,張榮.熱處理爐工藝溫度儀表系統的校準與調整[J].金屬加工(熱加工),2017,(19):20-23.

[4]康大慶,衛恩澤.輥底式熱處理爐模塊化主備無縫切換傳動控制研究與應用[J].冶金自動化,2017,41(02):77-83.