淺析550帶式燒結機鏈輪體和齒板加工

于慧文

(北方重工集團有限公司,遼寧 沈陽 110141)

目前,國內應用比較廣泛的帶式燒結機是魯奇式帶式燒結機,主要有:1.鋪底料裝置;2.原料給料裝置;3.隔熱裝置;4.平料壓料裝置;5.吸風裝置;6.中部軌道;7.中部骨架;8.臺車;9.尾部密封罩;10.導料箱;11.尾部移動裝置;12.尾部骨架;13.二號灰箱;14.一號灰箱;15.頭部骨架;16.頭部密封罩;17.頭部彎道;18.篦條壓輥;19.頭部星輪裝配等部分組成(圖1所示)。其中頭尾部星輪和尾部星輪是帶式燒結機的關鍵部件,分別裝在帶式燒結機的頭部和尾部兩端。頭、尾部星輪主要結構相似,本文僅以頭部星輪為例展開下面論述。

圖1

頭部星輪主要由齒板與鏈輪體組成。鏈輪體為耳軸式結構,兩端為耳軸,中間為筒體,耳軸是焊接在筒體上的。齒板由二齒板和三齒板組成,安裝在筒體兩側的輪輻上。這些部件的制造精度是保證臺車平穩運行、不啃軌、不跑偏的重要因素。為保證頭部星輪的制造質量應特別注意下面兩方面:齒板的制造精度和同位齒板的不重合偏差;齒板與鏈輪體的裝配把合精度及鏈輪體上連接螺孔的精度。

1 齒板加工

齒板是帶式燒結機在運行過程中的重要承載部件,分為二齒板(圖2)和三齒板(圖3)兩種。齒板的材料性能及制造精度將直接影響帶式燒結機的正常運轉,要保證燒結機裝配的尺寸公差,齒板加工精度起著至關重要的作用。

圖2

圖3

齒板須加工的關鍵尺寸有:齒板齒形輪廓加工;尺寸Φ3260是齒板內徑;Φ4756-20是齒板齒形的齒頂圓;尺寸Φ4136是齒板齒形的節圓;尺寸760±0.8是齒形節距;尺寸320°/17為齒板兩側面加工尺寸(應減去兩端1.5-0.50mm尺寸的間隙);止口Φ36600+0.2用于和鏈輪體的裝配;M24孔主要用于與齒板裝配時的吊裝孔;Φ60孔作用是釋放應力及機加裝夾;Φ44H7孔是絞制孔,用于齒板和鏈輪體的定位和連接;Φ32H7孔也是絞制孔,作用也是齒板和鏈輪體定位;Φ33孔只用于齒板和鏈輪體的連接。加工的要點是保證齒形的一致性及齒板與鏈輪體配合止口的一致性,確保頭部星輪兩側齒板的同步。其具體加工工藝如下。

(1)按毛坯余量之均勻性劃全線。粗刨厚度110±0.2兩端平面,每面均留6mm余量(雙向留12mm余量),外輪廓暫不加工。

(2)劃外輪廓加工線,在數控龍門銑床上粗銑外輪廓各面,單面留6mm余量。

(3)對齒板進行超聲波探傷檢查,達到要求后方可推動工序。把齒板各棱角倒鈍,對齒板進行調質處理。

(4)按各面加工余量之均勻性劃厚度110±0.2兩端平面加工線。刨厚度110±0.2兩端平面達圖樣要求。

(5)劃齒塊的外輪廓線,劃M24吊環螺孔及Φ60孔加工線。按圖樣要求鉆絞M24吊環螺孔及Φ60孔。

(6)工藝人員編制齒板數控程序,在數控龍門銑床上操作者認真試走程序無誤,半精銑齒廓曲面及Φ36600+0.2止口,每面留1mm余量,粗糙度需達3.2,由操作者肉眼檢查齒板是否有缺陷,合格后方可精銑齒廓曲面及Φ36600+0.2止口達圖樣要求,并在節圓(Φ4136)上刻0.5mm深刻線(包含加工R5倒角)。精銑完第一件齒板后用齒形樣板和齒距樣板檢測,確認無誤后方可后續齒板加工。

(7)對齒板進行磁粉探傷檢查,合格后方可執行以下工序。把齒板各棱角倒鈍,按技術要求2各齒面表面淬火。

(8)劃Φ33及Φ44H7各孔加工線,并檢查各孔位置度無誤后方可推動工序。預鉆Φ44H7預孔達Φ36,鉆Φ33各孔并倒角達圖樣要求。嚴格保證Φ33孔的位置尺寸。

(9)組裝齒板和鏈輪體,調整好相對位置后,用螺栓把合牢固后,焊塊點焊焊牢。要求:鏈輪體兩側齒板的對應齒在節圓上的齒形錯位偏差±1mm;各齒板間的結合間隙≤3mm;兩側齒板的間距偏差±2mm。

(10)將前面組合好的工件放在W200HA鏜床上。要求:嚴格控制各銷孔的公差在要求范圍內,在需要轉動工件加工前在加工完的銷孔中打入銷釘,防止旋轉工件時齒板的裝配關系發生變化。

A.將工件一側法蘭面對床頭,按齒板表面拉表找正,夾緊壓牢。將頭部鏈輪體、頭部二齒板、頭部三齒板同配作Φ44H7、及Φ32H7銷孔,并按圖樣要求背面锪平,各齒板銷孔倒角2×45°。

B.將工件另一側對床頭,拉表找正,夾緊壓牢。將頭部鏈輪體、頭部二齒板、頭部三齒板同配作Φ44H7及Φ32H7銷孔,并按圖樣要求背面锪平,各齒板銷孔倒角2×45°。

(11)在頭部鏈輪與各齒板拆開前,做好對應標記,以便現場裝配。

2 鏈輪體的加工

鏈輪筒體由耳軸、輻板等焊接而成。鏈輪體(圖4)長為9251mm,輻板處最大直徑為Φ3660mm。鏈輪體所用鋼板表面經除銹處理,用火焰數控切割機下料。筒體與輻板、耳軸組焊后要進行整體退火消除內應力,對焊縫尤其是耳軸處進行超聲波探傷檢查。

圖4

因為鏈輪體長度長、直徑大,所以在普通臥式車床上無法加工,我們通常在大頭車床加工,對耳軸、筒體一次裝夾加工完成。其具體加工工藝闡述如下。

首先分別加工輻板和耳軸,然后把它們與相關件組焊成鏈輪體。

(1)輻板加工。按圖加工輻板的內孔和坡口,外徑尺寸留量(輻板外徑等組焊成鏈輪體后加工),最后與相關件組焊一起。

(2)耳軸加工。檢查毛坯余量的均勻性兩端同劃十字中心線,并將其引劃至工件的外表面上。按工件外面上的十字中心線找正,兩端鏜至見平即可,兩端中心處鏜出75°A16頂尖孔。按工件外面上的十字中心線找正,粗車各部每面留20mm余量(直徑40mm),尖角倒鈍,粗糙度達3.2,保留卡頭并見亮即可。按設計圖紙要求的檢測等級進行超聲波探傷檢查。調質處理,調質硬度為179HB~228HB。重修頂尖孔,并精車圖紙技術要求的各面(耳軸焊入筒體內各面和焊接組成鏈輪體后加工不到的各面),半精車其余各部每面留15mm(直徑30mm),保留卡頭,卡頭端直徑與相鄰軸徑相同并平端面。返焊。

(3)將鏈輪筒體按毛坯余量的均勻性劃十字中心線并引劃至工件的外表面上;劃兩端法蘭上的各面加工線。在W200HA鏜床上按工件外表面的十字中心線精確找正,在兩端軸頭中心處同鏜90°A30中心孔。

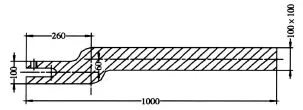

(4)在大頭車床上夾工件長軸端,兩端頂尖定位工件。檢查兩端法蘭面加工余量是否均勻,加工過程中注意調整刀架稍度,無誤后方可進行精加工。由于耳軸外徑與輻板外徑差很大,加工耳軸外徑時需自制專用長刀桿(圖5)。車兩端軸頭各面達圖樣要求。要求:長度尺寸9251兩端面車出加工界面并按圖進行各軸端倒角,軸肩處圓R需用樣板檢查。按圖樣要求車兩端法蘭各面及倒角。(注:Φ3660-0.260尺寸公差須嚴格保證。)

圖5

(5)劃兩端法蘭面上的各孔加工線及2×4-M10螺孔加工線。注意法蘭面上孔的起始點,檢查孔是否與法蘭背面的筋板干涉,并再次確認各孔距及位置度正確后方可推動以下工序。在W200HA鏜床上復檢車工序加工出的兩端軸頭端面界面長度尺寸,去掉卡頭,鏜兩軸頭端面達圖樣要求。在機床上劃軸頭端面M向、N向視圖中各螺孔加工線。鉆2×25-Φ33各孔并锪平Φ60達圖樣要求,所有銷孔暫不加工,待與齒板裝配后配作。鉆鉸M向、N向視圖中各螺孔達圖樣要求。鉆8-M10螺孔預孔。

(6)將頭部鏈輪、頭部二齒板、頭部三齒板組裝一起放在W200HA鏜床上加工。

3 結語

通過上述一系列措施,既能保證頭部星輪的加工和裝配精度,又大大提高了勞動效率降低了勞動強度,既縮短了生產周期又節約了資金。我們目前承攬了很多大型帶式燒結機制造,在保證生產進度和產品質量的前提下,不斷地完善改進生產工藝。

參考文獻:

[1]丁峰.現代燒結生產操作技能與新工藝、新設備及原料、產品質量控制使用手冊[M].北京:北京冶金出版社,2006.

[2]谷士強.冶金機械安裝工程手冊[M].北京:冶金工業出版社 ,1998.