石蠟成型機的節能措施

王鶴,石全生,李鵬

(1.吉林石化公司精細化學品廠;2.吉林石化公司倉儲中心;3.吉林石化公司高碳醇廠,吉林 吉林 132000)

企業在發展中,降低成本已列為重要項目。近年來,各工廠的能耗指標逐年降低,針對此情況,車間員工集思廣益,對成型機的供油方式作了技術性改革,其節能效果很好,也方便操作。

1 裝置概況

成型車間的第1套、第2套成型機在設計上的最大加工量各是6.8t/h,第3套成型機的最大加工量是4.5 t/h;蠟油泵的設計流量12.5m3/h,軸功率7.15kW,壓力0.8MPa,轉速2900r/min;蠟液換熱器的換熱面積27m2;溫水換熱器的換熱面積6m2。按設計要求操作,原有的每套成型機的供油方式是:首先用蠟油泵抽出蠟油罐中高于熔點8~12℃的液蠟,將其送到蠟液換熱器,經過換熱后,溫度降到高于熔點5℃,再流入三通自控閥,三通自控閥按成型機的注油量需求,一部分油量進入注油器,進入注油器的液蠟,通過活塞運動,被注入到運行中的蠟盤,再隨冷卻輸送器在冷室中運行約2.5~3h后形成固體蠟板,而自控閥控制出的多余部分液蠟由回流管線流回到供油的蠟油罐。蠟液換熱系統的換熱方式是:液蠟在蠟油換熱器中走殼程,溫度降到高于熔點5℃后流向三通自控閥;溫水走管程,溫水換熱后溫度升高6℃,然后進溫水換熱器與20℃的新鮮水換熱降溫6℃,換熱后的新鮮水被排掉,而溫水是閉路循環使用。

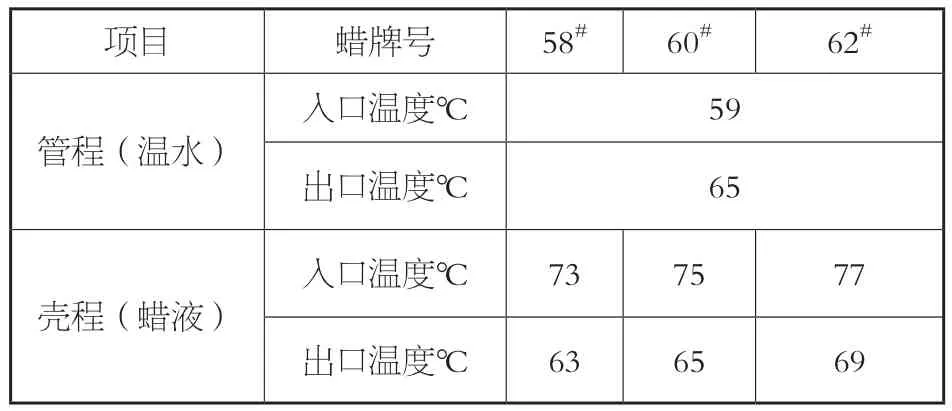

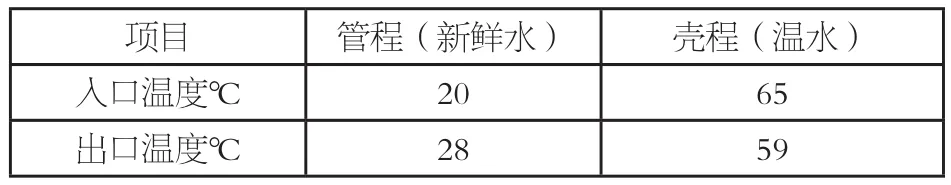

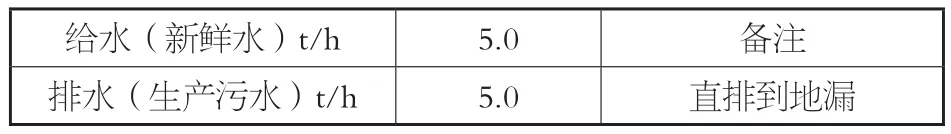

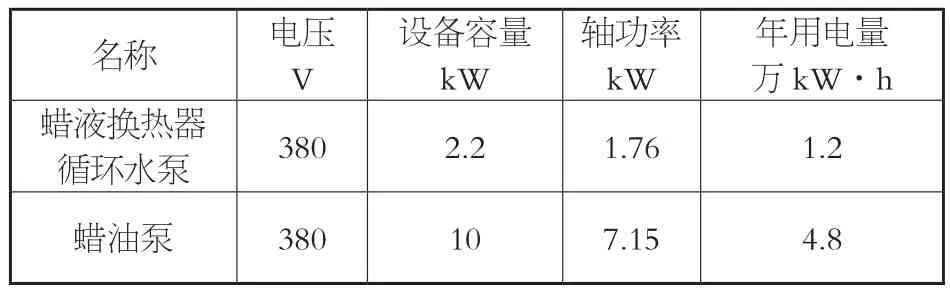

設計的有關主要操作技術條件見表1~4所示。

表1 蠟液換熱器

表2 溫水換熱器

表3 溫水換熱器用水量

表4 年(按280天計)用電量

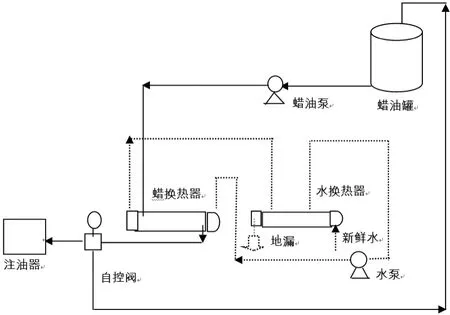

圖1 改造前每套成型機液蠟工藝流程

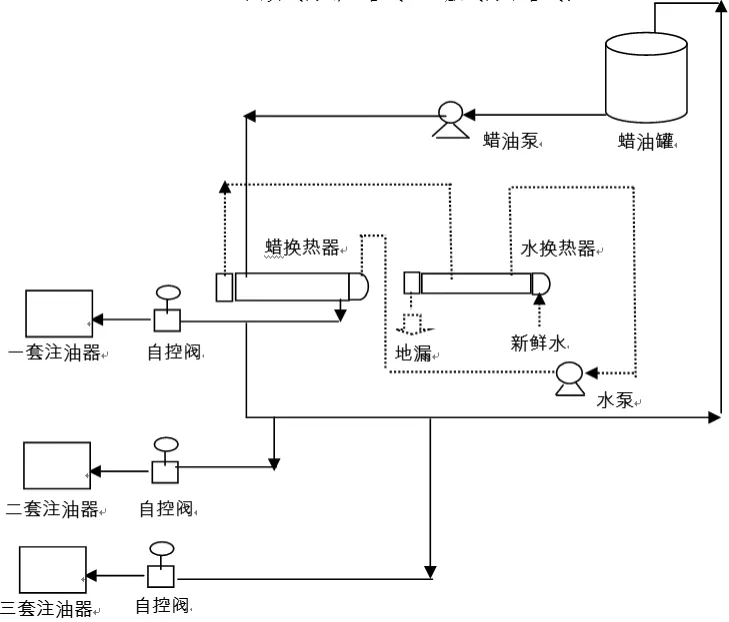

原設計規定,如圖1所示。4臺供液蠟的蠟油泵中,3#蠟油泵作為備用(設有跨線),1#蠟油泵專供第1套成型機原料油,2#蠟油泵專供第3套成型機原料油,4#蠟油泵專供第2套成型機原料油,而且每套成型機都有自己的2臺換熱器和1臺水泵作為換熱系統。也就是若開2套成型機需要2臺蠟油泵、4臺換熱器、2臺水泵及附屬設施,供到每臺成型機的多余原料油要通過各自的回流管線回到原料油罐,原料油是如此循環直至被加工成蠟板。在這個蠟液加工的過程中,每套成型機平均每加工100噸蠟板用蒸汽6.8t,用新鮮水34t、用電150kW·h。為了節約水、電、蒸汽,車間領導和員工開動腦筋,將經驗和實際相結合,對供原料油方式進行了節能性改革,即將原料油罐中液蠟的溫度控制在高于熔點8~10℃,用1臺蠟油泵運轉,將抽出的液蠟送到1套換熱系統,換熱后的液蠟送到該套成型機,三通控制閥改成兩通控制閥,再利用這套成型機的回流管線為另1臺或2臺成型機供應原料油,最后多余的液蠟回流到原料油罐,并且改成3套成型機的換熱系統互相備用,2臺蠟油泵互相備用,以備維修,如圖2所示。通過2個月的運行證明,這種供油能夠滿足生產需要,設備運轉正常,操作方便。即:如果2臺成型機生產,可少開1臺蠟油泵、2臺換熱器、1臺水泵、1條回流管線,相當于節約一半的水、電、蒸汽。

圖2 改造后三套成型機工藝流程

2 結語

簡化流程后,工作環境寬敞,使人感覺清凈、明亮,操作簡單、方便。在這個蠟液加工的過程中,改造后平均每加工100t蠟板節約蒸汽3t,節約新鮮水34t,節約用電150kW·h。缺點是:需加強檢查供油量及回流量是否正常,蠟油泵是否正常工作,第1套成型機、第2套成型機、第3套成型機不能同時生產不同蠟油罐中不同種類的蠟板。