水泥窯分級燃燒與SNCR復合脫硝應用實例

田立柱,李寅明,劉鵬飛,郝利煒,王圖強,陳曉東

(1.北京金隅股份有限公司,北京 100013;2.固廢資源化利用與節能建材國家重點實驗室,北京建筑材料科學研究總院有限公司,北京 100041)

0 引 言

2015年2月15日河北省發布新的地方標準《水泥工業大氣污染物排放標準》,地方標準中規定現有水泥窯氮氧化物排放限值為260mg/Nm3,并于2015年7月1日執行。

本項研究的目標企業是河北金隅鼎鑫水泥有限公司三分公司。該公司是一條5500t/d生產線,二檔短回轉窯,分解爐為TTF爐。據統計,在2014年10月之前,三公司水泥窯氮氧化物排放濃度為310mg/Nm3,氨水用量為22L/min~24L/min,且SNCR系統已經達到噴氨量極限。通過2014年金隅集團項目《高能效低氮燃燒預熱分解系統開發及應用》的研究成果在三公司實施,至2015年1月三公司水泥窯氮氧化物排放濃度為284mg/Nm3,氨水用量為21L/min,完成了2014年集團項目的考核指標。但面對2015年7月1日執行新的大氣排放標準,其氮氧化物排放濃度將不能滿足新標準的要求,急需研究新技術并進行技術改進升級。

鼎鑫三分公司與集團研究院成立了技術攻關課題組,經過多次現場調研分析、技術溝通,確定了研究技術路線,開展了相關研究并提出技術改進方案,完成了開發設計。通過對空氣分級燃燒和燃料分級燃燒組合創新技術開發,結合SNCR技術組合工藝,大幅度降低窯尾煙囪氮氧化物的排放濃度。

1 項目實施及效果

1.1 項目實施前現狀

該項目實施的5500t/d生產線,熟料實際產量為6300t/d~6500t/d,分解爐為在線三噴騰DD型分解爐,分解爐為三段爐體帶鵝頸管。在項目實施前水泥窯尾氮氧化物排放濃度水平為284mg/Nm3,氨水用量為21L/min(氨水濃度為21%,因項目實施后氨水濃度發生波動,為便于對比分析,也折算至21%進行計算)。原有系統帶有三次風分級脫硝系統,但幾乎無脫硝效果。

1.2 項目實施內容

(1)熱工測試反求分析。

該公司預分解系統帶有一套空氣分級燃燒系統,但在使用過程中脫硝效果不佳,雖經過多次調整但幾乎沒有脫硝效果。為了找出現有空氣分級系統存在的問題,準確掌握空氣分級燃燒系統的還原區停留時間,項目組對燒成系統進行了熱工測試,通過反求計算得到了燒成系統的隱參數(見表1和表2)。根據原有的分解爐結構參數和空氣分級設計圖紙,計算得到原有空氣分級燃燒的還原區時間約為1.58s,這較通常要求的還原區停留時間2.5s~4.5s存在著差距。

表1 分解爐系統各部位流量計算

表2 分解爐系統各部位隱參數計算

(2)空氣分級改進設計。

由于原有空氣分級系統的還原區停留時間為1.58s,還原區停留時間較短,CO還原NOx的反應時間不足。通過對該公司所用的煤的熱值、揮發分和固定碳含量的工業分析,以及煤的燃燒特性分析,所得結論是需將還原區停留時間延長至2.5s以上,保證較為充分的還原區停留時間,方可取得較高效率的氮氧化物減排效果。

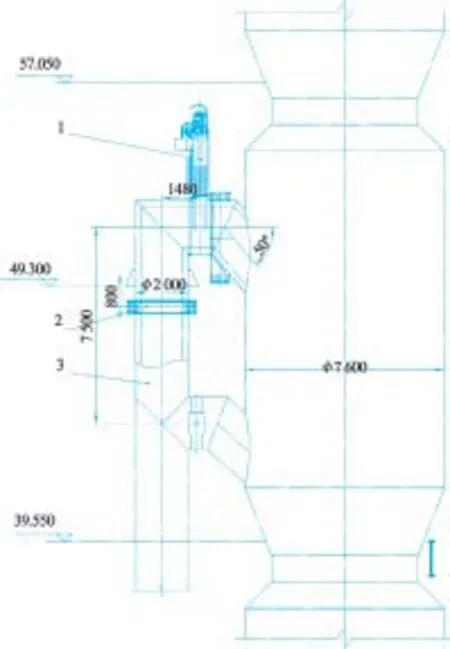

圖1 空氣分級燃燒系統工藝設計圖

實際設計的結果是通過三次風分級管道向分解爐上部延伸,延長了還原區停留時間,達到了2.5s以上。結合工廠原有空氣分級的管道直徑和分解爐的結構、煙氣在還原區的氣體停留時間進行分析計算,完成了空氣分級的工藝設計(見圖1和圖2)。

(3)燃料后燃分級燃燒。

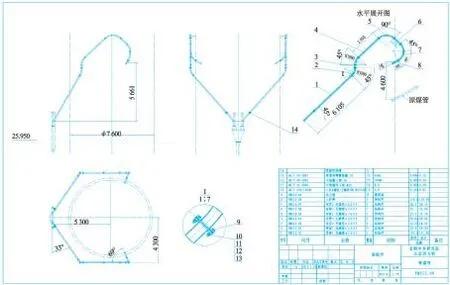

根據燃料分級再燃脫硝機理,按照最大分煤比例占分解爐總用煤25%計算,入分解爐煤粉管道風速28m/s,確定了燃料后燃系統的設計方案,具體設計見圖3。

1.3 項目實施效果

通過對空氣分級系統和分解爐燃料系統進行設計改進,并對現場進行實施改造,在調試過程中對各項運行參數的范圍進行摸索,最終確定了各項參數的理想范圍。表3為系統調試結果。

表3 系統調試結果

在保證熟料產量、熟料質量不受影響的前提下,主要對三次風分級燃燒上脫氮管閘板開度、燃料后燃分煤器開度經過調試得到了各項參數的最佳范圍,三次風分級脫硝管開度為35%~45%,煤粉后燃分煤器開度為15%左右。

圖2 空氣分級燃燒改造現場實施圖片

圖4和圖5是同一時間段連續8d統計的氮氧化物排放濃度和氨水消耗量數據。由圖4可知0~136h時氮氧化物的排放濃度能夠穩定在230mg/Nm3,且大多在180mg/Nm3左右,結合圖5可以看出,在對應時間段內氨水的流量均在20L/min以下;在136h~192h時氮氧化物的排放濃度能夠穩定在200mg/Nm3以下,對應時間段內氨水的流量均在18.5L/min以下。通過上述實驗結果可以看出,經改造后系統能夠實現氮氧化物排放濃度低于230mg/Nm3、氨水流量低于20L/min的目標。這期間,熟料產質量沒有下降,熱耗沒有上升,窯況運行穩定。

圖3 燃料后燃分級燃燒系統工藝設計圖

圖4 水泥窯尾環保監測點氮氧化物的排放濃度(mg/Nm3)

圖5 氨水用量(L/min)

2 總 結

(1)通過對該公司原有的三次風分級系統進行改造,并增設燃料分級系統,經過調試后系統能夠穩定運行,形成了三次風分級+燃料分級+SNCR脫硝技術相結合的復合脫硝技術,且未對熟料產量、熟料質量、熱耗以及窯況產生影響。

(2)調整優化后三次風分級脫硝管開度為35%~45%,煤粉后燃分煤器開度為15%左右。

(3)改造后系統能夠實現氮氧化物排放濃度低于230mg/Nm3、氨水流量低于20L/min的目標,工況穩定時可達到氮氧化物排放濃度低于200mg/Nm3、氨水流量低于18.5L/min的水平。