智能物流的試點

——微庫案例分析

盧艷華

中車南京浦鎮車輛有限公司 211800

正文:

中國要從“制造業大國”向“制造業強國”邁進,當然不能在這一波全球性的產業革命中落后,中國制造2025的提出也正是迎合了這一發展趨勢,從“中國制造”到“中國智造”的巨大革新需要智能設備的支撐,中車南京浦鎮車輛有限公司作為大型軌道交通裝備制造企業,近幾年通過精益理念的不斷推廣與實踐,企業管理水平穩步提升。就物流管理領域而言,在形成穩定的工位制的生產組織模式之后,內部物流已經完全實現了工位制、節拍化、套餐式的配送模式,并采用信息化系統予以管控,取得顯著成效,在制造企業物流管理方面積累了豐富的經驗。

浦鎮公司從2011年3月開始,對物流管理模式進行深入改革,并把打造精益物流管理鏈條作為公司的項重要工作。新型的物流管理模式的成功在鐵路行業內部引起了各方的高度重視,鐵道部領導、中國南車集團領導也先后多次蒞臨公司進行指導,并給予了充分肯定。隨著智能化需求的不斷增加,公司在精益物流的基礎上探索智能物流的實現途徑,智能庫房的建設提上日程,公司在調研和總結的過程中逐步鎖定了方向——微庫智能管控中小型物料。

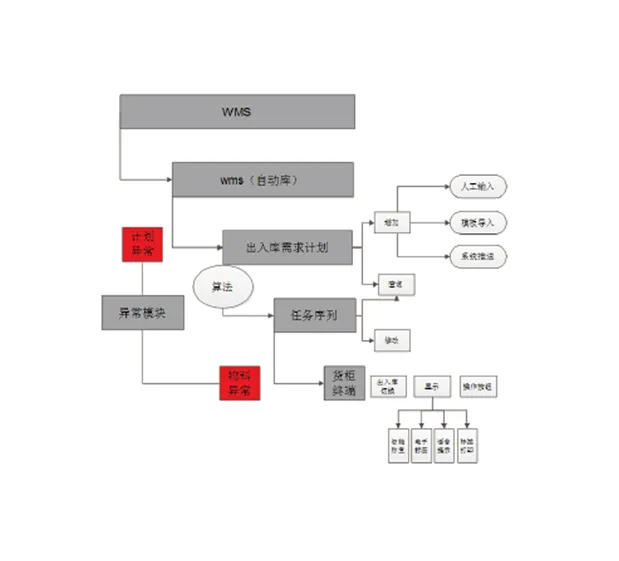

微庫系統主要分為軟件控制和硬件配置,柔性地實現物料的出、入、分揀和配送的流程管控。微庫的軟件系統是基于生產需求計劃的智能倉儲管理控制系統,強調計劃的兌現和對自動貨柜的智能控制,運用算法對任務明細進行合理的組合、排序和計算,通過與ERP、MES數據交換,實現一鍵操作、簡易揀選目的,依據計算后的指令揀選物料,無需人工干預,真正實現操作端的“系統指揮人”,而非“人控制機器”,自動貨柜的智能化應用水準大幅提高。該套系統可應用于自動貨柜的倉儲管理領域。

微庫是以升降庫為核心的智能物流產品,主要解決中小型物料的柔性存儲、智能分揀和配送。其主體業務分為存儲、分揀和配送。采用規格的料盒作為存儲容器,存儲在托盤中,任務訂單合并、算法排序將最優任務序列下發至操作端執行,一鍵操作,激光指示燈指示揀選位置,智能分揀系統實時反饋稱重數據,語音提示分揀重量參數,出庫標簽自動打印,電子標簽指示分揀料包的投放位置,齊套的配送料盒由移載裝置移至工裝位置,AGV自發進入待移載位置,將配送盒運送至需求位置點。

微庫配有獨立的操作間,系統數據的提取、顯示,對物料進行全流程監控,對任務進行實時跟蹤管理,完備的虛擬顯示系統以及時顯示管理者的需求數據,此外,微庫兼具人性化設計理念,折疊座椅,節約空間;溫濕度監控系統對物料的存儲環境數據進行預警和監管,全方位的管理物料。

一、WMS軟件功能

1、托盤上架

托盤上架主要是對自動貨柜(升降庫)有限的存放空間所使用的托盤進行上架,自動貨柜自動檢測托盤高度并動態分配存放位置,達到高度存放的柔性控制。當升降庫存放的空間不足時,可重新優化存儲位置,將閑置的空間累積,從而方便升降庫新增托盤存儲上架。

2、物料上架

自動貨柜與ERP進行數據對接,物料上架的功能節點是利用ERP的數據信息直接導入至系統中生成上架任務,入庫操作的數據來源是ERP系統,抓取的數據源自ERP入庫單據,自動生成上架任務,系統依據內嵌算法的運算結果給與每一項待上架的物料分配貨位,實現快速上架的目的。

3、MES生產計劃

MES生產需求是由車間生產計劃為源生成的,以需求計劃為源將ERP中的數據抓取至自動貨柜中,實現MES、ERP與自動貨柜的數據交互,三大系統進行數據互聯,完成以任務節點控制揀選任務的合理排序。

4、自動庫物料揀選

自動庫物料揀選是自動庫的主操作界面,是物料揀配指示的信息界面。激光指示燈指引待揀物料的位置,界面顯示需揀的數量,標簽機自動打印自定義的出庫標簽,只需一鍵操作,即可進入下一項揀選任務的操作。“車號選擇”“工位選擇”

5、自動庫異常出庫

自動庫除去執行MES的正常計劃外,對于在實際過程中發生的異常出庫在規范流程中也可以實現,包括借料和補料。借料:在物料有緊急需要時,無法等待 正常備料的流程,則可以通過在L-WMS中的自動庫異常出庫—借料節點完成緊急用料的程序。補料:在ERP中備料部門已有備料,但是在物流過程中存在誤差,則可以通過此節點完成補差操作。

6、揀選任務

主要為系統的用戶提供揀選任務的查詢功能節點,可以查詢計劃的關聯信息的揀選任務,支持模糊查詢操作。

7、庫存查詢

庫存查詢的功能節點主要是查詢托盤對應的各物料庫存信息、物料在對應托盤中存儲的庫存信息、物料的總庫存量,可支持多項物料的聯合查詢,也可支持庫存的模糊查詢。

8、庫存預警

庫存預警主要是對自動貨柜中存儲的物料進行庫存控制,從而合理利用貨柜的存儲空間,提高其利用效率。

系統支持批量導入最低庫存和最高庫存值,可進行顏色的動態提示,并支持各種維度的模糊查詢,也可將數據以EXCEL表格的形式導出。

9、用戶資料

主要是對用戶的個人資料進行維護,包括用戶姓名、性別等;提供修改登錄密碼的操作。

二、WCS控制

WCS是WMS軟件系統與硬件的中間層,負責通信處理并反饋,實現倉儲管理 “入,存,揀,發” 動作中“發”的功能。WCS接受上位系統WMS的指令,將物料由指定出發地輸送至指定目的地。

1、概述

物料的輸送可以由AGV、輸送線、以及移載裝置等智能硬件或人力(工裝)方式實現。

WCS作為一個管理系統,負責依據硬件設備的配置情況,完成智能設備的調度,進而實現完成上位系統給出的輸送指令。

2、硬件配置管理

WCS管理的智能硬件設備可以進行自定義選配,依據實際生產環境進行配置。

硬件的配置信息,保存在WCS的數據庫中。WCS可以對該配置信息進行增、刪、改、查的操作。

3、硬件運行狀況監控

WCS系統需要對所管理硬件的運行狀況進行監控。向管理人員提供硬件運行狀況的信息。

對于硬件的控制,由硬件系統本身提供的控制功能決定。WCS提供相應用戶界面完成對硬件的控制操作。

4、任務分解

WMS下發的輸送任務,WCS系統依據硬件的實際配置,將任務分解為不同硬件可以理解和完成的指令,并下發給該硬件系統。

5、任務分解算法管理

依據實際業務狀況,WCS需要向用戶提供可以管理任務分解規則的界面,以應對不同業務場景的需求。

三、硬件集成

微庫的功能從物料待上架開始到備好的料盒出為截止。上架前和出料后可以適應多種不同的方式。硬件可以柔性地進行集成后,由軟件系統集中控制。

1、入庫方式

(1)工裝架

人工將料盒搬運至微庫旁的工裝架緩存,后根據系統提示進行入庫上架。

(2)輸送線

通過輸送線將待上架的料盒,移動至微庫的入庫口處。

2、配送方式

(1)AGV配送

完成分揀的料盒可通過過渡機構,移載至AGV上進行配送。

(2)工裝配送

完成分揀的料盒可通過過渡機構,移載至工裝車進行配送。

(3)輸送線

完成分揀的料盒可通過過渡機構,移載至輸送線進行配送。

以上三大模塊整合進行協調控制后,整個微庫系統達到實際應用層面,目前該系統已經在公司成功運行,貨柜內嵌的軟件系統為自主開發的WMS系統,其集成了貨柜硬件控制系統,可以控制貨柜托盤的移動、燈光指引,同時實現WMS系統、ERP系統、MES系統的無縫對接,實現多系統的的信息共享,真正控制過程流。操作層面上,揀選人員只需“一鍵操作”,依據激光指示以及數量提示進行揀選工作,讓自動貨柜不僅是自動化,更是智能化,系統依然在使用中不斷進行優化迭代,旨在構建更智能、更柔性的物流體系。

真正實現智能物流體系的構建是一條長遠路,以點帶面從而構建智能庫房目前在規劃、試點中,仍需不斷探索、嘗試、修正、運行。