某礦山鑿巖爆破工藝參數優化試驗

潘忠凡 黃 憲

(1.大冶有色金屬集團公司新疆匯祥永金礦業有限公司;2.大冶有色設計研究院有限公司)

某礦目前已轉入深部開采,礦體傾角變化大,分支復合現象普遍[1]。隨著開采深度不斷加大,礦巖內部的原巖應力隨之加大,導致礦巖的穩定性越來越差。礦山上部中段采用的垂直漏斗后退式采礦法(Vertical crater retreat mining method,VCR)存在爆破藥量大、邊幫容易失控、貧化損失大等不足,且僅適用于形態規整的厚大礦體,已不適用于深部礦體開采。礦山主要應用的普通上向分層充填法采用手工鑿巖、裝藥爆破方式,生產效率低、勞動強度大,人員暴露于采場頂板下作業,安全性差,無法滿足深部礦體安全高效開采要求。對此,本研究結合現場試驗,對該礦爆破工藝參數進行優化取值。

1 礦山地質概況

該礦區構造、巖漿巖、圍巖為主要的控礦因素,其中,構造為主導因素,碳酸鹽類圍巖對銅鐵礦體的形成作用特別明顯。礦區圍巖蝕變作用以接觸交代作用為主,充填交代作用次之,巖漿巖與碳酸鹽巖侵入接觸,由滲濾—擴散交代作用形成礦體。礦化作用形式以晶隙交代為主,交代強烈者,形成塊狀礦石,稍弱者形成浸染狀礦石[2]。礦床主要賦存于花崗閃長斑巖與三疊系下統大冶群碳酸鹽巖的接觸帶上。礦體的形態、產狀、規模嚴格受控于該接觸帶。礦床廣泛發育接觸變質交代作用和熱液蝕變作用,礦石結構以交代結構為主,成礦作用方式以接觸交代作用為主。區內的主要金屬礦物形成于中—高溫熱液階段。礦體以含銅磁鐵礦為主,致密堅硬,f=8~12,屬中等穩固—穩固;其次為含銅大理巖和含銅矽卡巖,含銅大理巖f=7~8,屬中等穩固,含銅矽卡巖f=3~6,穩固性差(如3#礦體部分地段),但以混合礦與原生礦為主的含銅矽卡巖則較致密堅硬,f=9~17。礦體上盤圍巖巖性主要為大理巖或白云質大理巖,一般致密堅硬,完整性較好,屬中等穩固,f=7~15;礦體下盤巖性復雜,主要有矽卡巖、斜長巖和花崗閃長斑巖,其中矽卡巖、斜長巖中等穩固,花崗閃長斑巖堅硬穩固,局部為矽卡巖化斜長巖、花崗閃長斑巖,穩固性差。

2 爆破工藝參數優化

2.1 掏槽爆破試驗

在上向中深孔采場爆破施工中,掏槽爆破是采場爆破的關鍵技術,掏槽爆破效果的優劣對于采場爆破進度、工效以及采礦成本都有較大影響。掏槽爆破由于自由面少,四周巖石夾制力大,爆破條件困難,尤其是拉槽高度較高時,爆破難度將進一步加大。本研究中拉槽爆破采用中間空孔束狀拉槽、外圍斜孔輔助拉槽的方式。在筒形炮孔的中間布置一圈空孔,以有效降低夾制作用,束狀孔外圍根據分層高度的不同布置不同數量的往中間偏斜的斜孔輔助拉槽。

2.1.1 拉槽爆破的空孔效應

由爆破作用機理可知,空孔可以為掏槽孔爆破創造良好條件,空孔能夠引起應力集中效應,空孔的存在有利于反射拉伸波破巖等。

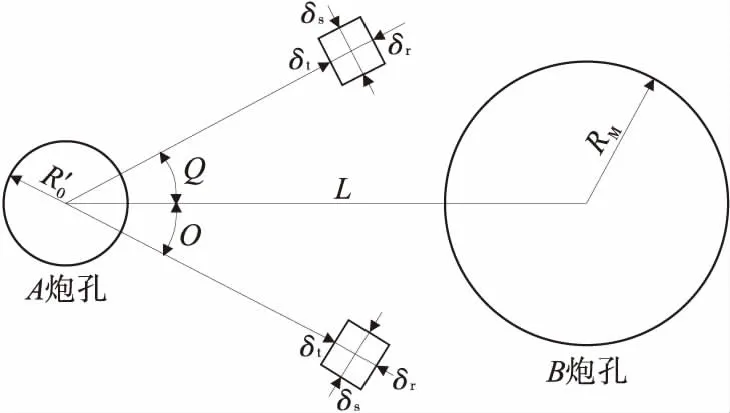

空孔的應力集中效應如圖1所示。對于柱狀裝藥,裝藥孔A起爆后,在周圍巖石中激起的爆炸壓應力波向炮孔周圍傳播,隨著距離增加,應力峰值按一定規律衰減。當應力波傳至B孔(空孔)孔壁時,在其孔壁附近形成拉應力區,最大拉應力峰值將出現于兩孔連心線方向上。因此,B孔的存在將使拉應力區的強度明顯大于無空孔情況下的應力值,即空孔的拉壓力集中效應[3-4]。

圖1 空孔應力集中效應

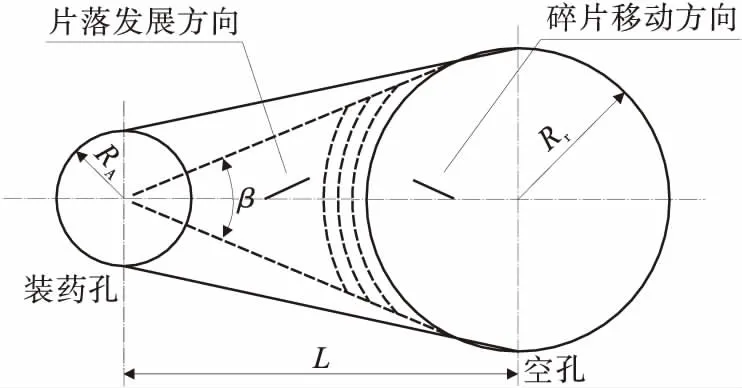

掏槽爆破時,巖石中的爆炸應力波沿炮孔徑向傳播,形成槽腔巖石中的動態爆炸應力場,槽腔中巖石徑向受壓。由于空孔的存在,當壓縮應力波傳播至空孔時,由于應力波在介質分界面的反射作用,將形成自空孔向裝藥孔傳播的拉伸壓力波。因巖石介質的抗拉強度遠小于其抗壓強度,一旦拉應力波峰值大于巖石的抗拉強度,即可造成巖石自空孔孔壁開始向裝藥孔方向片落(圖2)。可見,空孔直徑越大越有利于發揮空孔的自由面效應,也會為爆后破碎巖石提供更加富裕的補償空間[3-4]。

圖2 空孔自由面效應

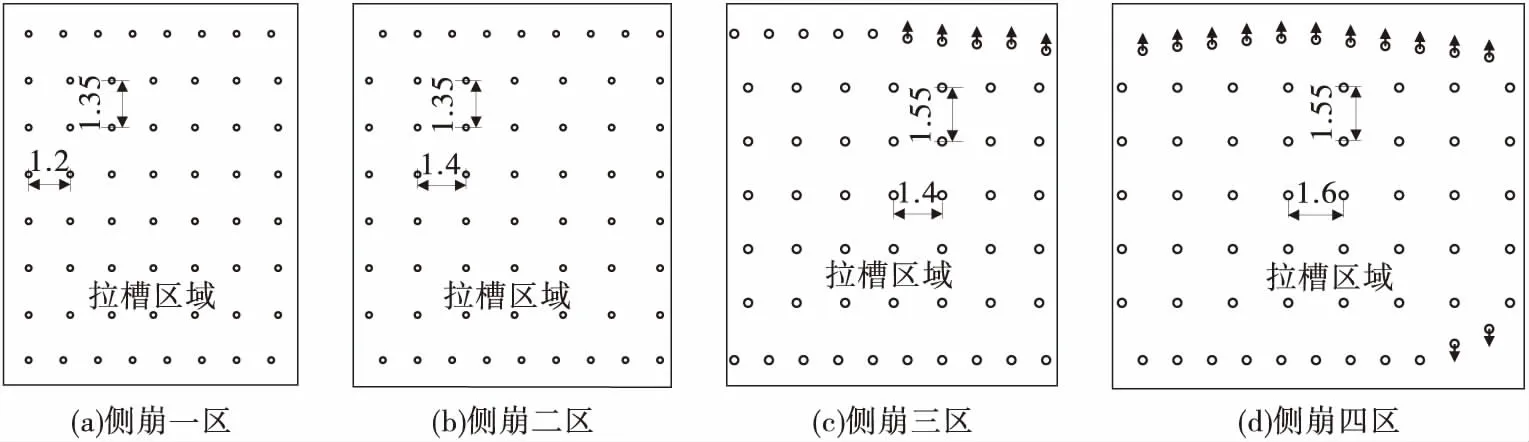

2.1.2 孔網參數優化取值

根據該礦井下礦巖性質、鑿巖設備類型,并借鑒類似礦山的開采經驗[5-7],確定試驗51,60 mm 2種孔徑炮孔,每種孔徑炮孔試驗2種孔網參數。拉槽區以外的炮孔分為4個區域(圖3)。靠近拉槽區的側崩一區的炮孔孔徑為51 mm,孔網參數為1.2 m×1.35 m(孔距×排距),每列布置8個孔;側崩二區的炮孔孔徑為51 mm,孔網參數為1.4 m×1.35 m(孔距×排距),每列布置8個孔;側崩3區的炮孔孔徑為60 mm,孔網參數為1.4 m×1.55 m(孔距×排距),每列布置7個孔;側崩四區的炮孔孔徑為60 mm,孔網參數為1.6 m×1.55 m(孔距×排距),每列布置7個孔。為確保巷道兩幫不受爆破沖擊波損害,采場邊孔距離邊界0.3 m,邊孔孔距均為1.0 m。

上述4個側崩參數試驗區分3次爆破,經過對爆破效果和爆破塊度的分析,確定側崩爆破炮孔采用 60 mm 孔徑,孔網參數為(1.5 ~1.7)×(1.5~1.7)m(孔距×排距),可根據采場礦巖破碎程度進行進一步調整,礦巖穩固時應取小值,礦巖破碎時宜取大值。

圖3 側崩爆破炮孔布置及孔網參數(單位:m)

裝藥爆破是礦石回采工作的重要工序,裝藥方式的不同決定了每次爆破藥量的不同,也極大影響了回采效率[8-11]。通過對裝藥臺車和人工裝藥進行對比分析,發現采用裝藥臺車裝藥效率高、工人勞動強度低、裝藥利用率高。通過對礦山采場進行多次不同裝藥量后爆破效果的對比分析,認為炸藥單耗取0.35 kg/t較為經濟合理。

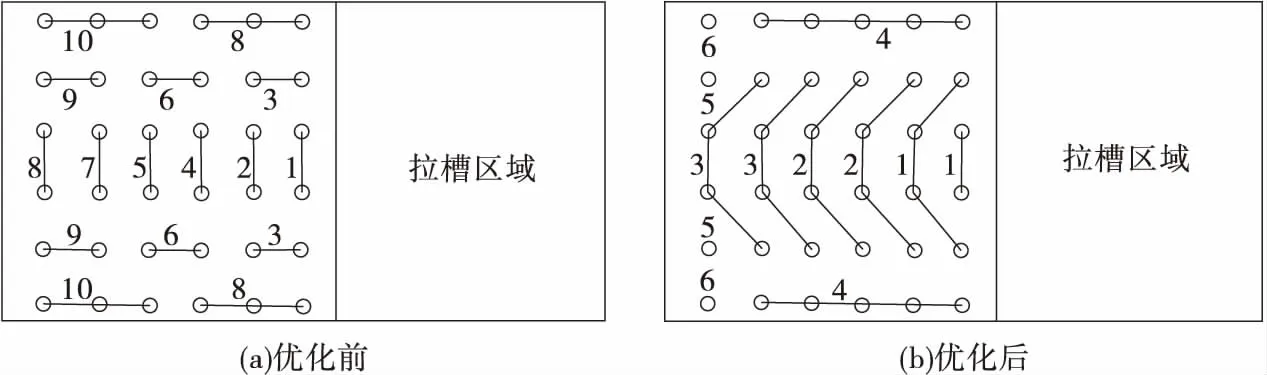

2.2 側崩爆破起爆順序優化

側崩爆破通常的起爆順序為以拉槽區為自由面逐排側崩爆破,礦石往往向拉槽區拋擲,采場口無礦石堆積,不利于頂板松石處理。為解決礦堆高度不均勻的問題,可對普通側崩爆破的起爆順序進行優化。改變爆破拋擲方向最根本的方法是改變炮孔爆破自由面方向。經過多次現場試驗,采場中間2排孔以V型同段起爆,隨后邊孔向中間拋擲,以增加采場中間位置的爆堆高度。

圖4 側崩爆破起爆順序示意

3 結 論

(1)結合某礦巖石物理力學性質,對孔網參數與孔徑、高分層換段爆破和裝藥方式等進行了試驗研究,確定中深孔爆破方案為拉槽爆破采用中間空孔束狀拉槽、外圍斜孔輔助拉槽的方式,低分層拉槽爆破布置2排斜孔,高分層布置3排斜孔;采場爆破采用60 mm孔徑炮孔,孔網參數為(1.5~1.7)×(1.5~1.7)m(孔距×排距)。

(2)根據現場試驗情況,分析了該礦裝藥器裝藥和人工裝條狀乳化炸藥2種裝藥方式的不足,認為最安全高效的裝藥方式為裝藥臺車裝藥。

(3)通過進行采場爆破實踐,確定炸藥單耗為0.35 kg/t,小于原設計值(0.45 kg/t),礦山按產量105萬t/a、炸藥成本5.5元/kg計算,可節約炸藥成本約60萬元/a。

[1] 趙雄文,熊國雄,戴宏輝,等.盤區機械化上向中深孔高分層充填法爆破方案優化分析[J].采礦技術,2015,15(6):95-97.

[2] 傅國平.大冶金盧礦區銅多金屬礦床地質特征及礦床成因分析[J].礦業工程,2016,14(6):6-8.

[3] 周少潁,汪海波,宗 琦.直眼掏槽爆破中大直徑中空孔作用機理研究[J].煤礦爆破,2014(1):23-25.

[4] 宗 琦,邵連軍.立井深孔直眼掏槽大直徑中心空孔作用分析和參數計算[J].爆破,2015(1):11-15.

[5] 李 清,郭 陽,劉 航,等.切槽定向斷裂控制爆破的數值模擬研究[J].礦業研究與開發, 2015(12):79-83.

[6] 鄧 飛,韓小亮,尹麗冰,等.鄰近巷道爆破對既有巷道影響的數值模擬研究[J].礦業研究與開發,2015(11):74-79.

[7] 中華人民共和國國家質量監督檢驗檢疫總局,中國國家標準化委員會.GB 6722—2014 爆破安全規程[S].北京:中國標準出版社,2015.

[8] 李雨波,李艷剛,韓 全,等.中深孔分段分期充填采礦在大梁山礦業的應用[J].采礦技術,2016,16(3):5-7.

[9] 胡浩川,明 悅,趙明生,等.爆破地震波穿越結構面振速疊加效益分析[J].礦業研究與開發,2016(5):50-54.

[10] 徐全軍,龍 源,張慶明,等.微差爆破振動疊加起始位置數值模擬[J].力學與實踐,2000,22(5):45-48.

[11] 陳能革.基于側向爆破漏斗試驗的高村采場爆破參數優化[J].現代礦業,2016(10):8-10.