高低刃腳鋼筋混凝土薄封底雙壁鋼圍堰設計與施工

吳 俊,劉建超,王文龍

(中鐵一局集團第二工程有限公司,河北 唐山 063004)

目前,橋梁深水群樁基礎常采用鋼圍堰施工工藝。鋼圍堰按結構形式可分為鋼套箱、鋼吊箱和鋼圍堰,按截面形式可分為單壁結構、雙壁結構和單雙壁組合結構。低樁承臺施工時,鋼圍堰因其結構合理、受力良好、工期短、受水文條件影響小等特點而常被采用。然而,傳統鋼圍堰對河床地形要求較高,需進行河床處理,工序較復雜,施工成本較高。南平新水東大橋(57.5+105.0+57.5)m 連續梁3號主墩基礎施工過程中,成功應用一種“高低刃腳+鋼筋混凝土薄封底”結構形式的雙壁鋼圍堰。

1 工程概況

南平新水東大橋建設工程位于南平市延平區城北,大橋上跨閩江建溪河道。建溪為Ⅳ級通航河道,施工常水位標高為62m,一般洪水位標高為65m,橋位處設計流量 22600m3/s,設計流速4.2m/s。根據工期安排,承臺施工處于雨季,近10年水文資料顯示,河道最大水流速2.48m/s。3號主墩位于建溪河道內,常水位時水深15.5m。根據地勘資料顯示,承臺范圍內河床無覆蓋層且地形陡峭,河床地質為中風化凝灰質粉砂巖,呈“V”形沖溝,最大相對高差2.9m。

施工現場周邊河堤岸場地狹窄,沒有雙壁鋼圍堰底節拼裝場地,需要在水中組裝浮龍門作為拼裝平臺。

2 雙壁鋼圍堰結構設計

雙壁鋼圍堰結構總體設計思路:先綜合考慮承臺設計尺寸、河床地質等條件,采用GPS-RTK水下測量儀精確測量河床地形,確定雙壁鋼圍堰平面結構形式及尺寸;再結合以往10年間同時期水文資料,選定合理水流速、水位標高等設計參數,以確定雙壁鋼圍堰受力荷載及制作高度;最后對結構各桿件和封底混凝土進行相關驗算,最終確定雙壁鋼圍堰結構。

3號墩樁基礎采用8根2.2m鉆孔灌注樁,設計樁長73m,承臺尺寸為(20.1 ×9.1 ×4.0)m。鋼圍堰采用圓形雙薄壁鋼結構,內徑23.874m,外徑26.738m,壁間寬1.432m,高度H為14.1 ~17.0m。鋼圍堰結構驗算時,按鋼圍堰內抽水施工承臺混凝土時的最不利工況進行考慮,此時只考慮靜水荷載作用。

2.1 水下地形測量

為獲得詳細、準確的地形,水下地形測量時按等高距0.5m、點位間距1m×1m進行量測,導出圖形為CAD格式,圖紙比例為1∶100。

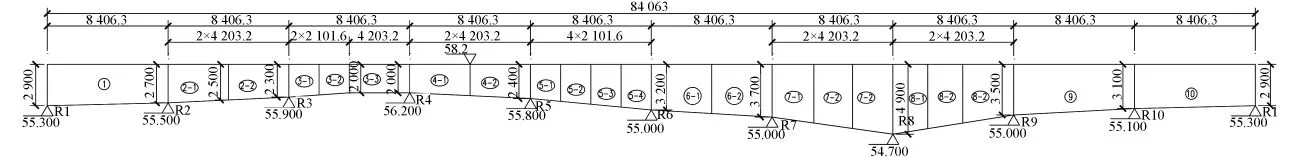

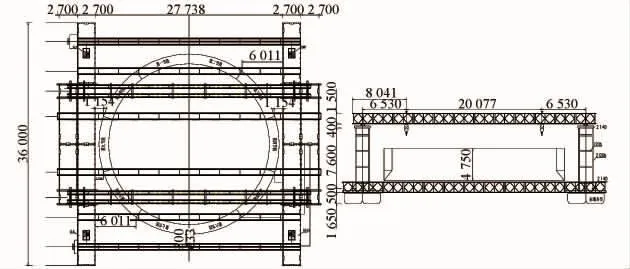

測量儀器采用中海達GPS-RTK配合中海達數字化測深儀HD-31,測量船選擇柴油動力機動舟,測量時船的航速應控制在2m/s左右。測深儀主機放在駕駛艙中,換能器選擇在船體中部船舷旁固定牢固,這樣可保證探頭不松動和減少行駛過程中波浪對探頭的干擾。換能器立桿應保持與水面垂直,且其吃水深度不小于0.5m。測深儀通過數據線與換能器相連,再利用HD-31自帶的NAV310測量軟件獲取水深值由測量軟件直接調用,實現零延遲傳送,水深和定位達到同步。刃腳段設計時,根據水下地形測量數據畫出剖面展開圖,以確定高低刃腳結構尺寸。底節展開如圖1所示。

圖1 雙壁鋼圍堰底節結構展開示意

2.2 側壁鋼面板驗算

鋼圍堰刃腳壁板厚δ1=16mm,由于刃腳段隔艙內充填混凝土,在著床工況下進行承重驗算,本工況下可不予驗算。未充填混凝土部分的壁板厚δ=6mm,最大水深h=11m(呈三角形分布),此時,壁板承受的最大水壓荷載q=110kN/m2。壁板豎肋間距lx=33.3cm,水平圓環板間距ly=150cm。取3段33.3cm×150.0cm寬單向板簡化成三等跨連續梁。

2.3 壁板豎肋角鋼驗算

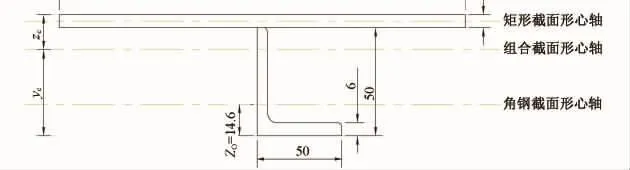

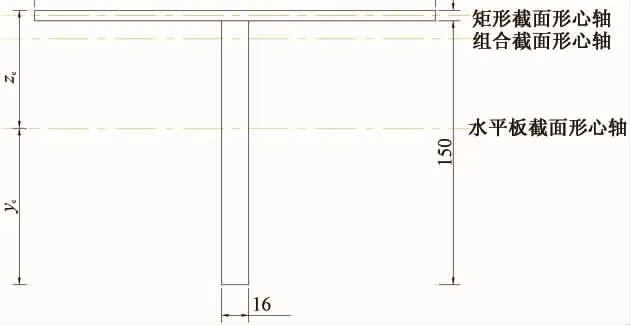

水平圓環板層間距為1.5m,豎肋∟50×6間距lx=33.3cm。考慮寬33.3cm、厚 δ=6mm 的壁板與豎肋共同受力。組合截面如圖2所示。

圖2 角鋼與壁板的組合截面

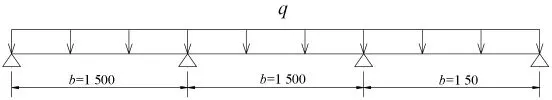

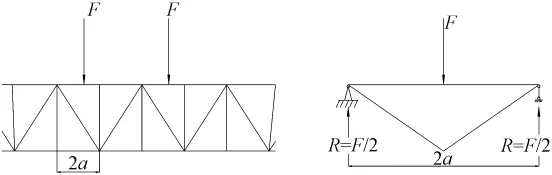

根據結構分析可知:壁板截面面積A矩=19.98cm2;角鋼截面面積A角=5.69cm2;角鋼重心距z0=1.46cm。壁板慣性矩 I矩=0.6cm4;角鋼慣性矩 I角=13.05cm4。組合截面簡化成按三跨連續梁,如圖3所示。

圖3 豎肋角鋼受力分析

2.4 水平橫撐驗算

水平橫撐構件為∟ 50×50×6,長度 L=132cm,簡化成單根水平橫撐承受水壓作用于33.3cm×150cm寬單向板的荷載,水平橫撐按兩端鉸支考慮。

根據結構分析可知:角鋼面積A角=5.69cm2;慣性矩 I=1.305 ×10-7m4;回轉半徑 ix=1.52cm,長細比λ =L/ix=86.8,查表得穩定系數φ=0.642;折算長度系數μ=0.5。

2.5 水平圓環板驗算

水平圓環板采用厚δ0=16mm鋼板。簡化成33.3cm寬、厚δ=6mm的壁板與水平圓環共同受力,壁板與水平圓環板組合結構如圖4所示。

圖4 壁板與水平圓環板組合截面

根據結構分析可知:壁板截面積 A矩=19.98cm2;圓環板截面積 A圓=24cm2;z0=4.56cm。壁板慣性矩I矩=0.6cm4;角鋼慣性矩 I角=450cm4。組合截面簡化成按三跨連續梁,如圖5所示。

圖5 組合結構受力分析

由上述可知:組合截面靜矩yc=11.04cm,組合截面慣性矩13.74kN·m。截面邊緣慣性模量:截面邊緣應力[σ]=188.5MPa。因此,水平圓環板結構滿足要求。

2.6 鋼筋混凝土封底驗算

鋼筋混凝土封底設計時,按鋼圍堰內抽水施工承臺混凝土時的最不利工況進行驗算。此時水深h水=16.5m,鋼筋混凝土封底厚度取 h混凝土=1.5m。封底計算半徑(取至刃腳斜面一半)a=12.653m。簡化成按周邊簡支的圓板承受均布荷載。

2.6.1 按抗彎計算

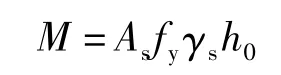

根據結構分析可知:單位荷載:q=129kN/m;彎矩M=qa2(3+μ)/16=4.088×109N·mm。根據單筋矩形截面最大受彎承載力公式:

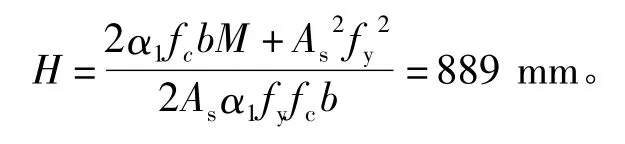

式中,As為縱向受拉截面面積,沿半徑方向布置64根20螺紋鋼,總面積20106.2mm2;fy為鋼筋抗拉強度設計值,取300N/mm2;γs為內力矩的內力臂系數為截面抵抗矩系數,α=sM為彎矩值;α 為混凝土受壓區等效矩形1應力圖系數,取1.0;fc為混凝土軸心抗壓設計值,取14.3N/mm2;b為板厚,取1000mm;h0為有效截面高度,h0=H-as;H為封底混凝土厚度;αs為鋼筋合力點到混凝土底邊緣距離,取100mm;

根據上述疊加化簡后,得:

2.6.2 按抗剪計算

根據結構分析可知:封底混凝土底部承受浮力F浮=γ水h水A=82989.06kN;封底混凝土自重 G=γ混凝土V混凝土=16577.63kN;封底混凝土板周邊剪力Q=F浮-G=66411.43kN;封底混凝土板與鋼圍堰周邊接觸面積A=πDH=119.25m2。C25混凝土抗拉強度1.27MPa。由此可知:封底混凝土板周邊剪應力 τ=Q/A=0.56MPa<[τ]=1.27MPa。

綜上所述,1.5m厚C25鋼筋混凝土封底能滿足施工要求。

2.7 有限元建模分析校核

為確保施工安全,根據相關設計要求,采用MidasCivil2012建模進行鋼圍堰結構分析,采用Ansys建模分析封底混凝土,以校核簡化驗算數據的合理性。經過建模分析,鋼圍堰內、外壁板應力云圖,鋼圍堰豎肋、水平橫撐及斜撐應力分析及內外圓環板應力云圖可知:在最不利工況下各桿件最大應力:①壁板:σ=90.84MPa;②豎肋及橫撐:σ=105.04MPa;③圓環板:σ =96.054MPa。由鋼筋混凝土封底厚度取1.3m分析結果可知,鋼圍堰內外壁板變形值5.4m,超過允許值3.75mm的范圍,結合需要對鋼圍堰進行配重以保證其在大流速下的整體穩定性,需要在鋼圍堰底節的隔艙內灌注C20混凝土以增強鋼圍堰壁板強度。

由封底混凝土應力云圖可知,封底混凝土最大變形值為 0.274mm,剪應力為1.08MPa,C25 水下混凝土抗拉強度為1.27MPa。同時,由于在鋼圍堰內壁板及鋼護筒與混凝土接觸部位應力較大,在底部約束處出現應力激增現象,實際施工中,鋼筋混凝土封底厚度增大為1.5m,需要采用鋼刷打磨壁板和焊接錨固鋼筋等措施,以增加界面間的摩擦力和錨固力,以抵消應力激增現象。

3 施工關鍵工序

結合現場實際情況及結構驗算中存在的問題,施工過程中的關鍵在于:①組裝浮龍門平臺用于鋼圍堰底節拼裝;②鋼圍堰在水深、流急、傾斜裸巖面的著床;③封底中鋼筋網片、錨固加強筋的設置及封底混凝土澆筑質量。

3.1 鋼圍堰底節拼裝

浮龍門結構為12節標準舟節組成4條舟體,將2條舟體并在一起組成1組,2組舟體拉開27.738m空檔,兩側僅預留0.3~0.6m活動余量;為加強整體穩定性,將2組舟體通過2組貝雷梁連接成整體(每組貝雷梁為3榀);支墩采用4組雙拼I20a組成,凈高8m;浮龍門平臺采用4組貝雷梁(每組貝雷梁為2榀),并確保鋼圍堰單元塊分塊縫正好位于貝雷梁上。浮龍門橫梁采用2組貝雷梁,每組貝雷梁為4榀;貝雷梁上面安裝4組4輪滑輪組及4臺5t的慢速卷揚機組成升降系統(見圖6)。

圖6 浮龍門結構示意

每個圍堰節段沿圓心等分為10個單元塊,單元塊在胎模上先加工底節刃腳構件后加工其余節段。底節拼裝前,采用10t重力錨的強力錨纜固定浮龍門,并及時掌握水流、水位變幅等水文信息,隨時調整浮平臺位置,確保拼裝時平臺穩定。拼裝前,在浮龍門平臺上準確放出各單元體輪廓位置,利用浮吊將鋼圍堰底節各單元塊對稱拼裝,底節拼組時,及時檢查平整度和垂直度,要隨拼裝,隨調整,待全部點焊成型后,方可全面焊接。拼裝時需采用手拉葫蘆纜風繩固定單元塊,同時在刃腳設型鋼支墩作為臨時支墊。底節拼組完成后,全面檢查各焊縫質量,確保焊接良好不漏水。

3.2 鋼圍堰節段接高、下沉著床

底節拼裝完成后,利用浮龍門提吊下水至導向船內,再采用機動舟頂推浮運至墩位處拋錨錨定,浮吊吊裝單元塊水平環向對稱接高鋼圍堰。焊縫檢查合格后,向鋼圍堰隔艙內同時對稱注水下沉。鋼圍堰注水下沉距河床面30cm時,采用錨機精調導向船定位。潛水員配合確定鋼圍堰刃腳先著床的區域后,向位于該區域的隔艙內快速注水下沉,使鋼圍堰著床處于半穩定狀態,再注水下沉其余隔艙使其頂面標高一致,然后安排潛水員在刃腳與河床之間采用鋼馬凳進行支墊,其余空隙采用堆碼袋裝水泥和砂的混合料堵塞密實。

3.3 薄封底鋼筋混凝土施工

封底層鋼筋主要由3部分組成:①底節刃腳及內壁板內側與封底混凝土接觸區域用砂輪機打毛后,圍焊“幾”字形20螺紋鋼筋作為錨固筋,環向間距0.3m,層間距50cm;②在每根鋼護筒外壁圍焊L形20螺紋鋼筋作為錨固筋,環向間距0.3m,層間距50cm;③封底內鋼筋網片采用20螺紋鋼筋,網格間距15cm×15cm,距底板10cm,先水下安裝護筒以外圓弧部分封底混凝土內鋼筋網片,護筒下放完畢后,再水下安裝鋼護筒之間的鋼筋網片。

封底混凝土施工前,應先對稱澆筑隔艙內的C20混凝土。封底混凝土坍落度控制在16~22cm,水底擴散半徑4~6m,首灌封底采用拔塞工藝。灌注順序按照“河床標高由低到高、由外而內”的原則進行,施工時在圍堰內按1.5m×1.5m方格布置測點,每隔30min用平板測錘對封底區域內混凝土面進行監測,直至達到設計標高。

4 結語

通過采用組拼浮龍門平臺,有效解決底節拼裝場地狹窄的問題。通過結構簡化驗算,鋼圍堰各單元桿件均滿足相關要求,采用有限元軟件分析校核,發現結構中的安全隱患并解決。實踐表明,高低刃腳鋼筋混凝土薄封底雙壁鋼圍堰的設計理念先進、結構受力合理,結構具有良好的安全性和實用性。同時,相較傳統直筒型結構可省去河床處理工序,縮短了施工工期,經濟效益明顯。

參考文獻:

[1]張偉,張靜,謝官模.雙壁鋼圍堰封底混凝土厚度設計研究[J].城市住宅,2017(1):105-108.

[2]趙建虎,張紅梅.水下地形測量技術探討[J].測繪信息與工程,1999(4):22-26.

[3]張中齊.黔桂鐵路東江大橋3#墩雙壁鋼圍堰設計與施工[J].國防交通工程與技術,2010(4):63-66.

[4]孫訓方.材料力學[M].北京:高等教育出版社,2002.

[5]鐵道第三勘察設計院.鐵路工程設計技術手冊橋涵地基和基礎[M].北京:中國鐵道出版社,2002.

[6]曾京平.白沙湖大橋深水鉆孔樁施工(5#墩)[J].遼寧交通科技,2004(6):79-82.