計算機輔助切割排樣系統及其在智能制造中的應用

王石

摘要

分析制造業排樣問題可以分解為布局問題和組合優化二類問題,矩形布局問題通過“一刀切”剪切布局算法求解并實施自動化制造過程,組合優化問題通過極限算法和規劃算法進行求解。介紹典型計算機輔助切割排樣系統AutoCUT/AutoSAW在智能制造系統中的應用。

【關鍵詞】排樣 矩形布局 組合優化

1排樣問題

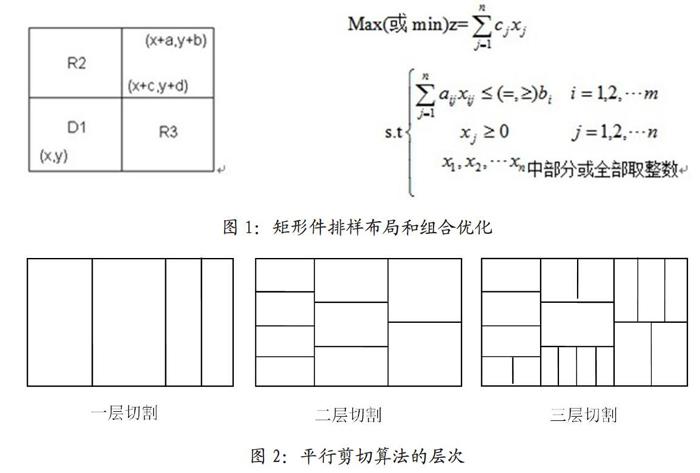

排樣問題也普遍被稱為開料問題,也有的行業稱之為“排版”、“下料”等,本文中出現的“開料”即與排樣屬于同一概念。廣義的排樣問題除了指工件在板料中的優化布局外,還應考慮各布局的下料數量,即各布局的組合優化,因此也稱下料規劃問題。由此,制造業中常見的矩形排樣問題可以分為如圖1所示的2個子問題:

(1)矩形布局問題。

(2)組合優化問題。

2矩形件排樣優化

2.1矩形布局排樣

切割布局問題也稱為“Cutting問題”,是指在板料中優化布局不同尺寸切割零件。切割布局算法通常提取板材的特征和零件的特征,進行組合優化排布,從而產生若干零件組塊集合,切割加工時先將整料切割成零件組塊,然后再切割出零件。“一刀切”加工廣泛適合于家具、建材、玻璃等行業,其工藝特點是每次切割都將材料一分為二,得到零件組塊,對于不規則零件則再將組塊進行沖壓得到最終形狀,如此直到所有零件切割完成。

剪切布局主要適用于鋸切方式,常采用開料鋸等設備。由于鋸切一分為二的工藝特點,需要盡量采用平行走刀剪切方式,即每一步都盡可能的平行切割多次,有效減少切割方向轉換。家具板材優先使用電子裁板鋸,每次鋸切都產生一個矩形工件,因此盡量采用平行線的切割工藝能夠減少換板次數,從而降低加工時間和提高設備切割效率。圖2解釋了適用于鋸切方式下的平行剪切方法,根據加工復雜度,可以設定不同搜索層次生成布局圖形,一層剪切連續切割一組即可得到最終零件,二層剪切則在一組切割完成后,轉換半成品方向,再進行一次切割,從而分兩步切割出最終毛坯,而三層切割則可能部分零件需要進行三次轉向才能切割完成,依次類推。

2.2排樣布局的組合

實際生產中往往不止是一個切割布局圖,而通常是一批訂單需求分解得到的批量切割任務,因此需要考慮多個開料布局和需求數量的優化組合,使得組合后的排樣圖集合既能滿足數量需求,同時有能達到較好的全局利用率,我們將此類問題歸結為一個組合優化問題,組合優化的下層則是布局優化問題。組合算法可分為極限求解和規劃求解兩種方式,極限算法是基于通常的貪心策略,組合優化的效果一般,而規劃算法則應用于大批量下料以及尋求最高全局利用率的場合,它通過數學方法計算最優解,其優化效果高于極限算法,但可能出現無解情況而導致計算失敗。

目前研究的布局組合算法是一種基于線性整數規劃方法的優化算法。其基本思想是先產生足夠多的排樣布局圖數,然后列出多目標優化方程組,通過單純形法等算法來選取最優排樣布局的組合。本算法能夠得出問題的全局最優解,即全局最優排樣方案。

布局組合優化的模型如下:

Obj: min(clxl+c2x2+"'+cnxn)

St. ailxl+ai2x2+"'+ainxn≥di

xi>0 1=1,2,…,n整數

式中:n為切割方式;ci為第i=l,2,…,n的費用;Xi為第i=l,2,…,n;aij為第j種切割方式下第i種零件的數量,是整數。

該模型只適用于一維(線材)排樣問題的求解,即時是一維排樣問題,在零件數量(m)不是很大時,只要零件的長度相對與原料長度足夠短,則模型需要處理數百萬中切割方式。具體算法實現時可以采用一些簡化搜索策略,減少計算量獲得近優解。

3計算機輔助切割排樣系統及其在智能制造中的應用

“AutoCUT開料專家”是專門針對工程下料排樣而設計的排樣優化系統,能夠有效解決合理下料問題,高效完成零部件規劃下料和優化排樣布局,目前主要應用到定制家具、五金建材等行業,占有國內超過50%的市場份額。“AutoSAW智能鋸”則在AutoCUT求解切割優化問題的基礎上,主要針對電子開料鋸進行嵌入式設計的設備智能化軟件,它能夠對基于PLC控制的電子開料鋸進行智能化升級,將生成的優化排樣方案直接控制電子鋸,自動化完成優化和切割全過程,最大幅度的節約人工、加快生產周期、提高材料利用率,本軟件目前裝備了國內絕大部分電子鋸設備,是當前主流的鋸切裝備智能優化軟件。

AutoCUT/AutoSAW在工業智能制造中有著廣泛的應用前景。在定制家具智能制造系統中,智能優化下料位于企業資源計劃(ERP)、訂單與設計系統(CAD)與設備制造系統(CAM)之間,與企業生產定制系統的數據管理(PDM)密切聯系,同時是驅動企業后續生產過程的第一道自動化工序。AutoCUT向上承接ERP/CAD系統的產品數據,向下提供拆解優化后的切割方式輸出,驅動自動化設備完成下料和切割毛坯,這為實施企業制造執行系統(MES)提供支撐。