煤層氣甲烷提濃技術研究進展

袁秋華, 張 偉, 龔文照

(陽泉煤業(集團)有限責任公司化工研究院,山西 太原 030021)

煤層氣俗稱瓦斯,是儲存在煤層中以甲烷為主要成分、以吸附在煤基質顆粒表面為主、部分游離于煤孔隙中或溶解于煤層水中的烴類氣體,是煤的伴生礦產資源,屬非常規天然氣。我國煤層氣儲量居世界第三,埋深2 000m以淺的煤層氣資源儲量為31×1012m3(未包含褐煤),與我國陸上常規天然氣資源相當。若將褐煤中煤層氣計算在內,數量則更加可觀[1]。從我國化石能源稟賦條件和經濟社會發展需求來看,煤層氣是繼煤、石油、天然氣后我國在新世紀最現實的接替能源,因此,探討研究新型煤層氣提濃技術、提高煤層氣利用比例就顯得尤為重要且意義重大。

1 煤層氣甲烷提濃技術

煤層氣開采方式主要有3種,按開發年代排序,第1種是通風排放,產出的乏風瓦斯甲烷體積分數一般低于3%,基本都被放空。近年來,乏風瓦斯燃燒回收熱能技術開發勢頭良好,但未實現產業化。第2種是地面開采,產出的煤層氣甲烷體積分數通常大于90%,氧氣等雜質含量較低,可直接脫水加壓液化或接入煤氣管網使用,是目前煤層氣產業化開發利用重點。第3種是井下抽采,產出的煤層氣甲烷體積分數8%~60%,可通過甲烷提濃技術實現高效利用,是當下非常規天然氣資源化利用的研究熱點[2-4]。目前,煤層氣甲烷提濃技術主要有深冷分離、變壓吸附、膜分離、溶液吸收和合成水合物等方法。

1.1 深冷分離法

深冷分離法又稱低溫精餾法,通常采用機械方法把氣體壓縮、冷卻后,利用不同氣體沸點上的差異進行精餾,使不同氣體得到分離。目前,深冷分離法是最成熟的甲烷-氮氣分離技術,國外早在20世紀80年代就開始了深冷分離甲烷的應用研究,如今已實現了煤層氣液化制LNG大規模工業化。國內中煤科工集團重慶研究院有限公司與中國科學院理化技術研究所合作建設的10萬m3/d低濃度含氧煤層氣深冷液化示范工程目前已試車成功,進入長周期連續運行階段[5-6]。

現階段,深冷分離法提濃煤層氣中甲烷技術的優點是技術成熟、產品純度高、甲烷回收率高,缺點是能耗高、投資大、設備繁雜、不適用于低濃度煤層氣和較小規模煤層氣田。

1.2 變壓吸附法

變壓吸附法(PSA)是指在一定溫度下,通過加壓使目標氣體吸附于吸附劑上,實現目標氣與雜質氣分離,之后經減壓或常壓解吸得純目標氣的氣體分離提濃技術。國外20世紀60年代初就已經開始了變壓吸附法的工業化應用研究,國內則在20世紀70年代末開始變壓吸附技術研究。目前,國內煤層氣甲烷PSA提濃技術進入工程示范階段的研究機構主要有四川達科特、上海華西、煤科總院等,分別在山西、云南、貴州等地建有示范裝置[7-8]。

現階段,變壓吸附法提濃煤層氣中甲烷技術的優點是技術成熟、設備簡單、運行成本較低、甲烷回收率高,缺點是能耗較高、對吸附劑依賴性強。

1.3 膜分離法

膜分離法是指在分子水平上不同粒徑分子的混合物在通過半透膜時,由于滲透速率不同而實現選擇性分離的技術,在水凈化、多組分氣體分離回收、生物活性物質回收、精制等方面有廣泛應用。近年來,隨著膜法富氮、膜法富氧等技術在工業領域的成功應用,使開發膜分離煤層氣中甲烷、氮氣和氧氣的新工藝成為可能。目前,欲分離目標氣體混合物中甲烷的新型功能膜研究已有不少文獻報道[5-8],但大多為理論模擬和實驗室小試,大規模膜分離甲烷工藝仍處于開發階段,特別是CH4/N2混合氣在膜分離方面還沒有成功的報道。

現階段,氣體膜分離技術的優點是工藝簡單、能耗小、運行成本低、無二次污染,缺點是膜分離的效果對制膜技術依賴性強、產品回收率低、產品純度低。另外,膜本身還可能存在易淤塞、易損壞、使用壽命短等問題。

1.4 溶液吸收法

溶液吸收法是利用氣體混合物中各組分在某一液體吸收劑中溶解度不同,將混合氣溶解度最大的組分分離出來的氣體分離技術。目前,國內關于甲烷溶液吸收劑的研究主要集中在煤礦瓦斯吸收防爆領域,通常采用單一表面活性劑或復合表面活性劑對低濃度煤層氣中甲烷進行吸收,吸收甲烷容量有限,不適宜煤層氣甲烷提濃應用。國外針對非常規天然氣溶液吸收法分離甲烷,主要采用梅拉法和油吸收法。其中,梅拉法已由美國AET公司實現工業化[5]。

現階段,溶液吸收法提濃煤層氣中甲烷技術的優點是設備簡單、能耗低、投資少、產品純度較高,缺點是必須先除氧、溶液吸收與再生速度慢。

1.5 合成水合物法

合成水合物法是指在低溫、高壓環境下,混合氣體中各組分形成水合物的壓力相差較大,通過控制壓力使易形成水合物的組分發生相態變化,從而實現氣體組分分離的方法。目前,世界各國都在抓緊研究合成水合物技術。利用合成水合物技術分離CH4/N2混合氣也是該領域的研究重點,但仍處于實驗室研究階段[7]。

現階段,合成水合物法提濃煤層氣中甲烷技術的優點是甲烷水合物儲存密度大、運輸方便、工藝簡單、產品不含氧,缺點是操作壓力高、安全風險大、甲烷回收率較低、經濟性差、工業化應用難度大。

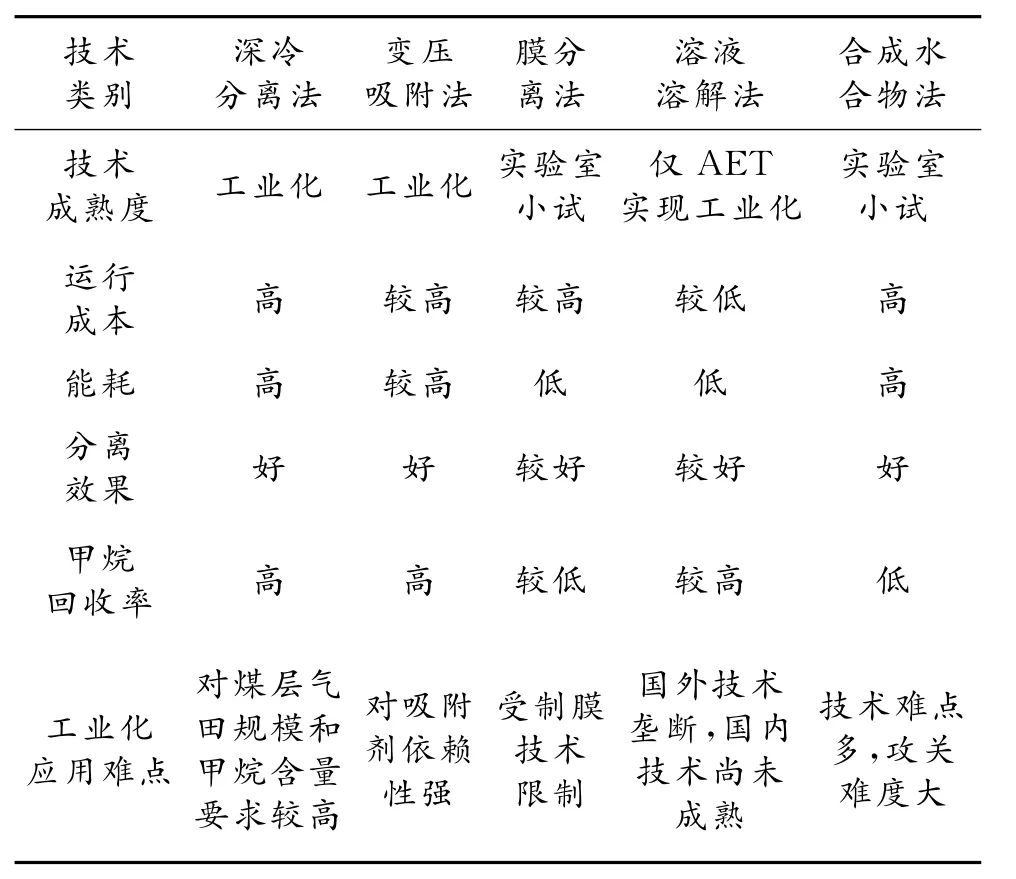

總的來說,煤層氣提濃技術較多,但各有優缺點,表1將現階段主要煤層氣提濃技術的運行成本、能耗、分離效果、甲烷回收率及工業化應用難點等進行了對比。

表1 煤層氣甲烷提濃技術對比

從表1中可知,在2種已工業化推廣的技術中,變壓吸附法在運行成本、能耗和工業化應用范圍等方面均優于深冷分離法,而在分離效果和甲烷回收率方面,二者差別不大;與其他3種技術相比,變壓吸附除了工業化應用成熟外,還在甲烷回收率等方面擁有明顯優勢。綜合考慮,變壓吸附法是目前乃至今后一段時間最適合推廣應用的煤層氣甲烷提濃技術。

2 變壓吸附劑

變壓吸附法對吸附劑的依賴性強。優質的吸附劑要求吸附容量大、分離系數高、操作能耗低、機械強度好、生產成本低,常見的新型優質吸附劑有活性炭、分子篩和金屬有機框架材料(MOFs)等。

2.1 活性炭

活性炭是由無定形碳和晶體碳構成的混合物,其元素組成除碳外,還有少量的氧和氫。活性炭的孔隙發達、比表面積大、吸附容量大,是較為理想的氣體吸附劑。活性炭的吸附性能主要由其孔徑大小和表面化學性質決定,通過模擬計算、原料選擇、活化條件優化、微孔擴縮孔等孔結構修飾技術,對活性炭孔徑進行改進,可獲得最佳孔徑(0.7nm~1.0nm)。通過表面氧化改性、表面還原改性、雜原子改性等表面化學結構改性技術,對活性炭表面化學性質進行調控,可形成理想表面。活性炭用于煤層氣甲烷提濃的優點有無需預先除濕、比表面積大、吸附鍵強度小、易解吸、生產成本低、機械強度好,缺點是解吸后需二次壓縮能耗較大、孔道分布與表面官能團復雜多變難以調控[9-10]。

目前,國外已有活性炭變壓吸附提濃甲烷技術的工業化應用報道[2];而國內僅有西南化工研究院以活性炭為吸附劑,通過Skarstrom循環提濃煤層氣中甲烷的一個應用實例,且無后續推廣,說明其中仍有眾多技術難題有待解決。

2.2 分子篩

分子篩的孔徑分布均一,常通過吸附的優先順序和尺寸大小來篩分不同物質分子,是理想的氣體吸附劑。分子篩中的碳分子篩、鈦分子篩和斜發沸石等是氣相濃縮甲烷型吸附劑,對較高濃度煤層氣提濃甲烷更具經濟性,彌補了活性炭的不足。近年來,隨著分子篩吸附劑研究的深入,其提濃煤層氣甲烷濃度的適宜范圍正在逐步加大。分子篩用于煤層氣甲烷提濃的優點有組分與孔徑分布均一、易修飾調控、吸附量大、易活化,缺點是不耐濕、生產成本高[11-12]。

目前,四川達科特、山西國瑞與陽泉集團合作建立的山西瑞陽3 500萬m3/a CNG裝置已經建成運行近5年,是國內首套低濃度煤層氣PSA提濃制CNG裝置。該裝置采用達科特自主研發的分子篩系列吸附劑,通過吸附甲烷富集、變壓吸附脫氧、變壓脫氮三段工藝將甲烷含量35%的煤層氣提濃至98%左右。另外,北京煤科總院與陽煤集團合作建設的低濃度煤層氣PSA提濃制1 800萬m3/a CNG示范裝置也已于2016年1月開工,該裝置計劃采用碳分子篩將甲烷含量10%以上的低濃度煤層氣提濃至90%以上,甲烷回收率達85%以上。

2.3 MOFs材料

MOFs材料是由金屬離子與有機配體配位形成的多維網狀結構晶體材料,是近年來新型功能性吸附材料的研究熱點。與活性炭和分子篩吸附劑相比,MOFs材料不僅兼具了二者的優點,即特定網絡尺寸與大的吸附容量,而且具有表面結構與表面勢能的可控性,通過調控孔道大小、形狀和表面化學性質,改變吸附性能與選擇性[13-14]。MOFs材料用于煤層氣甲烷提濃的優點有耐濕性好、易修飾調控、吸附量大、吸附性能與選擇性可變、適用范圍廣(既可制成氣相濃縮甲烷型吸附劑,又可制成吸附相濃縮甲烷型吸附劑),缺點是生產成本高、技術成熟度低。

MOFs材料現仍處于實驗室研究階段,無工業示范裝置建設或運行。

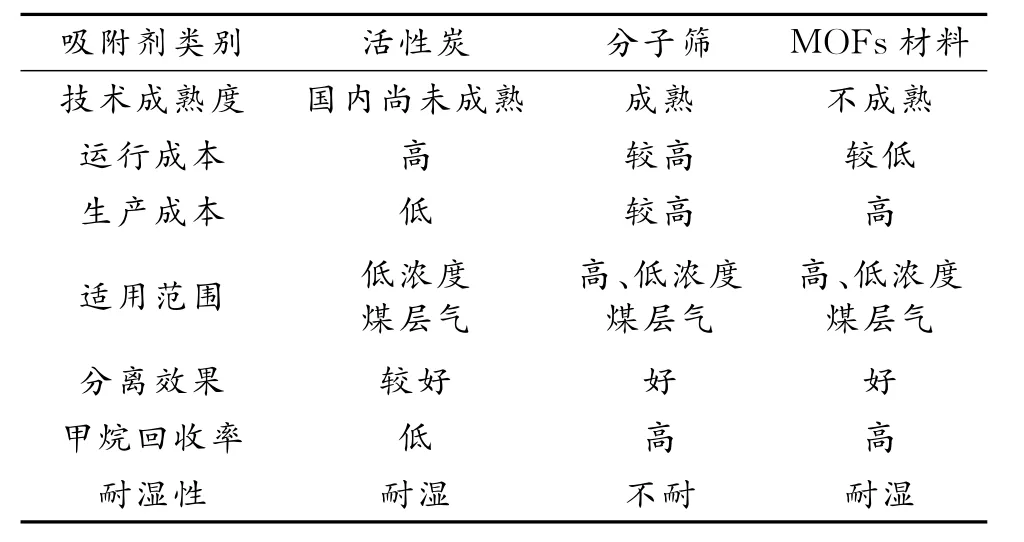

表2對上述各種變壓吸附劑從技術成熟度、運行成本、生產成本、適用范圍、分離效果、甲烷回收率及耐濕性等方面進行了對比。

表2 變壓吸附劑性能對比

從表2中可知,分子篩技術成熟度高、適用范圍廣、經濟效益好,是現階段最適合工業化應用的變壓吸附劑;而MOFs材料雖然無示范裝置、技術不成熟,但其在適用范圍和經濟效益等方面有著明顯優勢,是應用前景較好的變壓吸附劑。

3 結論與展望

煤層氣是我國重要的非常規天然氣資源,煤層氣甲烷提濃技術是關乎煤層氣應用前景的關鍵技術。從運行成本、能耗、分離效果、甲烷回收率及工業化應用難點等方面綜合考慮,變壓吸附是目前乃至今后一段時間最適合推廣應用的煤層氣甲烷提濃技術。分子篩吸附劑是目前最成熟的變壓吸附劑;而MOFs材料由于具備耐濕性好、易修飾調控、吸附量大、吸附性能與選擇性可變、適用范圍廣等優點,將成為今后PSA吸附劑的研究熱點。

參考文獻:

[1] 宋巖,張新民,柳少波,等.中國煤層氣地質與開發基礎理論[M],北京:科學出版社,2012:5-13.

[2] 管英富.CBM甲烷回收吸附劑研究進展[J].化工進展,2010,29(Z):341-344.

[3] 鄭衍,陳耀壯,廖炯,等.煤層氣脫氧制CNG/LNG技術開發[J].化工進展,2010,29(Z):337-340.

[4] 馬磊,陳耀壯,廖炯,等.煤礦瓦斯綜合利用技術開發進展[J].化工進展,2012,31(Z):328-331.

[5] 陳金華.低濃度含氧煤層氣提濃技術研究進展[J].礦業安全與環保,2017,44(1):94-97.

[6] 曲思建,董衛國,李雪飛,等.低濃度煤層氣脫氧濃縮工藝技術開發與應用[J].煤炭學報,2014,39(8):1539-1544.

[7] 任少陽,李廣學,趙海華,等.變壓吸附濃縮低濃度煤層氣技術的研究進展[J].安徽化工,2015,41(2):1-6.

[8] 翟玲玲,付亞利,張永發.低濃度煤層氣提濃技術研究進展[J].能源與節能,2013,99(12):6-8.

[9] 楊雄,劉應書,李永玲,等.基于活性炭的真空變壓吸附提濃煤層氣甲烷的實驗研究[J].煤炭學報,2011,35(6):987-991.

[10] 周靜,黃海雙.活性炭在煤井瓦斯氣吸附提濃中的研究進展[J].黔南民族師范學院學報,2013,13(1):119-123.

[11] 劉暢,張進華,車永芳,等.分子篩對CH4/空氣混合氣的變壓吸附分離研究[J].潔凈煤技術,2013,21(4):63-73.

[12] 張進華,李蘭廷,郭昊乾,等.碳分子篩對CH4/N2混合氣的變壓吸附分離試驗[J].煤炭科學技術,2015,43(2):140-143.

[13] 任新宇,孫天軍,胡江亮,等.金屬有機骨架材料在吸附分離CH4/N2中的研究進展[J].現代化工,2015,35(1):23-29.

[14] 胡江亮,孫天軍,劉小偉,等.CH4-N2在 MOFs結構材料中的吸附分離性能[J].化工學報,2015,66(9):3518-3528.