3D打印PLA桿件的拉壓力學性能實驗研究

王富偉,朱書桓,韋明帝,羅天身

(北方民族大學機電工程學院,寧夏 銀川 750021)

3D 打印技術是當前最受關注的先進制造技術之一,被譽為“第三次工業(yè)革命”的重要標志。當前3D 打印技術已被廣泛應用于工業(yè)生產和日常生活的各個方面,如航空航天、生物醫(yī)療、汽車工業(yè)、教育、文藝創(chuàng)作及家庭娛樂等,人們的工作和生活方式正因3D 打印技術而發(fā)生改變。

熔融沉積技術是當前主流的桌面級3D 打印技術,由于其操作便捷和原理簡單而備受推崇。然而,熔融沉積3D 打印PLA 材料存在強度不足的問題[1],多數情況下只能用于觀賞和功能驗證。關于3D 打印構件的強度問題,學者們開展了較多的研究,如姜鑫等通過壓縮實驗研究了3D 打印碳纖維增強陶瓷基復合材料力學性能[2],王鶴通過拉伸、壓縮、彎曲實驗研究了短碳纖維增強3D 打印用光敏樹脂及力學性能[3]。

本文通過實驗方法,研究特定填充率和填充形式時3D打印PLA桿件的材料力學性能,分析桿件在拉伸和壓縮情況下其載荷-變形、應力應變變化情況,得出3D 打印桿件的拉伸、壓縮強度極限。

一、實驗設計

(一)3D 打印試件制備

在Pro/E 三維建模軟件中設計拉伸和壓縮試件模型,導出為stl 格式,導入切片軟件,進行切片處理及打印屬性設置,利用桌面3D 打印機進行模型打印,如圖1 所示。

圖1 拉壓桿件的3D 打印過程

試件填充率均為15%,填充形式為方形網格填充;拉伸試件直徑為10mm,標距長度分別為70mm、80mm 和90mm;壓縮試件的直徑為15mm,長度為25mm。

(二)拉伸壓縮實驗過程

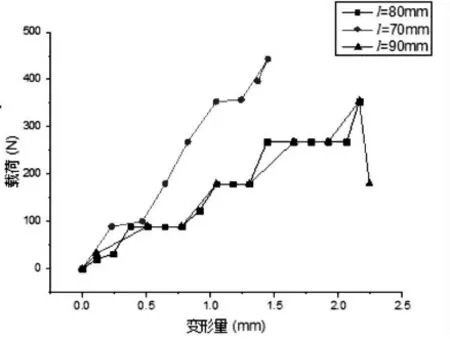

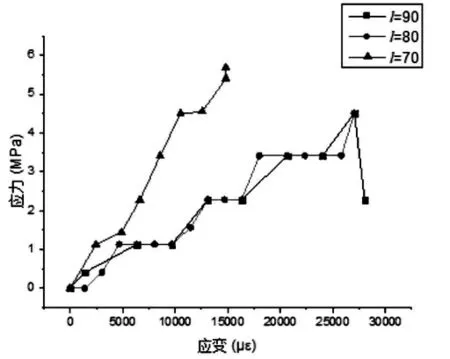

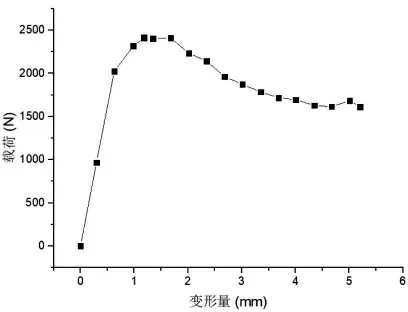

使用力學萬能試驗機對上述試件進行拉伸和壓縮實驗。其中,拉伸實驗加載速率為1mm/min,當試件斷裂時加載結束;壓縮實驗加載速率為2mm/min,當時間出現較大位錯變形時加載結束。拉伸和壓縮實驗結果如圖2、3 所示。

圖2 拉伸實驗

圖3 壓縮實驗

拉伸實驗過程中,實時在電腦上記錄加載載荷與桿件伸長量,并測量特定間隔時間時桿的直徑;壓縮實驗中,實時記錄載荷與壓縮變形量,同時用游標卡尺實時測量桿件的直徑。

二、結果與討論

(一)桿件拉伸

圖4 所示為3D 打印桿件在拉伸時的載荷與變形量變化曲線,從圖中可看出,隨著變形量的增加,載荷呈現出階梯式增長,即加載一段時間,變形增加而載荷不變,接著載荷又隨變形量繼續(xù)增加,如此循環(huán)直至桿件斷裂。

相同規(guī)律也在應力應變曲線中存在,如圖5 所示。這說明3D打印PLA桿件在拉伸過程中存在蠕變現象,即應力(或載荷)不變而應變(或變形),從圖中可知,蠕變現象存在于整個彈性變形階段,當應力達到3.4MPa 時,桿件發(fā)生塑性變形,當應力達到4.5MPa 時,桿件發(fā)生頸縮,并隨之斷裂。

由此可判斷出,當填充率為15%,直徑為10mm,有效拉伸長度為80 和90mm 時,桿件的拉伸彈性極限約為3.4MPa,其抗拉極限約為4.5MPa。根據σ=Eε,可知其彈性模量約為0.152GPa。

(二)桿件壓縮

圖6 所示為圓桿壓縮時的載荷變形曲線,當載荷達到2411N 時,桿件變形快速增加,而載荷先快速減小,接著緩慢減小,最終逐漸趨于平緩。說明當載荷小于2411N 時的變形以彈性變形為主,而當載荷超過該值,桿件發(fā)生變形均為塑形變形。

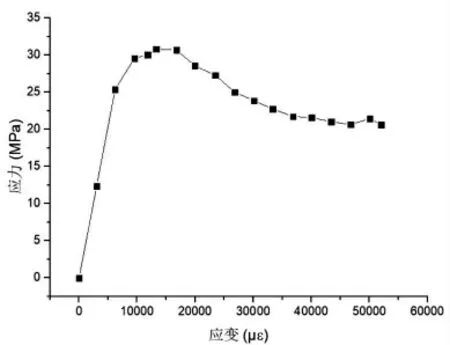

圖7 為壓縮時的應力-應變曲線,該曲線變化與載荷-變形曲線變化規(guī)律基本一致,載荷為2411N 時,其應力值為30.7MPa,該值即為構件的強度極限。而在發(fā)生完全塑形變形之前,應力經過了一段時間的緩慢上升,在這段緩慢上升期,桿件既存在彈性變形,又發(fā)生了塑性變形。由此可判定,壓縮彈性極限應小于30.7MPa,約為21.3MPa。

圖4 桿件拉伸載荷-變形曲線

圖5 拉伸桿件應力-應變曲線

圖6 桿件壓縮載荷-變形曲線

圖7 桿件壓縮應力-應變曲線

三、結論

本文以填充率為15%、方形填充形式為例,通過實驗方法研究了3D打印PLA桿件的拉伸和壓縮力學性能,經過分析與討論,得出以下結論:

(1)桿件在拉伸時存在蠕變現象,且蠕變存在于整個拉伸變形過程;

(2)桿件的拉伸彈性極限約為3.4MPa,抗拉極限約為4.5MPa;

(3)圓桿壓縮時的彈性極限約為21.3MPa,抗壓極限約為30.7MPa;

(4)3D 桿件的抗壓極限約為抗拉極限的7 倍,說明3D 桿件承受壓載荷的能力遠高于承受拉載荷的能力。

- 中阿科技論壇(中英文)的其它文章

- The Potentials,Challenges and Path for Achieving Science and Technology Cooperation between China and Arab States under the Background of the Belt and Road Initiative

- Enterprise Asset-backed Securitization:Legal Structure Is Not So Vulnerable

- Development of Automatic Transfer Device for Tie Line between Substation Areas in View of Carrier Communication

- Computer Aided Design of Straw Checkerboard Sand Barriers Paving Machines

- Research on Abnormal Increase of Metro Track Potential

- Analysis of Reasons on Tripping of Electrolysis Series Causing by Misoperation