車門關閉力在白車身生產過程中的優化與控制

徐文歡,謝添,牛瑋,張秋花

(北京奔馳汽車有限公司,北京 100176)

0 引言

近年來,隨著我國汽車工業的飛速發展,客戶對汽車各方面性能的要求越來越高。車門關閉力在整車性能評價中是一個重要指標。J D Power的新車質量調查顯示,客戶對于車門關閉力超差問題的抱怨次數呈逐漸增長的趨勢,因此車門關閉力超差成為各大汽車廠商亟待解決的問題。在車門關閉過程中,氣體壓縮阻力和膠條壓縮阻力一般占車門關閉過程中總阻力的90%左右。而車門內間隙則是決定膠條壓縮阻力的主要因素之一。因此,在白車身生產階段,對車門內間隙的控制會對車門關閉力的大小產生很大影響。

以北京奔馳某車型的車門關閉力為研究對象,從白車身零件尺寸與車門裝配過程等方面對車門關閉力的控制進行了分析。在生產中,通過優化車門外板尺寸、側圍外板尺寸、側圍門洞法蘭邊尺寸等方式優化了零件尺寸對內間隙的影響;通過優化車門裝配Y向位置控制理念等方式改善了車門裝配對內間隙的影響。在以上幾方面的共同作用下,某車型以往出現的車門關閉力穩定性差、部分車門關閉力過大等問題得到了有效的改善。

1 車門關閉力的評價方法及影響因素

1.1 車門關閉力的評價方法

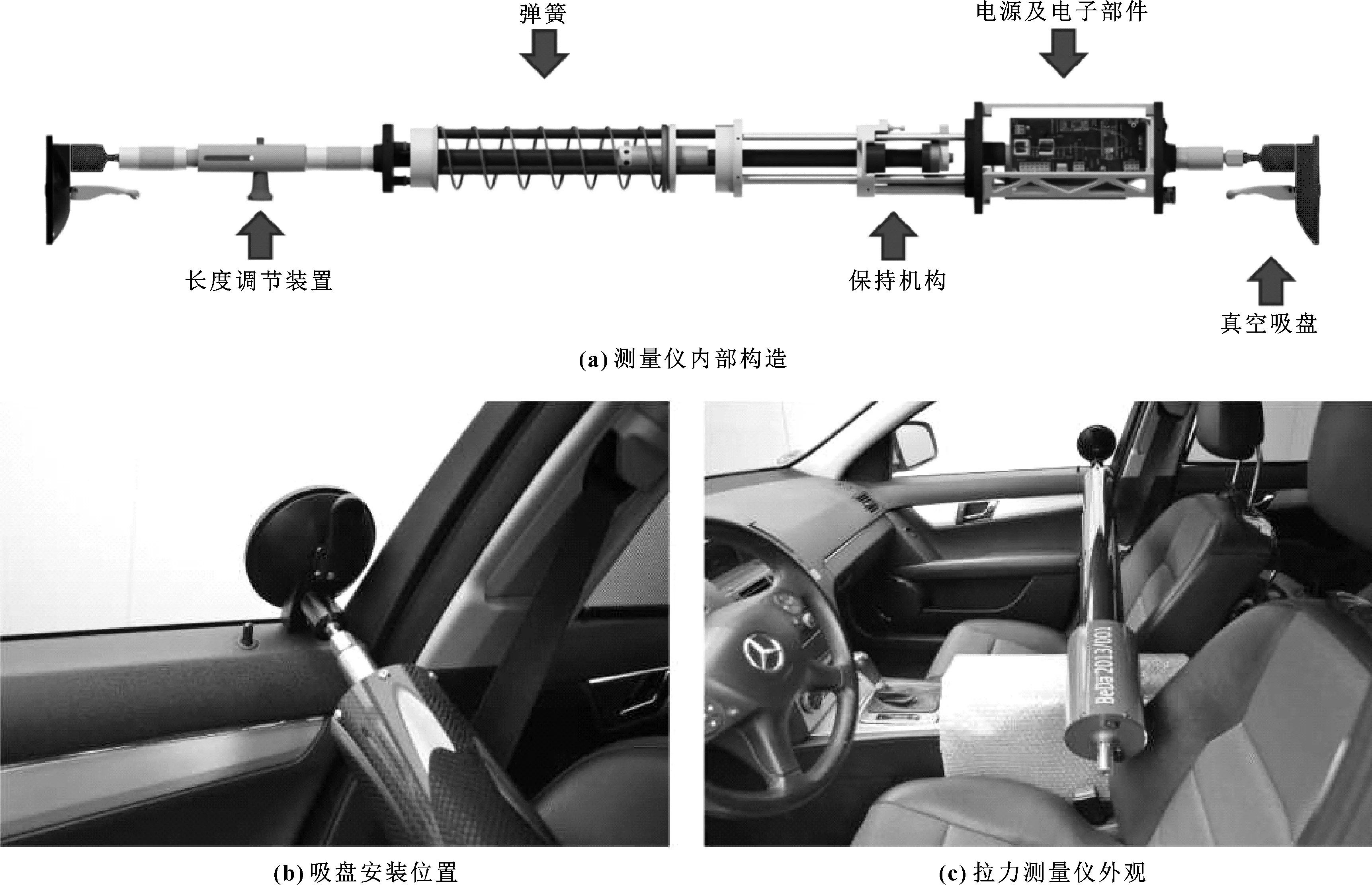

車門關閉力的評價方式分為主觀評價方式和客觀評價方式。對于用戶來說,通常用手感受車門關閉力的大小,是一種主觀評價方式[1]。但該評價方式因人而異,無法具體衡量關閉力的大小。在實際生產中,主要通過測量車門關閉能量來客觀地衡量關閉力的大小。一般通過車門關閉速度或彈簧拉伸長度測量車門的關閉能量。

目前在戴姆勒標準中,使用測量彈簧拉伸長度的方式衡量車門關閉力的大小。在車輛空載且車門關閉的情況下,使車輛在水平面上保持駐車狀態,將拉力測試儀通過吸盤固定在車窗上,通過手持控制設備調節拉力測試儀的伸長,即車門開啟后鎖體距離鎖柱的距離。按照距離從大到小的順序關閉車門,測量車門可被關閉的最小距離,如圖1所示。一般情況下,汽車車門在滿足密封性能的前提下,車門可被關閉的最小距離隨車輛生產時間的不同而不同。通常下線24 h之后的車,測量標準為(100±20)mm。

圖1 車門關閉拉力測量示意圖[2]

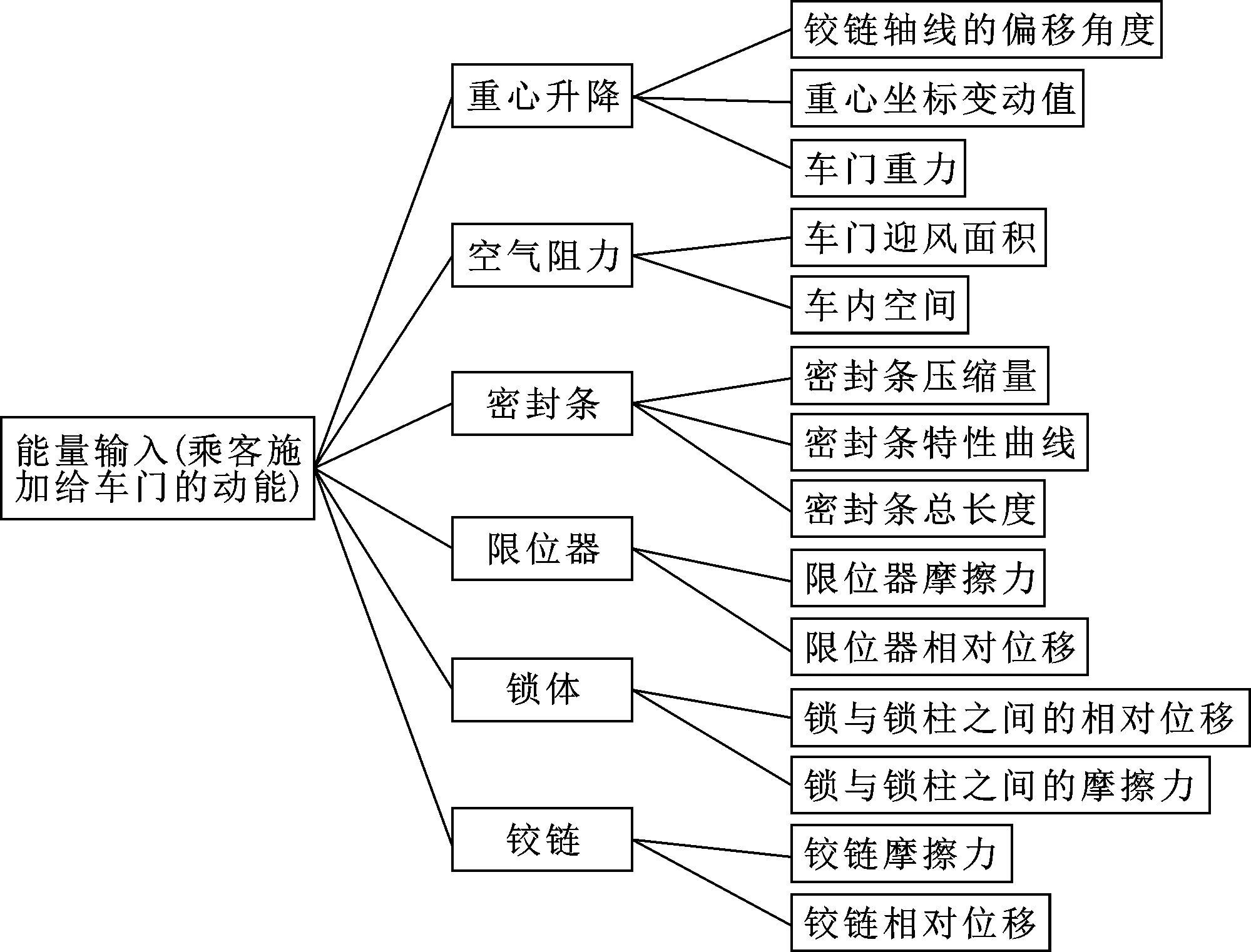

1.2 車門關閉力的影響因素

如圖2所示,車門關閉過程中,通過能耗來克服的阻力有[3]:接觸密封條之前,阻力主要有:限位器摩擦阻力、鉸鏈摩擦阻力、車門重心的位移變化;接觸密封條后,阻力主要有:限位器摩擦阻力、鉸鏈摩擦阻力、車門重心位移變化、空氣阻力、密封條形變的阻力、車鎖摩擦力等。

圖2 車門關閉過程阻力

影響車門關閉力的因素雖然很多,但它們對關閉力的貢獻大小各有不同。其中影響最大的是氣壓阻力,其次是密封條。這兩個因素共占了能量損失的90%,故應著重考慮這兩因素,如果能量影響因素模擬判斷不準確,后續生產制造過程中很難彌補這個缺陷[4]。

2 白車身生產過程對車門關閉力的影響

2.1 白車身車門內間隙對車門關閉力的影響分析

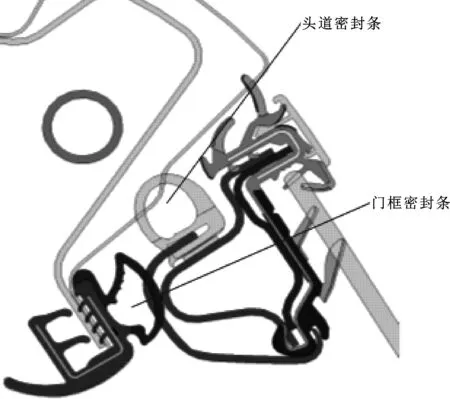

白車身制造精度除了影響整車的外觀質量,還對密封、振動、噪聲、能耗等性能,尤其是車門關閉力產生直接影響[5]。如圖3所示,車門密封條分為安裝在車門上的頭道密封條和安裝在側圍上的門框密封條。其中門框密封條不但要保證密封性,還要承受關門時的沖擊力。車門關閉過程中密封條反向作用力的大小主要由密封條本身的壓縮負載特性和壓縮量決定。密封條的壓縮負載特性取決于其截面設計及泡管的壓縮負荷,而密封條的壓縮量則取決于車門與側圍之間的配合間隙及密封條本身的截面設計[6]。

車門與側圍之間的配合間隙即車門內間隙,是影響密封條壓縮阻力的主要因素之一。車門內間隙主要分為以下3個部分:(1)車門上沿與側圍門洞的間隙;(2)車門下部與側圍門檻的間隙;(3)窗框與側圍B柱的間隙。頭道密封膠條主要與側圍在X和Z方向發生壓縮,對關閉力影響較小。對車門關閉力影響較大的是門框膠條,該位置的車門內間隙取決于車門內飾板到側圍門洞法蘭邊的距離。白車身的尺寸及裝配則是影響車身間隙面差及車門內間隙的主要因素。

圖3 車門內間隙示意圖

2.2 車身尺寸對車門內間隙的影響

白車身是由數百個零件焊接拼裝而成的,其中包含大量金屬板材,具有彈性大,易變性的特點,在制造過程中難免發生尺寸偏差。車身尺寸偏差是主要來源于以下4個方面[7]:(1)產品設計;(2)焊接夾具;(3)零件偏差;(4)焊接變形。車身生產過程十分復雜,白車身生產過程的主要偏差源在焊接、裝配過程中耦合、傳播、積累形成白車身的綜合偏差。車門分總成尺寸及側圍尺寸都會直接或間接影響車門的內間隙。

2.3 車門裝配對車門內間隙的影響

車門裝配質量是影響乘用車整體性能的主要因素之一。車門裝配質量不良,不僅會影響車身的整體美觀,還可能導致噪聲、密封不良、關門力大等一系列問題。影響車門裝配狀態的主要因素有車門尺寸偏差、車身開口尺寸偏差、車門裝配過程偏差以及涂裝和總裝的影響。車門的裝配狀態也直接控制著車門內間隙的大小,尤其車門在Y向的裝配位置對門框密封條的工作間隙有著決定性作用。

3 白車身零件尺寸的控制及優化

3.1 車門外板尺寸的分析與優化

左后門分總成上角區域外閃是導致北京奔馳某車型左后門關閉力偏大的主要原因之一。由于左后門上角外閃,導致車門鎖柱Y向調整過程中無法外放車門,從而減小了車門與側圍法蘭邊之間的內間隙。

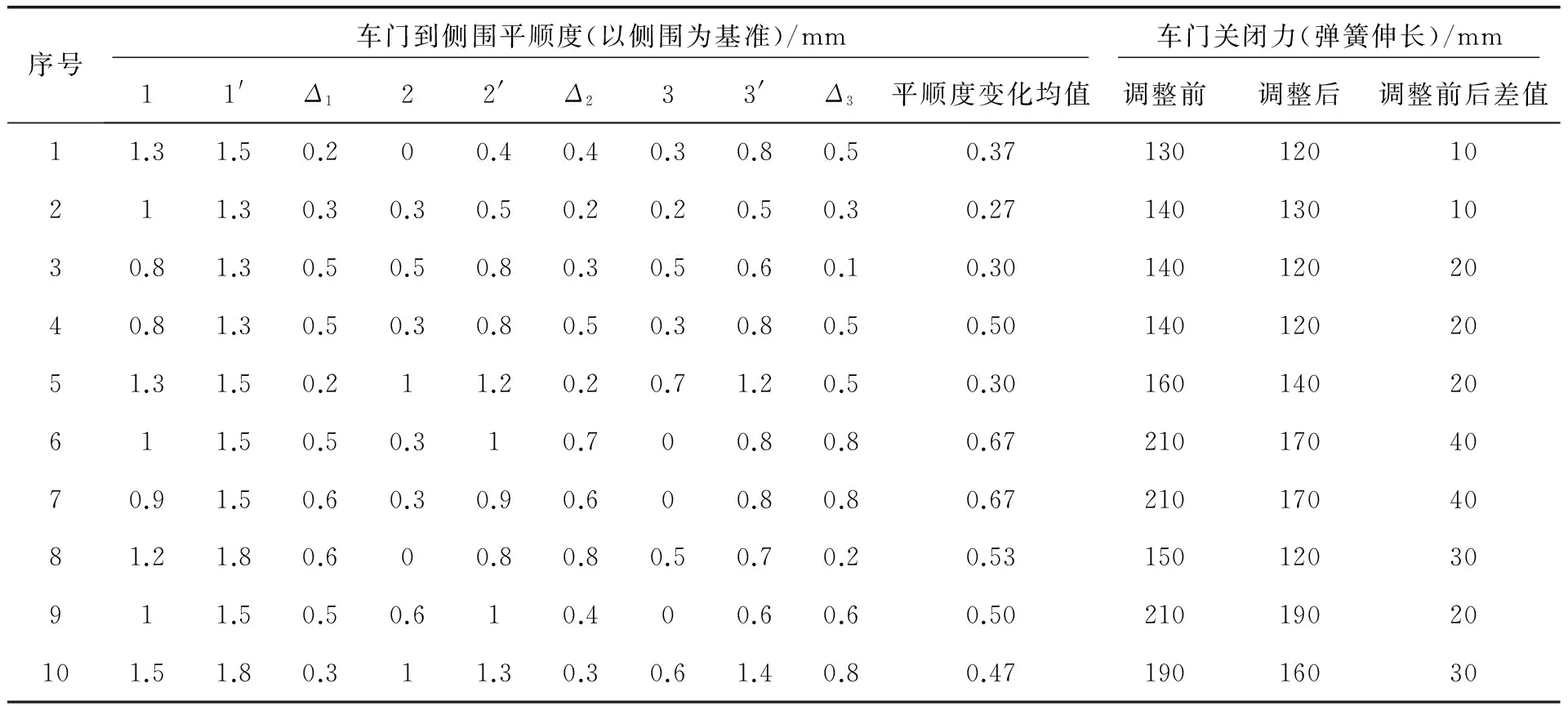

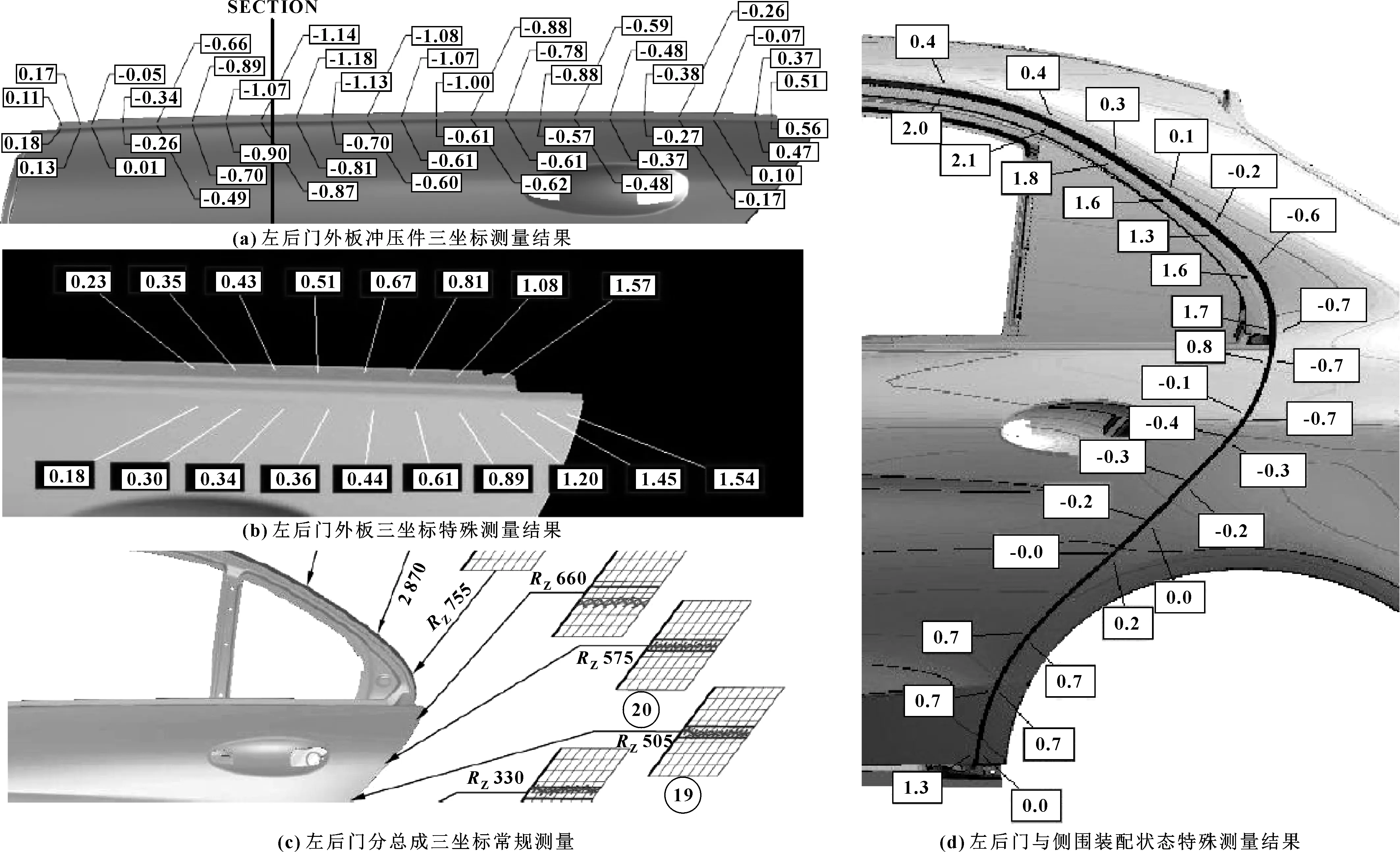

為了驗證左后門外板上角區域外閃對關閉力的影響,進行了車門平順度調整前、后關閉力測量結果對比實驗,如表1所示(測量點如圖4所示)。實驗結果表明:將車門鎖柱Y向向外調整后,車門平順外閃,車門內間隙增大,車門關閉力出現明顯下降。由于車門初始關閉力的差異及平順調整量的不同,關閉力可下降10~40 mm(以彈簧伸長衡量)。計算車門平順調整平均值可知,車門Y向向外調整0.5 mm后,關閉力下降可達20~40 mm。通過沖壓件內板與外板尺寸的優化,左后門上角區域由外閃1.0 mm(如圖5所示)改善至外閃0.5 mm,有助于減小左后門關閉力。

表1 車門平順度調整與車門關閉力的關系

圖4 車門平順測量點示意圖

圖5 左后門上角尺寸優化示意圖

3.2 側圍門洞開口區域的尺寸分析與優化

側圍門洞法蘭邊是門框膠條的安裝位置,其Y向尺寸直接影響車門與側圍法蘭邊的內間隙。車門關閉過程中門框膠條會對車門施加反向壓力,其中距離車門鉸鏈越遠的位置在車門關閉過程中的反向阻力力矩越大。因此,側圍法蘭邊距離鎖柱區域越近、距離鉸鏈區域越遠的位置,其Y向尺寸對車門關閉力的影響越大。

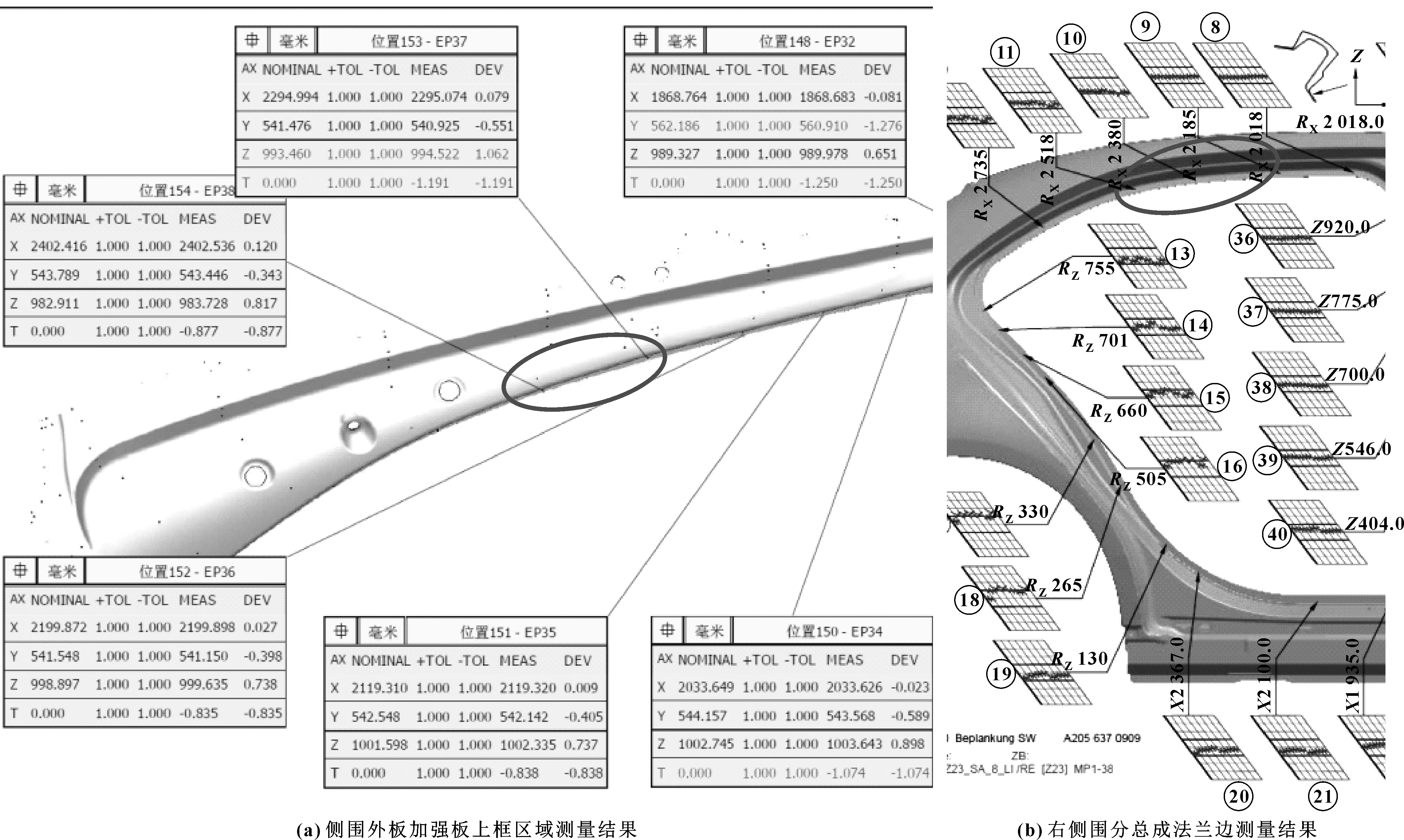

右后門上框區域側圍法蘭邊外閃,是該車型右后門關閉力偏大的主要原因之一。由于右后門上框區域側圍外板加強板采用熱塑性成型超高強度鋼,其抗拉強度可達1 300 MPa,難以通過工裝調整的方式改善側圍法蘭邊局部尺寸。因此,與該零件供應商進行了零件優化實驗,通過側圍外板加強板尺寸優化解決側圍門洞法蘭邊Y向尺寸不良的問題,使右后門關閉力得到了極大改善,如圖6所示。優化前右后門上框法蘭邊局部外閃約0.9 mm,優化后該區域尺寸回到中值。右后門關閉力在改善后平均降低約25 mm。

圖6 側圍門洞法蘭邊尺寸優化示意圖

3.3 側圍外板型面的尺寸分析與優化

側圍外板型面尺寸主要影響側圍與車門裝配平順度,從而間接影響車門與側圍內間隙。車門上框裝飾條、車門外板均與側圍外板型面存在搭接關系,其平順度需滿足成車工藝要求。車門與側圍平順度超差會造成風阻增大、車門異響及外觀不良等缺陷,因此車門Y向調整也受到側圍外板型面尺寸的影響。

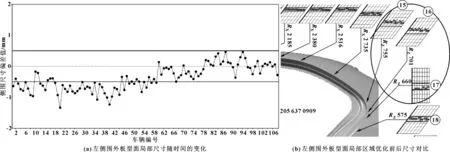

通過三坐標測量發現,左側圍外板后門上角區域局部里凹,會造成車門鎖柱Y向調整隨之里凹,從而減小車門內間隙,增大車門關閉力(如圖7所示)。

圖7 左側圍外板型面尺寸優化示意圖

通過調整側圍工裝,該區域由里凹約1.1 mm改善至里凹約0.4 mm,間接增大鎖柱區域內間隙0.7 mm,使左后門關閉力有了很大改善。

4 白車身車門裝配過程的控制及優化

除了零件尺寸外,車門裝配穩定性也是車門內間隙穩定性的主要影響因素。車門裝配穩定性既受到工裝穩定性的影響,也受到車門間隙平順返修方式的影響。為確保車門在成車狀態下的平順度滿足工藝要求,前門與后門平順及后門與側圍平順在裝焊車間的預設公差帶較小,為(0+0.5)mm。即車門Y向平面的3個控制點為車門上鉸鏈深度、車門上角磁塊(歸零點)及車門下角平順度。

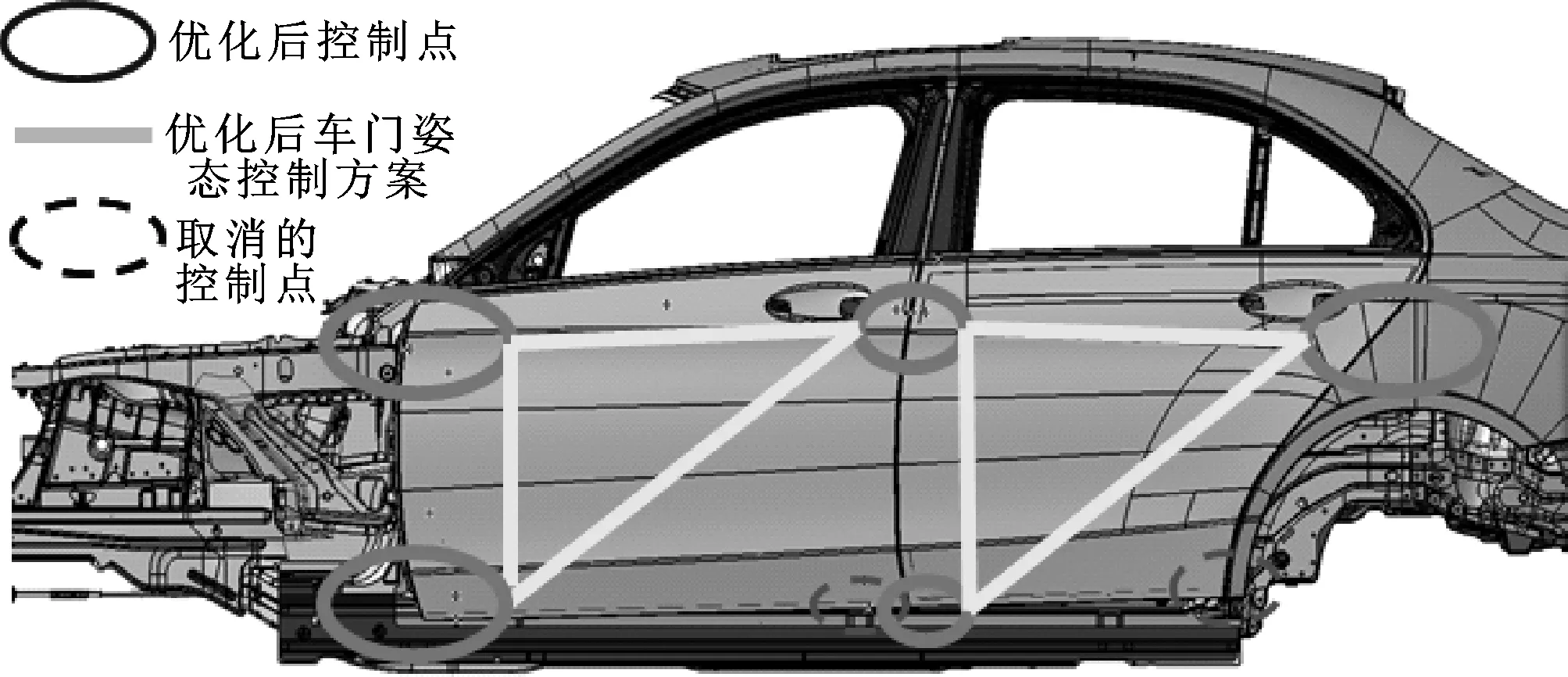

為了提高車門裝配穩定性,減小車門內間隙的波動,對車門Y向平面的控制點進行了調整。將車門下角平順度的公差帶放寬,調整至±0.7 mm。經驗證,公差帶調整后車門平順仍可滿足總裝成車要求,但車門平順返修量大大減小,從而避免了車門下角等區域波動對車門裝配整體姿態的影響。從車門裝配理念上,取消了車門下角平順控制點,增加車門下鉸鏈深度控制點(如圖8所示)。車門Y向控制點的改變雖然增大了車門下角平順的波動性,但卻大大提高了車門整體裝配姿態的穩定性,從而減少了對車門內間隙穩定性的影響。

圖8 車門Y向控制點優化

5 結論

汽車車門關閉力受到眾多因素的影響,其中白車身生產過程控制對保證良好的關閉力起到了很大作用。白車身生產階段的零件尺寸與車門裝配是控制車門關閉力的關鍵。白車身生產過程對關閉力的影響主要體現在對車門內間隙的影響上。通過優化車門尺寸、側圍尺寸、車門裝配工藝均會使車門關閉力得到改善。

通過對北京奔馳某車型車門關閉力問題的具體分析,發現白車身尺寸與裝配精度和關閉力的大小緊密相關。白車身尺寸與裝配的優化解決了該車型后門關閉力偏大的問題,同時也通過系統的分析改善了車門關閉力的穩定性。在提升產品質量的同時,對車門關閉力的優化也創造了良好的經濟效益。

參考文獻:

[1]劉亮,劉莉,冀晨超.汽車車門關閉力評價方法及影響因素[J].企業科技與發展,2012(19):17-21.

LIU L,LIU L,JI C C.The Evaluating Methods and Effecting Factor of Auto Door Closing Effort[J].Enterprise Science and Technology & Development,2012(19):17-21.

[2]BeWa自動化有限公司.生產測量工BeDa 2013使用說明書[M],2015.

[3]王超.密封條對車門關閉力影響的試驗及結果分析[J].汽車零部件,2013(12):56-60.

WANG C.Test and Results Analysis about Influence of Sealing Strip on Auto Door Closing Force[J].Automobile Parts,2013(12):56-60.

[4]李春芳,左春檉,王利芳,等.車門閉合力研究若干問題的綜述[J].機械管理開發,2011(4):4-8.

LI C F,ZUO C C,WANG L F,et al.General Review on the Study of Closing Force of Car Door[J].Mechanical Management and Development,2011(4):4-8.

[5]胡仕新.美國汽車車體裝配與焊接研究現狀[J].中國機械工程,1997,8(1):24-26.

[6]魏勛強.汽車車門密封條對車門關閉力影響因素探索[J].中國科技信息,2012(9):126.

[7]張勤梅,雷冬雪,張春雷.汽車白車身精度控制思路與方法的探討[C]//2010中國汽車工程學會年會論文集.長春,2010:1205-1210.