基于PLC的三燒嘴熔化爐自動控制系統設計

楊一曼

摘 要: 針對工業上相同噸位的燃煤熔化爐和電熔化爐硬件資源浪費、能源浪費、成本升高和不環保等特點,采用對燃氣熔化爐進行自動控制。控制系統中的三燒嘴熔化爐即是三個帶噴火燃燒裝置的熔化爐,其中,兩個燒嘴的作用是將鋁料熔化,一個燒嘴將熔化的鋁液進行保溫。以PLC為核心,對系統硬件、軟件關鍵技術和MCGS組態軟件進行設計;溫度控制采用PLC程序設計實現;MCGS組態軟件實現人機交互、監控和參數設定作用,系統能夠達到控制要求,實現對三燒嘴熔化爐的自動控制。該設計在實際生產線中運行穩定,操作方便,有效地提高系統自動控制水平。

關鍵詞: PLC; 燒嘴; 溫度控制; MCGS組態軟件

中圖分類號: TP 273 文獻標志碼: A 文章編號: 1671-2153(2018)02-0081-04

0 引 言

在當前國家提倡節約能源,綠色環保情況下,改進工廠工藝設備,提供能源效率,降低企業成本尤為重要[1]。燃氣熔化爐能夠實現自動化控制并且能夠達到安全生產的目的,同時燃氣燃燒充分,煙氣排放易達到燃氣設備所要求的國家標準,可減輕對環境的污染,熱輻射能力強,釋放的熱效率高。本文以PLC為核心對三燒嘴熔化爐自動控制系統進行總體結構設計、PLC軟件設計及MCGS組態設計;觸摸屏作為人機操作界面,能夠真實的模擬現場環境并進行實時監控,通過組態調用曲線模塊,使溫度按預先設定的曲線執行,達到控制溫度的目的,使鋁液溫度在誤差范圍內,實現三燒嘴熔化爐的自動控制[2]。

1 控制系統整體設計方案

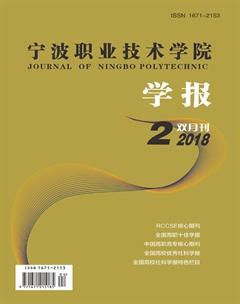

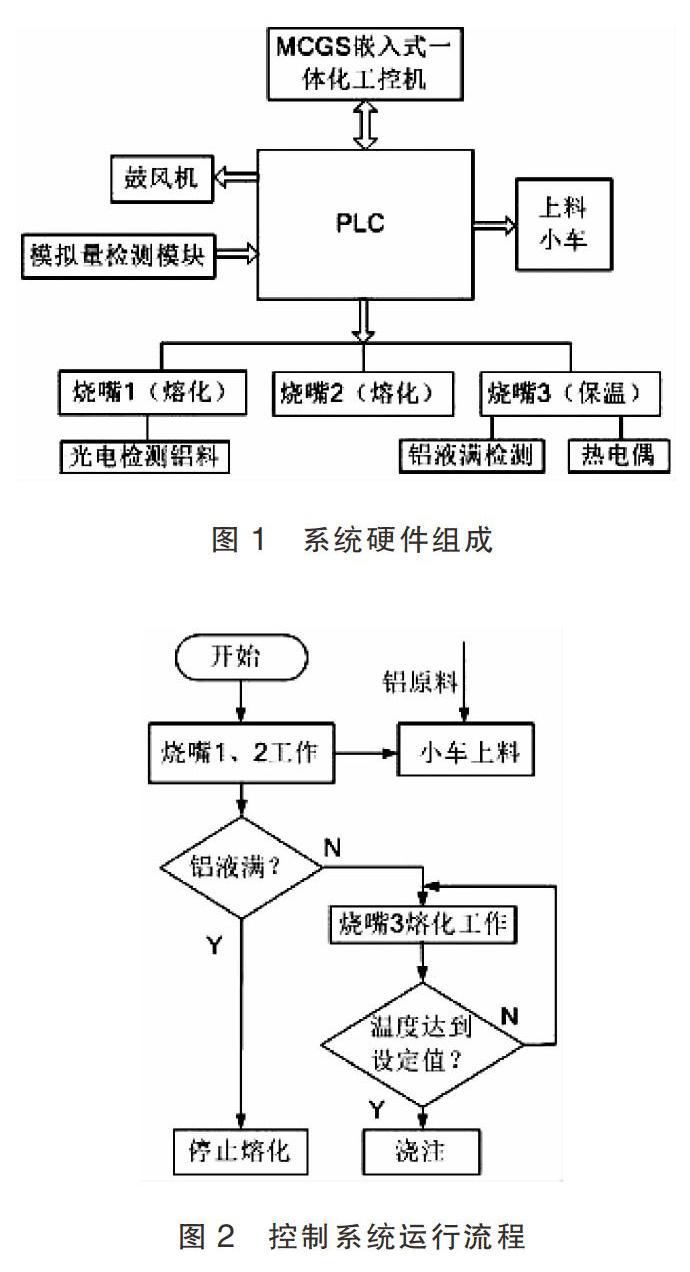

基于PLC的三燒嘴熔化爐自動控制系統以三菱可編程控制器PLC為控制核心,由MCGS嵌入式[3]一體化工控機通過編程電纜實現同PLC的通信、三個燃燒裝置。該裝置由燒嘴、比例蝶閥、溫度傳感器熱電偶、模擬量檢測模塊、光電檢測鋁料、鋁液滿檢測探針、火焰檢測模塊、限位開關、按鈕和電動機等組成,系統硬件組成如圖1所示;控制系統運行流程如圖2所示。圖1中,按下啟動按鈕,鼓風機電機和上料小車電機開始運行,鼓風機進行爐膛預掃,小車開始運送鋁料,熔化鋁料的燒嘴1、燒嘴2開始工作,保溫燒嘴3開始工作,通過光電檢測鋁料裝置判斷鋁料熔化程度自動關閉和啟動熔化燒嘴,當鋁液達到上限時鋁液滿檢測探針導通,停止熔化鋁料,溫度傳感器檢測溫度,經過模擬量檢測模塊轉換成數據量存入PLC中,經過PLC程序運算后,經過D/A轉換模塊將數字量轉換為模擬信號控制比例蝶閥的開關,從而控制熔化爐里鋁液的溫度達到設定值,實現三燒嘴熔化爐的自動控制。

1.1 系統主要功能

(1) 實現手動操作和自動操作的切換;

(2) 實現小車自動運送鋁料一鍵式操作;

(3) 通過觸摸屏設置鋁液期望溫度及相關參數,良好的人機交互界面,能夠查看計劃溫度曲線、實時溫度曲線,實現保密功能;

(4) PLC自動檢測鋁液溫度,并根據給定的期望溫度,通過PLC程序設計,最后實現鋁液溫度精確控制,誤差范圍2 ℃;

(5) 實現節假日期間及生產間歇后的曲線升溫,節假日在MCGS里預設好曲線,升溫就按設定好的曲線變化。

(6) 具有鋁原料料滿檢測、鋁液液位檢測;

(7) 具有鋁原料預熱系統,可利用余熱將鋁原料加熱到至少200 ℃,節約能源,除塵的同時會帶走一部分熱量,利用這部分熱量對鋁料進行預熱。除塵風機通過管道與排煙罩相連,排煙罩與上料塔相連,上料塔內裝有鋁原料,可以實現預熱的功能,節約能源。

1.2 控制系統硬件組成

1.2.1 燒嘴的控制原理

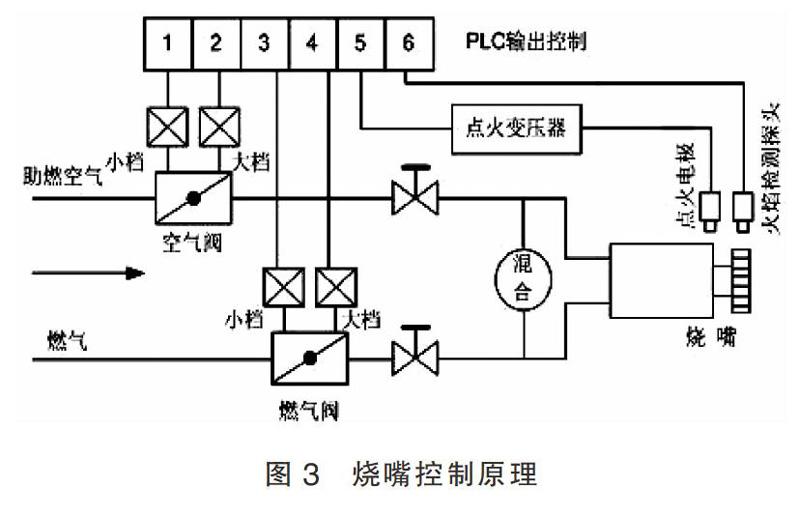

燒嘴是燃燒設備的核心部件,關系到燃料的點火及火焰的穩定性,影響熔化爐的安全運行、穩定性和節能環保等方面,三個燒嘴的控制原理相同如圖3所示。圖3中,按下啟動按鈕,熔化的燒嘴1、燒嘴2開始工作,PLC向端子“5”送高電平,點火變壓器由低壓轉換到高壓,電流要求低并且是小間隙產生放電火花,起到點火的目的;之后同時向端子“1”和“4”送高電平,空氣閥小檔及燃氣閥小檔打開,燒嘴開始燃燒;之后停止點火變壓器,為快速熔化根據鋁料的多少PLC向端子“3”送高電平啟動燃氣閥大檔閥門。熔化燒嘴3控制原理與其相似。燒嘴的保護措施:當燒嘴停止燃燒時自動退出爐膛其溫度較高,高溫會使點火電極及火焰檢測探頭烤壞,為了避免這些,在燒嘴停止工作時,鼓風機電機不停止工作,讓其吹出的冷風冷卻點火電極及檢測探頭。

火焰采用在燒嘴內空氣與燃氣預先設定的比例混合獲取,能夠使燃氣燃燒充分,火焰平穩,不回火或者脫火[4]。在調整過程中通過流量和壓力表的變化作為依據,剛性好的火焰打到快熔化的金屬上很快熔化,所以系統火焰采用細長火焰,剛性強,穩定性較好。

火焰檢測模塊ZKM5(A)檢測是根據紫外線檢測原理,模塊具有較強的抗干擾性能,不受人工光源和自然光源的影響,靈敏度高,能檢測到火焰中特定波長的紫外線是否存在,適合于以燃氣為主要燃料的三燒嘴熔化爐自動控制系統中的火焰檢測。火焰檢測模塊將火焰中的紫外光信號轉成電信號,經過內部結構轉換后顯示火焰狀態,同時給外部設備提供與繼電器作用相似的觸點來實現聯動控制。火焰檢測模塊安裝位置需要根據火焰情況,能夠可靠檢測火焰,同時應該盡可能的遠離高溫區爐膛的位置安裝,用目測的方法調整傳感器光窗的角度,使其有效地觀測到火焰情況,同時注意火焰檢測探頭位置不要超過燒嘴。

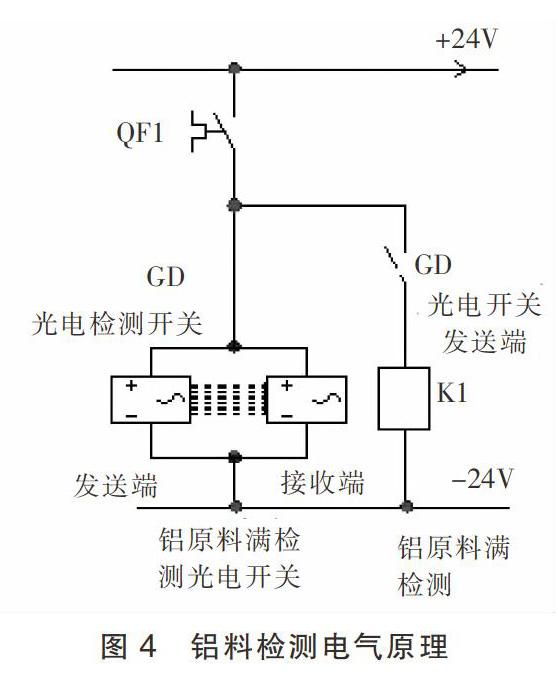

1.2.2 鋁料滿檢測

鋁料檢測電氣原理如圖4所示。由圖4可以看出,基于PLC的三燒嘴熔化爐自動控制系統采用光電檢測開關檢測鋁原料是否裝滿。光電開關檢測鋁料是否裝滿的原理是利用鋁料對光束的遮擋或反射,由發射端、接受端和檢測電路組成,發射器的作用是將輸入的電流轉換成光信號發射出,接收器的作用是根據接收到的光線強弱或者有無對鋁料進行檢測,從而檢測鋁料是否裝滿。

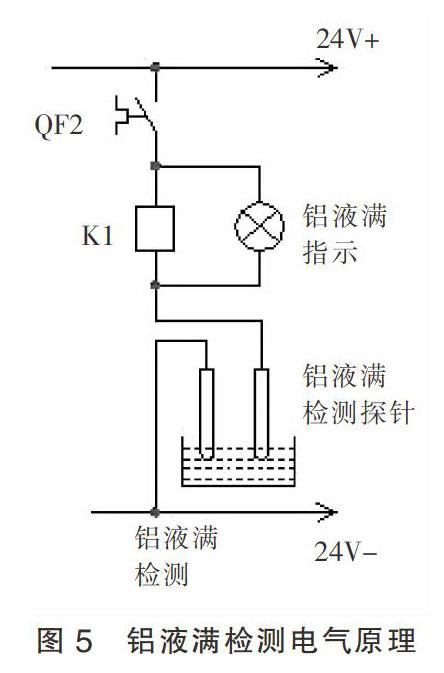

1.2.3 鋁液滿檢測

鋁液滿檢測電氣原理如圖5所示。由圖5可以看出,熔化爐裝有鋁液是有限制的,不能無限的熔化鋁料,所以必須有檢測鋁液是否滿的裝置。當鋁液滿時兩個檢測探針通過鋁液導通形成回路,K1繼電器得電,K1常開觸點閉合,鋁液滿指示燈亮,熔化燒嘴1和熔化燒嘴2停止熔化鋁。

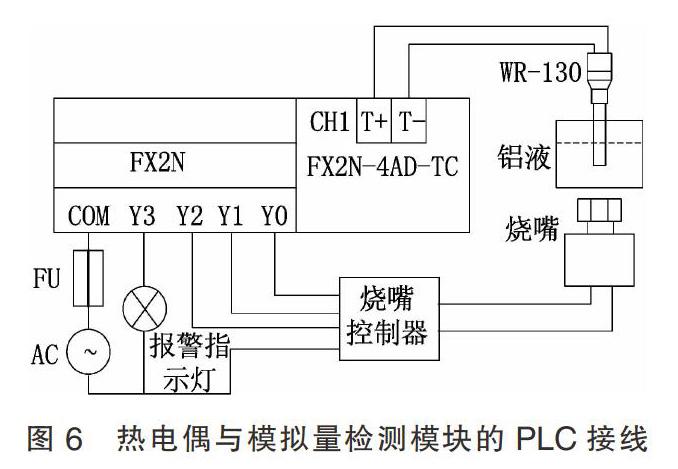

1.2.4 熱電偶與模擬量檢測模塊的PLC接線

熱電偶與模擬量檢測模塊的PLC接線如圖6所示。由圖6可以看出,當鋁液溫度變化時,K型熱電偶(WR-130)產生熱電動勢,通過模擬量檢測模塊(FX2N-4AD-TC)轉換成數字量存入模塊中,PLC可以從中讀取數值。

2 控制系統的軟件設計

2.1 PLC軟件設計

根據I/O口的點數選擇PLC型號,選擇PLC型號時要考慮為以后設備擴展功能預留I/O點數,還應該考慮到如果早期設計有問題也可以方便彌補,所以一般PLC型號選擇時I/O口點數會預留10%備用點。根據三燒嘴熔化爐自動控制系統控制要求不同,由PLC實現各種信號傳送、控制和各種運算,并實現與MCGS嵌入式一體化工控機的通信并傳送各種顯示所需參數。

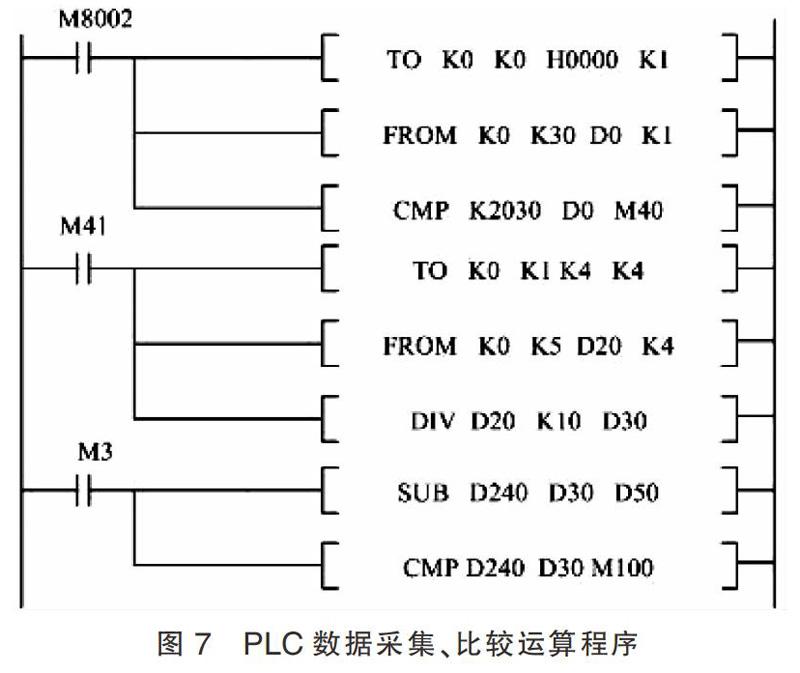

模擬量的數據采集、比較運算是程序設計的關鍵,也是控制溫度的主要算法。三菱可編程控制器PLC控制器中FROM指令的作用是從特殊模塊FX2N-4AD-TC中把模擬量轉換為數字量之后的數據讀出存到可編程控制器PLC控制器中,TO指令是把可編程控制器PLC中的數據存入特殊模塊中,數據采集、比較運算程序示意圖如圖7所示,此梯形圖程序能夠實現數據采集并且采樣輸出,實際溫度值與設定的溫度值進行比較,根據比較的結果控制PLC輸出,實現對鋁液溫度的控制,此程序設計方法的優點是省去了復雜的PID編程,同樣能夠實現系統對溫度的控制,符合誤差范圍2 ℃的要求。

2.2 MCGS組態軟件設計

MCGS組態軟件設計包括主控窗口、用戶窗口界面、實時數據、設備窗口設置及運行策略設計[5],這五部分實現了變量定義、畫面的設計、屬性設置及動畫連接、通信參數設置與地址關聯[6]、報警處理、保密處理、保溫升溫曲線、熔化升溫曲線的實時曲線及預設的期望曲線。

為了避免溫度快速升溫對設備的損壞,破壞系統的穩定性,在組態里組態出期望的鋁料熔化升溫曲線和鋁液保溫升溫的溫度曲線。溫度曲線應采用折線形式最后到達期望溫度值是水平直線。在運行環境中,根據實際溫度曲線,調整期望溫度曲線,最后確定組態的期望溫度曲線。

3 系統調試

通過鈕子開關和按鈕來模擬輸入信號調試,輸出信號狀態用發光二極管的狀態來表示,來模擬調試PLC程序,之后對MCGS仿真界面進行調試;調試好后進行控制現場聯機調試,在自動方式下,觀察顯示的溫度曲線是否達到系統對溫度的控制要求,根據溫度曲線修改程序或參數,反復調試,直到PLC程序與MCGS組態人機交互界面都達到系統要求為止。

4 結束語

基于PLC的三燒嘴熔化爐自動控制系統設計,實現了三燒嘴熔化爐的自動控制,提高了自動化水平,實現了系統的主要功能,具有良好的人機交互界面,使操作更加方便,在實際應用中,鋁液溫度達到了控制精度要求,運行穩定。

參考文獻:

[1] 戴慧敏. 工業燃煤鍋爐智能控制系統的研究與實現[D]. 昆明理工大學,2010.

[2] 魏玉斌,虎恩典. 基于PLC的燒結爐監控系統的設計與實現[J]. 計算機測量與控制,2016,24(12):71-74,80.

[3] 王洪稷,羅小林,宋鵬,等. 玉米自動考種流水線控制系統設計——基于MCGS嵌入式組態軟件[J]. 農機化研究,2017,39(02):196-199,252.

[4] 馮明杰,李德立,王恩剛. 火焰長度可調式燃燒器的數值模擬[J]. 東北大學學報(自然科學版),2014,35(9):1279-1283.

[5] 程力. 基于MCGS與PLC橋式起重機起升機構監控系統研究[D]. 昆明理工大學,2016.

[6] 梁海峰. MCGS組態軟件在粗紗機控制中的應用[J]. 毛紡科技,2017,45(2):60-63.