熱與隨機振動對車載電路板的影響研究

周嘉誠 劉芳 燕怒

摘 ?要: 研究汽車在行駛中發動機發熱與振動兩者共同作用對車載電路板組件產生的影響。運用有限元軟件ANSYS對發動機模塊電路板建模,溫度場熱應力分析,將應力結果導入模態分析和隨機振動分析中,再比較電路板在常溫與受熱后的模態與隨機振動結果。結果發現,電路板受熱后固有頻率提高,且其剛度增大,電路板變形減小。此外,該電路板組件應力最大點的統計應力值在第8階頻率下達到最大,且較常溫相比,電路板受熱后的功率譜曲線整體有所后移。通過隨機疲勞計算,在熱與振動影響下,該電路板結構滿足疲勞要求。

關鍵詞: 車載電路板; 熱應力; ANSYS; 模態分析; 隨機振動; 疲勞計算

中圖分類號: TN305.94?34; TN306 ? ? ? ? ? ? ? ? 文獻標識碼: A ? ? ? ? ? ? ? ? 文章編號: 1004?373X(2018)10?0019?05

Abstract: The combination influence of motor heat and vibration on the vehicle?mounted circuit board components during the car moving process is studied. The finite element software ANSYS is adopted to construct the model for the circuit board of motor module and analyze the thermal stress of temperature field. The stress results are imported for modal analysis and random vibration analysis. The modal and random vibration results of the circuit board under normal temperature are compared with that of heated circuit board. The results show that the inherent frequency and the stiffness of the heated circuit board increase while its deformation reduces. In addition, the statistical stress value of the maximum stress point for the circuit board component reaches the highest at the eighth order frequency, and the power spectrum curve of heated circuit board wholly moves backward in comparison with that of the circuit board under normal temperature. By means of random fatigue calculation, the structure of the circuit board can meet the fatigue requirement under the influence of heat and vibration.

Keywords: vehicle?mounted circuit board; thermal stress; ANSYS; modal analysis; random vibration; fatigue calculation

0 ?引 ?言

隨著電子設備在汽車行業的廣泛使用,對電子設備的可靠性要求也逐步提高。根據美國軍方統計數據表明,引起電子設備的失效和故障的因素中,溫度和振動因素[1]分別占到55%和20%。電路板是電子設備中常見的模塊化組裝方式。由于該方式具有結構簡單、維護方便的特點,在車載電子設備中被廣泛運用。目前,有不少學者在受熱和溫度影響下對電路板可靠性做出研究。例如,電路板的熱應力分析[2],在熱循環條件下的電路板焊點失效性分析[3]等。此外,在電路板的沖擊、振動方面研究上,也有諸多成果。例如,對電路組件的模態實驗分析[4]、隨機振動仿真分析[5]和電路板減震優化設計[6],還有對電路板包裝原理上提出改良意見[7]等。這些實驗和仿真的結論,為電路板的后續研究提供了數據和經驗。雖然在電路板的受熱和振動上分別已有不少研究成果,但是車載電子設備的實際使用過程往往是二者共同作用結果,即發動機工作發熱與汽車行駛途中車身振動給車載電子設備帶來的影響。因此,想得到車載電路板工作條件下真實的數據,必須將受熱和振動同時考慮進來。目前,將熱與振動兩個因素同時作用在電路板上的實驗和仿真較少,這也是本文的工作意義所在。

本文以汽車車載電路板為研究對象。利用有限元軟件ANSYS建立模型,以汽車正常工作條件下的溫度作為熱載荷,施加在電路板上,進行溫度場分析。然后,將溫度場分析結果作為熱載荷對電路板進行熱應力分析。接下來將熱應力作為預應力導入模態分析中,得到模態分析結果。最后進行隨機疲勞計算,驗證在受熱與振動條件下電路板的隨機疲勞可靠性。

1 ?分析對象與有限元模型

本文分析對象為某品牌轎車發動機模塊電路板,位于發動機和駕駛室之間,具體實物如圖1所示。該電路板由印制電路板基板、硅芯片、電容和電線等元件構成。為了提高分析效率,在建模過程中對電路板進行適當簡化處理:

1) 將電路板上受熱影響較低的微元器件去掉,其中相對于芯片,電容與電線因功耗較小,故在建模仿真過程中將其忽略;

2) 為使網格精確劃分,對電路板缺口處補齊;

3) 假設溫度變化時,電路板與組件溫度分布均勻,材料間為理想連接[8]。

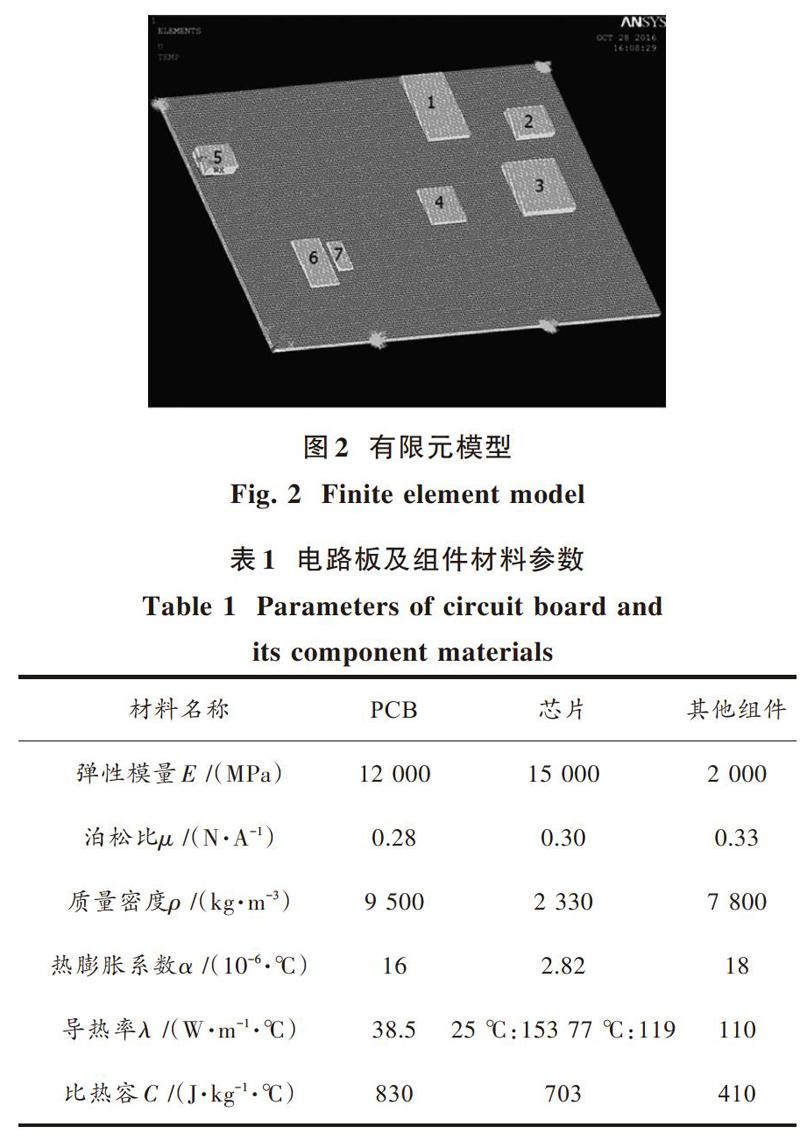

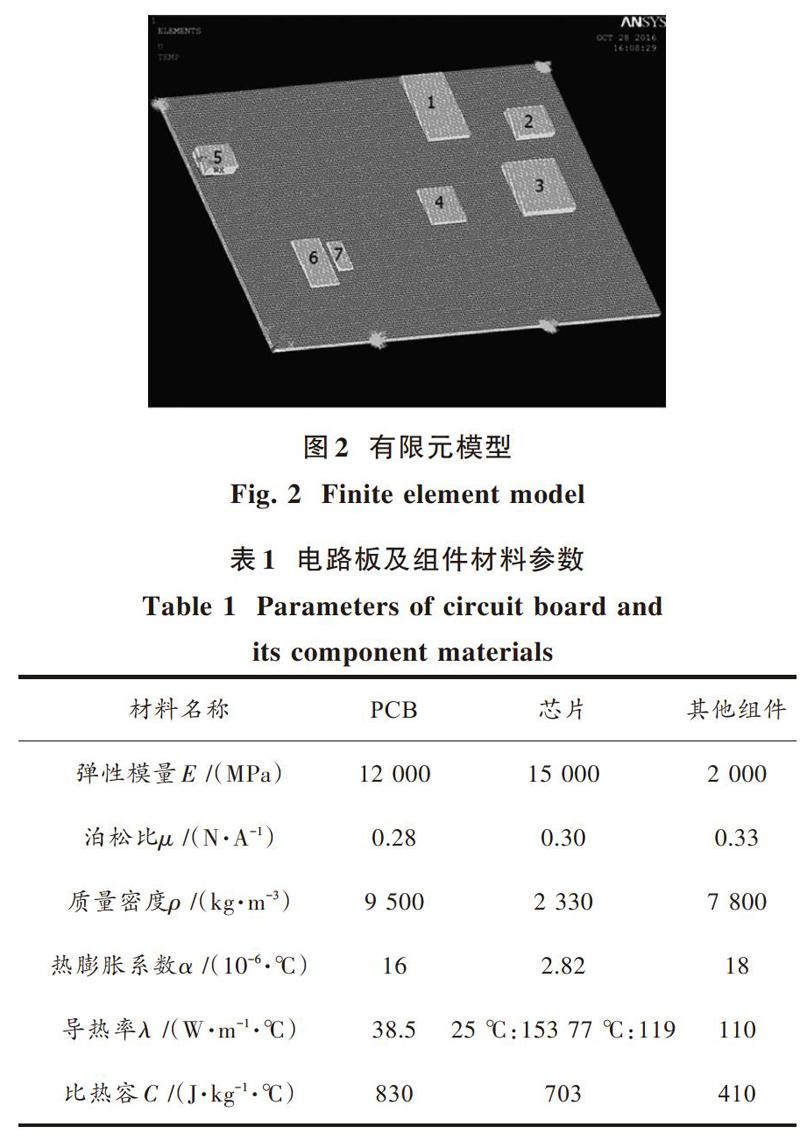

根據上述簡化,建立有限元模型。該有限元模型采用熱單元Solid70對模型進行單元劃分。Solid70單元具有三個方向的熱傳導能力,每個單元有8個節點且每個節點上都有一個溫度自由度,可以用于三維穩態或瞬態熱分析,此單元能用等效的結構單元代替(如Solid185單元)。模型劃分的網格質量不僅關系到有限元計算的效率,而且關系到分析結果的準確性[9]。網格劃分后,模型共生成113 836個單元,144 748個節點。進行熱應力分析時,可通過熱單元向結構單元轉換,其網格劃分有限元模型如圖2所示[10]。電路板及組件的材料性能參數如表1所示。

在圖2的有限元模型中,車載電路板的主要芯片分別用數字1~7標出。各部件的具體尺寸如下:電路板基板尺寸為173 mm×112 mm×2 mm;芯片1~7的尺寸分別為28 mm×18 mm×2 mm,16 mm×12 mm×3 mm,22 mm×22 mm×3 mm;15 mm×15 mm×1.5 mm,14 mm×10 mm×5 mm,12 mm×20 mm×1 mm,6 mm×12 mm×1 mm。在實際過程中,車載電路板通過螺栓固定,固定位置分別位于電路板上方頂角和下邊中間,圖2中藍色為約束部位。

2 ?溫度場下PCB的熱應力分析

在利用有限元ANSYS軟件分析時,采用時序間接耦合方式,先進行溫度場熱分析,然后將熱分析結果數據作為結構力學載荷,完成熱應力分析[11]。

2.1 ?PCB溫度場有限元分析

根據實際的汽車內部實際工作環境,環境初始溫度設為25 ℃,空氣自然對流系數為20 W/(m2·℃),邊界條件可見圖2。

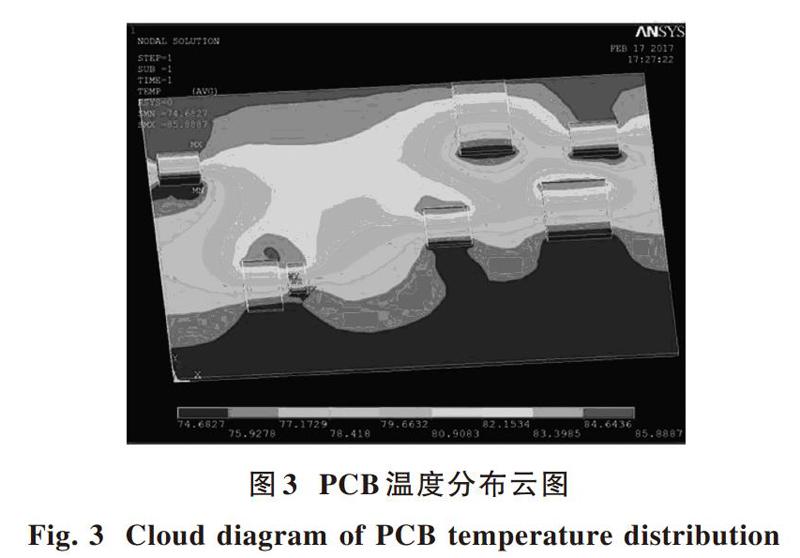

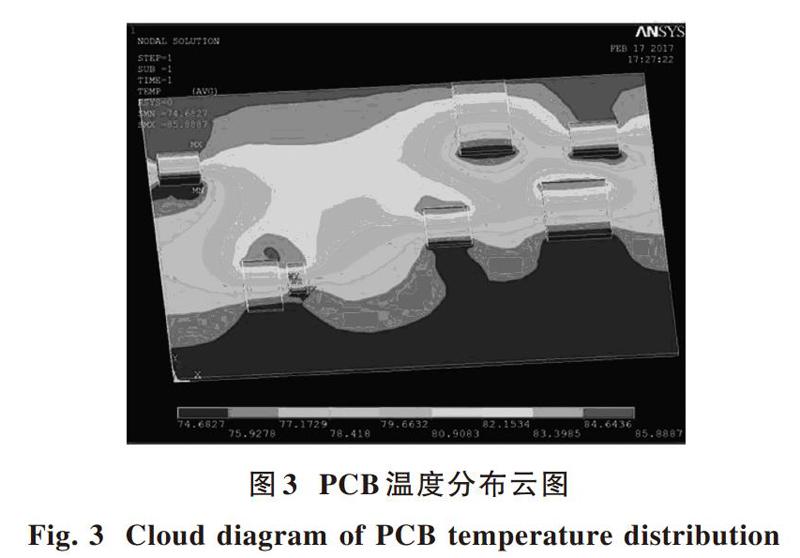

對該發動機工作環境下的電路板模型進行熱載荷加載,即熱源為發動機工作發熱,方向由電路板上端至下端。其分析結果如圖3所示。

從圖3中可以看出整個PCB溫度分布情況,電路板上端離發動機近的區域溫度和熱量分布都比較高,下端遠離發動機的區域溫度和熱量相對較低。溫度變化是由上往下逐漸降低的,該結果符合實際車載電路板受熱情況。其中PCB最高溫度位于最左側芯片的上方紅色區域,最高溫度為85.8 ℃,最低溫度位于中間芯片下方的藍色區域,最低溫度為74.6 ℃。

2.2 ?PCB熱變形的有限元分析

在溫度場下的熱分析后進行PCB的結構分析,首先進行單元類型轉換,并施加位移條件。最后把熱分析獲得的溫度數據作為熱載荷導入,進行靜力場求解,得到熱變形位移分布云圖如圖4所示[12]。

從靜力場分析結果中可以得到電路板受熱變形的情況。從PCB總變形位移分布云圖可以看出,最大的變形位移出現在靠近熱源的上方區域和左右約束兩端,而變形最小處在約束區域,可知熱源和定位約束是影響變形的主要因素。

3 ?電路板常溫與受熱下的模態分析比較

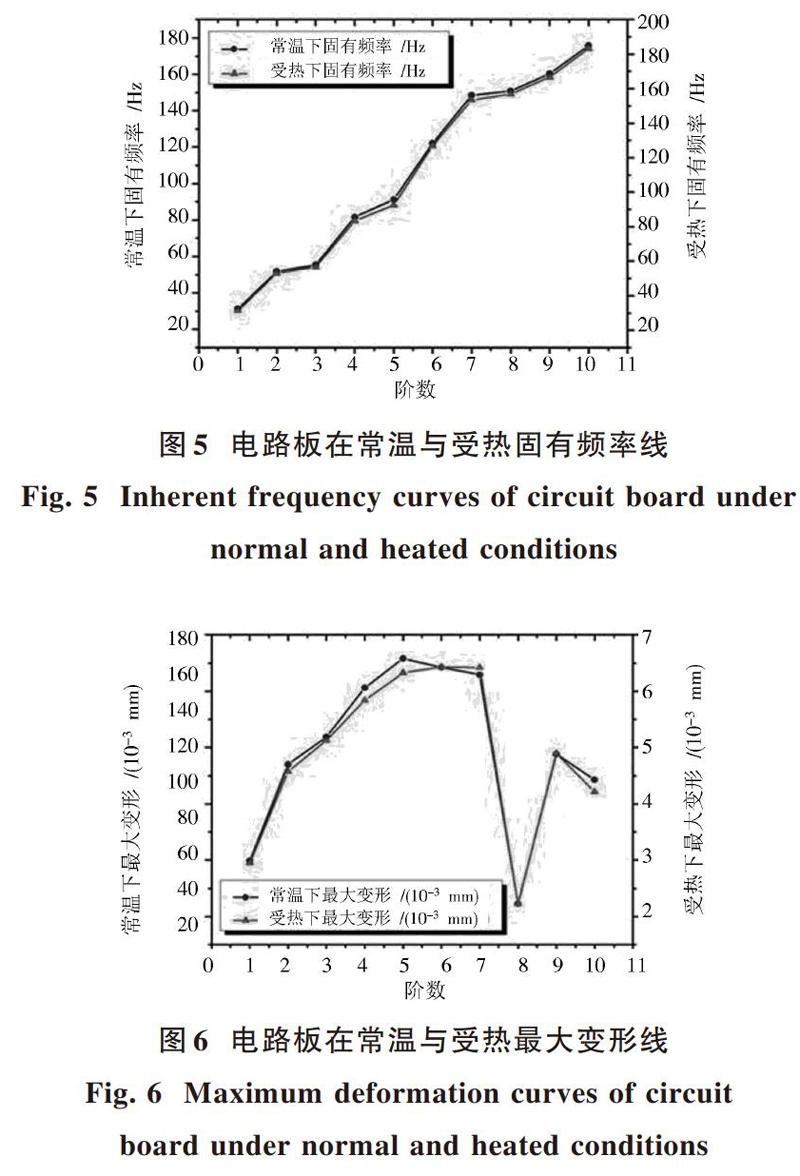

分析完溫度場和應力場后,將熱應力作為預應力施加到模態分析中,比較有常溫和受熱的兩種條件下的模態分析結果。為了方便比較常溫與受熱狀態下的模態參數區別,將電路板常溫與受熱條件下的前十階固有頻率與變形繪制成曲線,如圖5、圖6所示。

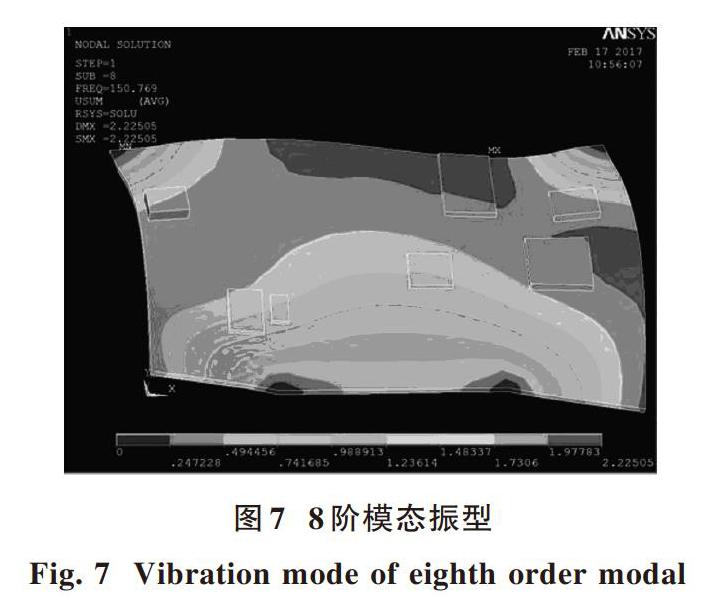

通過圖5可以看出,常溫和受熱后的固有頻率曲線基本一致,受熱后電路板整體固有頻率有所提高,但提高幅度不大,在2~7 Hz之間。這是因為電路板受熱后內部產生熱應力,熱應力作為預應力使得電路板剛度K提高,而電路板質量沒變,那么固有頻率ω=[KM],自然固有頻率ω增大[13]。通過圖6可以看出,常溫和受熱下變形曲線同樣基本一致,但受熱后電路板變形量減小。變形減小原因同樣是因為電路板剛度K提高,使得整體強度上升,導致電路板變形減小。通過觀察圖6發現,第8階的變形量與其他9階變形量相差較大,下面就將第8階模態振型圖進行比較,見圖7。