一種大載荷傳動軸定位結構設計

馮 超 邵穎慧 潘玉竹

?

一種大載荷傳動軸定位結構設計

馮 超 邵穎慧 潘玉竹

(北京航天發射技術研究所,北京 100076)

大載荷傳動軸通常采用推力球軸承與圓柱滾子軸承組合使用,本文介紹一種在緊湊空間下,使用一組推力調心滾子軸承同時實現調心與承載功能的傳動結構設計方案,并通過有限元仿真及加載試驗驗證,同時總結出軸承裝配工藝實施經驗,為空間受限的大載荷下傳動軸定位結構設計提供借鑒。

大載荷;傳動軸;定位結構

1 引言

在大載荷傳動軸定位結構設計中,通常采用推力球軸承與圓柱滾子軸承組合使用。推力球軸承主要用于承載,而圓柱滾子軸承主要用于徑向的定位和承受外部的徑向力[1]。但由于圓柱滾子軸承體積較大,對于空間受限的使用環境,則無法使用圓柱滾子軸承,此時就需要對軸承選型及定位結構進行改進,使用單組軸承實現調心與承載的功能。本文從某大型設備用千斤頂傳動軸結構入手,通過改進定位結構設計,改進軸承選型等方式,設計出一種使用推力調心滾子軸承同時滿足承載與調心的傳動軸,并經仿真計算與樣機試驗驗證。

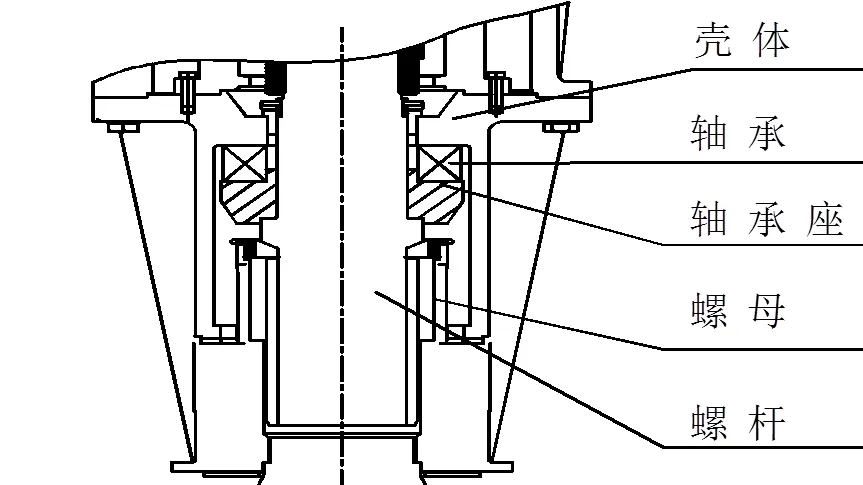

2 千斤頂結構介紹

某大型設備用千斤頂是一種典型的螺旋傳動結構,通過螺紋實現承載及升降功能,屬于典型的低速大承載結構,如圖1所示。其承力順序為:殼體→推力軸承→軸承座→螺桿→螺母→底座,殼體直接承受壓載荷,通過推力軸承將載荷傳遞給軸承座、螺桿,螺桿通過螺紋將載荷傳遞給螺母、底座,升降功能通過螺桿在螺母上的升降實現。

為改善螺桿受力,有別于一般的軸承座設計,將軸承座設計在了軸承軸圈。實際應用中,使用了多組千斤頂共同頂起一個大型地面設備,由于設備承載噸位較大,需要將千斤頂密集分布并且距地高度較低,從而實現了較大的安全系數。在此空間尺寸下的千斤頂設計中,受限于殼體直徑尺寸,又需要盡可能提高千斤頂升降行程,若采用雙軸承方案必然無法滿足要求。為此設計出一種使用單個推力調心滾子軸承承載,輔助有定位套的傳動軸定位結構,通過取消徑向定位軸承的方式達到設計目標。

圖1 千斤頂組成及結構示意圖

3 傳動軸定位結構設計

3.1 軸承選型

選擇軸承類型或結構的一般流程為:有效空間→軸承載荷→調心性能→運轉速度→旋轉精度→剛性→噪聲與振動→軸向位移→摩擦力矩→安裝和拆卸。在分析軸承載荷時,應按基本額定靜載荷或基本額定動載荷選擇軸承尺寸,并根據載荷工況確定合適的安全系數[2]。千斤頂轉速低于10r/min,因此按額定靜載荷進行計算。

當軸承工作中處于靜止或緩慢旋轉(≤10r/min)時,軸承的基本額定靜載荷可按下式確定。

0≥00

0——額定靜載荷;0——當量靜載荷,若軸承靜止或轉速較低,需根據實際受載工況換算當量靜載荷;0——安全系數。對于靜止軸承、緩慢擺動和轉速極低的軸承,安全系數應大于1.5。根據洛軸使用經驗,對于推力調心滾子軸承,無論其旋轉與否,均應取0≥4。

經靜載計算,若選推力球軸承(GB/T301—1995)與圓柱滾子軸承組合使用,徑向與軸向空間不滿足要求,而選用推力調心滾子軸承(GB/T5859—1994)在同尺寸下的承載能力相當,自身具備調心能力,可單獨使用,但為保證傳動軸的穩定性,還需要在傳動軸設置徑向定位結構。

3.2 定位間隙設計

軸承在使用中,由于承受載荷軸會產生撓曲,同時加工安裝存在誤差,會導致滾道上載荷分布不均,嚴重時產生應力集中并導致疲勞失效[3],如圖2所示,因此需要對傳動軸進行徑向定位,以確保軸承安全。千斤頂采取措施為:在傳動軸上設置高強鋼制軸承座,提高軸承與軸的安裝精度并提高安裝面剛度;在軸承遠端設置銅制定位套,限制傳動軸遠端的徑向晃動量。

圖2 斷裂軸承座圈

在設計軸承座時需控制與軸承的配合間隙略小于軸承標準游隙,以保證對軸承的定位精度不低于圓柱滾子軸承。徑向游隙是軸承在套圈固定,另一套圈不受載時,該套圈沿軸向或徑向在極限位置的最大位移,游隙直接影響軸承的載荷分布,最終影響壽命[4]。對于低轉速、高載荷下的工況推薦選用0組游隙。千斤頂在軸承座設計時將軸承外圈與承載殼體配合間隙設計為0.001D(D為軸承外徑),與傳動軸配合結構公差設計為H8/h8,從而將累積最大間隙控制在0.2mm內,小于圓柱滾子軸承基本組最小游隙,軸承座能夠起到定位作用。

為保證軸承座自身剛度并與傳動軸安裝牢固,將軸承座與傳動軸設計為過盈配合H7/js6。設計時需考慮溫差法裝配的工藝要求:為保證軸承座H7/js6配合尺寸的最大過盈量小于加熱后軸承座的內徑增大量,否則需考慮其它過盈裝配方式。使用溫差法進行過盈裝配,最大外徑增大量計算如下:

其中,配合面壓強:

此外,還在軸承遠端設置了定位套,與軸承座共同實現對傳動軸的兩端定位。定位套與傳動軸尺寸配制,設計最大間隙0.001D,小于圓柱滾子軸承基本組最小游隙。定位套使用銅合金制造,具有較好的耐磨性與自潤滑性,不會影響傳動效率。

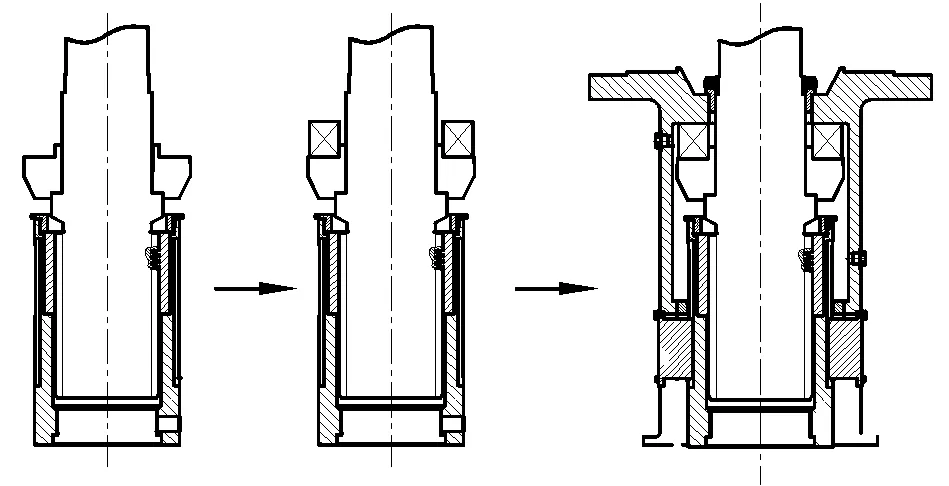

3.3 軸承預緊工藝

軸承在裝配時,應施加一定的預緊力,使軸承的滾動體與內、外圈滾道之間受力產生預變形,實現對內外圈與全部滾動體的壓緊[5]。推力調心滾子軸承應采用軸向定壓預緊,最小軸向預緊力應大于1‰的額定靜載荷。千斤頂在實際裝配時,將承載殼體從上往下套入壓在軸承上,利用自重進行軸承的預緊,如圖3所示。自重預緊后剩余的預緊力,通過力矩扳手擰緊傳動軸底部的圓螺母,使圓螺母壓緊螺桿從而精確施加。對于低速重載的傳動機構,裝配工藝的合理性更重要,將直接影響產品的最終性能[6]。

圖3 千斤頂軸承裝配流程

4 有限元仿真分析

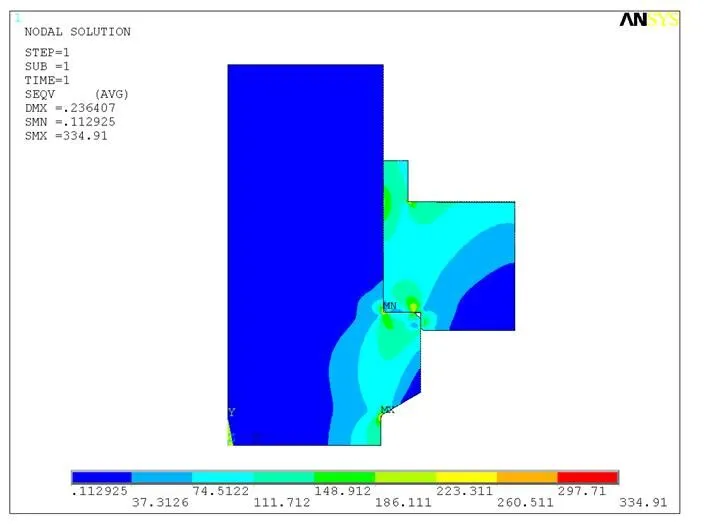

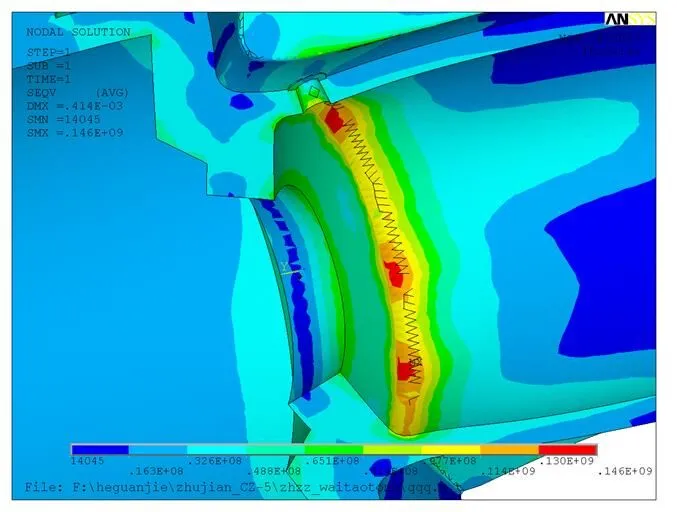

對傳動軸及軸承座的受力情況進行有限元分析(見圖4~圖7):按200t軸向最大靜載荷計算,徑向載荷較小故忽略不計,螺桿材料為合金結構鋼,許用應力835MPa,計算最大應力335MPa,最大靜載下的安全系數2.5,位于輸出軸端面根部;最大變形0.23mm,位于軸承座外沿。計算表明傳動軸設計時,應重點關注軸承安裝內圈根部的應力情況,確保軸承座根部及傳動軸端面的剛強度滿足要求。

圖4 軸承座與傳動軸應力分布圖

圖5 軸承座與傳動軸變形分布圖

圖6 傳動軸上軸承座安裝部位變形分布圖

圖7 傳動軸上軸承座安裝部位應力分布

5 承載試驗分析

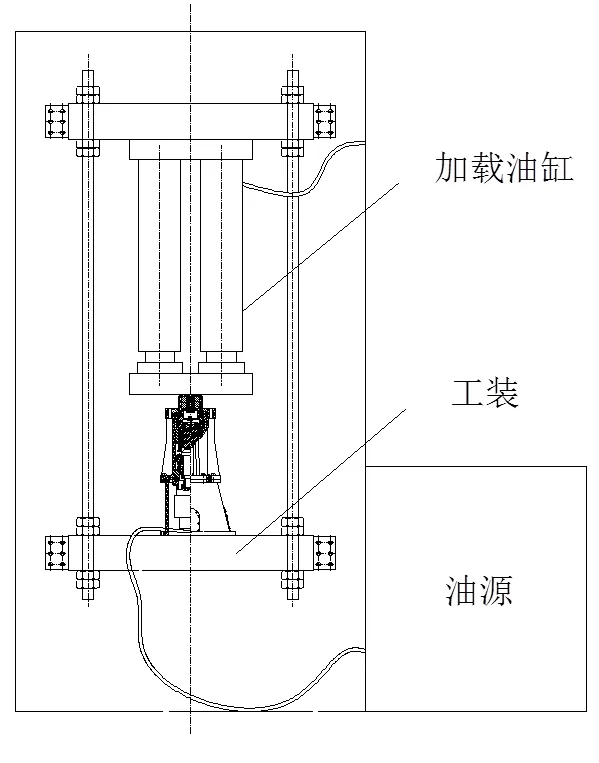

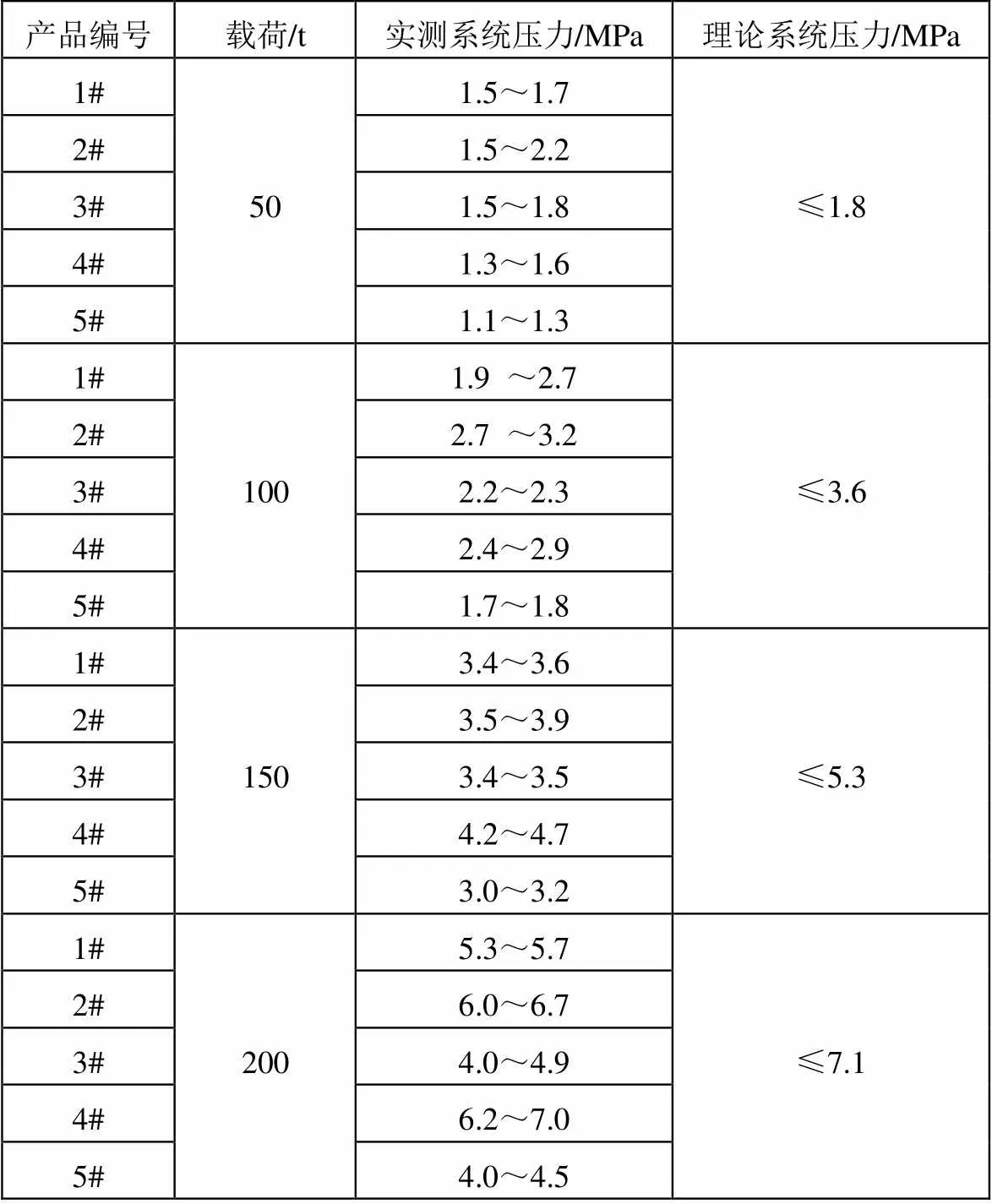

千斤頂裝配后,為保證傳動軸定位結構設計合理,裝配質量合格,設計了專用試驗系統,試驗采用5組相同樣機進行試驗,通過加載多級載荷的方式對定位結構的設計進行驗證。試驗系統主要由加載油缸、油源、加載工裝組成,如圖8所示。采用加載油缸對千斤頂底座施加載荷,加載油缸具有隨動功能,以保證加載力的恒定。試驗結果表明,在50t載荷下的系統壓力較低,測試數據出現波動,但在200t額定載荷下的試驗系統壓力與理論值吻合,且傳動軸在各級載荷下的升降動作平穩,如表1所示。

圖8 千斤頂試驗方案示意圖

表1 千斤頂試驗數據

6 結束語

在千斤頂的裝配過程中,總結了許多軸承裝配、驗收及工藝實施的經驗,在同類設計中可作為參考。

a. 進行軸承上表面轉動端跳檢測,確保軸承安裝面的平面度。千斤頂在實際加工時,要求該面端跳不大于0.1mm;

b. 裝配后,對輸出軸轉動力矩進行測量,對運行效率進行確認;

c. 出廠前,設備應進行額定載荷承載試驗,試驗后需分解軸承及軸承座著色探傷,不允許出現裂紋;

d. 試驗后,應分解軸承進行壓痕檢查,滾道和擋圈表面不允許出現異常劃傷。

通過設計一種單組軸承的大載荷傳動軸定位結構,實現了在空間受限下的低速重載傳動軸定位,總結出軸承質量及裝配工藝實施經驗,為緊湊結構傳動系統的設計提供參考借鑒。

1 梁云,夏春晶. 高速客車轉向架軸箱軸承選型設計[J]. 鐵道機車與動車,2015(7):1,4,5,8

2 洛軸軸承樣本[Z]. 洛陽LYC軸承有限公司,2013:31~32

3 張海,孟偉. 某型航空發動機減速器軸承失效故障分析與排除[J]. 航天制造技術,2013(3):25~29

4 聞邦椿. 機械設計手冊[M]. 第五版. 北京:機械工業出版社,2010

5 王碩桂,夏源明. 過盈配合量和預緊力對高速角接觸球軸承剛度的影響[J]. 中國科學技術大學學報,2006(12):1314~1320

6 田立新,施偉斌,高培濤,等. 艙段產品高精度裝配工藝研究[J]. 航天制造技術,2011(3):66~67

Design of A New Positioning Structure for Heavy Load Transmission Shaft

Feng Chao Shao Yinghui Pan Yuzhu

(Beijing Institute of Space Launch Technology, Beijing 100076)

In general, the transmission shaft is supported with both thrust ball bearing and cylindrical roller bearing. In the current paper, a new transmission positioning structure by using one pair of spherical roller bearings is introduced for the heavy load application, to meet the requirement of positioning and load supporting. The finite element simulation and loading test are both carried out for verification. The experience for the shaft assembly process are summarized, which can provide reference for the design of heavy load transmission shaft positioning under limit space.

heavy load;transmission shaft;positioning structure

馮超(1985),工程師,熱發射技術專業;研究方向:發射裝置設計。

2018-02-28