高灰分、高灰熔點煙煤在水煤漿氣化中的應(yīng)用與技改

許 明

(中海石油華鶴煤化有限公司,黑龍江鶴崗 154100)

中海石油華鶴煤化有限公司(以下簡稱華鶴煤化)設(shè)計生產(chǎn)規(guī)模為300 kt/a合成氨、520 kt/a大顆粒尿素。氣化裝置采用美國GE能源水煤漿加壓氣化技術(shù),氣化爐2開1備,氣化壓力為6.5 MPa(表壓),采用四級閃蒸流程,原料煤使用鶴崗本地區(qū)優(yōu)質(zhì)煙煤,采用濕法棒磨制漿,低壓煤漿泵選用上海福斯特離心泵,高壓煤漿泵選用德國菲魯瓦雙軟管隔膜泵。該氣化裝置于2015年4月6日一次性投料成功。由于鶴崗煙煤的高灰分、高灰熔點特性,給氣化裝置長周期運行帶來巨大的挑戰(zhàn)。通過總結(jié)運行經(jīng)驗,氣化爐操作溫度選定為1 350 ℃,此溫度十分接近煤漿灰熔點;進行工藝優(yōu)化調(diào)整后,確保了氣壓裝置安全、高效的穩(wěn)定運行。2016年華鶴煤化的產(chǎn)量為364 kt合成氨、608 kt尿素,合成氨和尿素分別達到設(shè)計產(chǎn)量的121.3%及116.9%。

1 高灰分、高灰熔點煙煤制漿對系統(tǒng)的挑戰(zhàn)

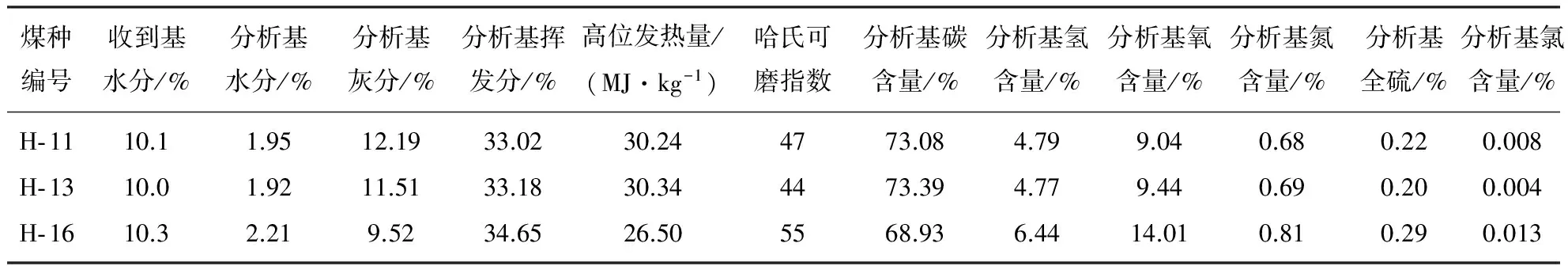

華鶴煤化現(xiàn)階段采用了3種精洗煤(H- 11、H- 13、H- 16),其中H- 11、H- 13的煤源、煤質(zhì)穩(wěn)定,H- 16煤質(zhì)時有波動且出現(xiàn)過供煤中斷的情況。選擇精洗煤作為原料煤,可有效減少外界雜質(zhì)混入煤中,避免煤漿灰分不必要的增加;精洗煤的全水分較高,且存在一定程度的浮動,但內(nèi)在水分較為穩(wěn)定,不會影響原料煤的成漿性,制漿時需關(guān)注磨機出料槽煤漿分析數(shù)據(jù)和低壓煤漿泵電流,并及時進行水煤比調(diào)整,確保制得穩(wěn)定的高濃度煤漿[1-3]。3種原料煤的工業(yè)分析見表1。

表1 3種原料煤的工業(yè)分析

由表1可知:鶴崗煙煤具有優(yōu)異的成漿性,華鶴煤化采用的原料煤內(nèi)在水分質(zhì)量分數(shù)均在2%左右、哈氏可磨指數(shù)接近50,適合制得高濃度煤漿;……