新能源補貼退坡令人“落淚”主流車型漲了多少錢?

撰文/N.E.S 張凱 吳征

新能源補貼退坡令人“落淚”主流車型漲了多少錢?

撰文/N.E.S 張凱 吳征

補貼政策調整,相比車企、經銷商絞盡腦汁祭出各種“奇招”,恐怕消費者是最想“落淚”的群 體。好不容易下定決心要這購置一輛新能源汽車,結果因補貼退坡而價格上漲,卻又不得不重新籌劃買車的預算。

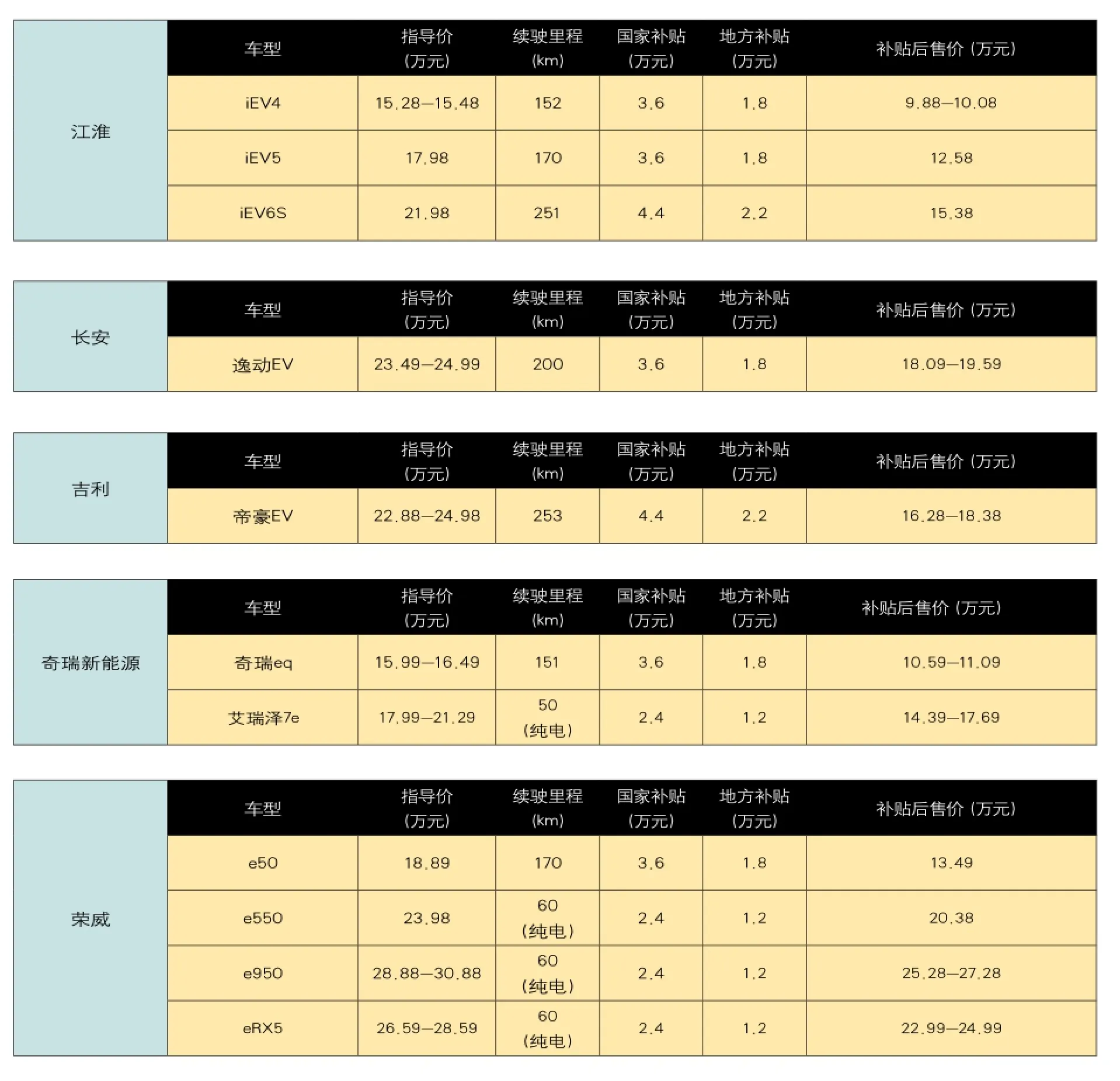

在財政補貼的一番調整后,各車型將會拿到的補貼變成了多少,最終的售價又是如何?《新能源汽車新聞》對當下主流在售車型進行了匯總,具體如下:

注:表中國家補貼標準均以車型動力電池能量密度不低于90Wh/kg,且不高于120Wh/kg為條件。此外,由于目前多數地方補貼政策尚未落實,表中的地補標準按國補的50%來計算。

車型指導價(萬元)續駛里程(km)國家補貼(萬元)地方補貼(萬元)補貼后售價(萬元)iEV4 15.28-15.48152 3.6 1.8 9.88-10.08江淮iEV5 17.98 170 3.6 1.8 12.58 iEV6S 21.98 251 4.4 2.2 15.38長安車型指導價(萬元)續駛里程(km)國家補貼(萬元)地方補貼(萬元)補貼后售價(萬元)逸動EV 23.49-24.99200 3.6 1.8 18.09-19.59吉利車型指導價(萬元)續駛里程(km)國家補貼(萬元)地方補貼(萬元)補貼后售價(萬元)帝豪EV 22.88-24.98253 4.4 2.2 16.28-18.38車型指導價(萬元)續駛里程(km)國家補貼(萬元)地方補貼(萬元)補補貼后售價(萬元)萬元)奇瑞新能源奇瑞eq 15.99-16.49151 3.6 1.8 10.59-11.09艾瑞澤7e 17.99-21.29 50(純電)2.4 1.2 14.39-17.69車型指導價(萬元)續駛里程(km)國家補貼(萬元)地方補貼(萬元)補貼后售價(萬元)e50 18.89 170 3.6 1.8 13.49榮威e550 23.9860(純電)2.4 1.2 20.38 e950 28.88-30.88 60(純電)2.4 1.2 25.28-27.28 eRX5 26.59-28.59 60(純電)2.4 1.2 22.99-24.99