成串服裝裁片自動收剪機的設計

崔敏, 陳思成, 黃華荃, 龍騰云, 周勵信

(五邑大學機電工程學院,廣東江門529000)

0 引言

服裝生產工藝繁雜,如牛仔衣褲的生產,就由裁剪、車縫、洗水等工藝組成。在埋后袋、落拉鏈、拉后袋口、拉前袋口(短褲)、冚袋貼等工序生產中,對于按照設計尺寸裁剪出的服裝裁片,往往先要在其邊緣處縫紉兩道車縫線。為了提高生產效率,裁片的車縫工藝應不斷線,即裁片與裁片間是連縫的。當裁片車縫至足夠數量后,才由人工將裁片間的連線剪斷,再將分離的裁片一片片疊好,收攏整齊。這一過程簡單重復,費時費工,還容易出現人工漏剪、收攏不齊等現象,使得整體生產效率低下,也不利于前后相關工藝的自動化銜接。

通過對牛仔服裝制造過程及其布料特性的深入分析研究[1-4],創新設計了一種針對牛仔服裝布料成串裁片的自動收剪裝置。這不僅打破了服裝布料成串裁片人工剪切和堆疊的窘境,也使得與服裝布料成串裁片前后相關的制造工藝有望實現自動化,滿足當今服裝行業日益增長的需求。

1 成串裁片自動收剪工藝設計

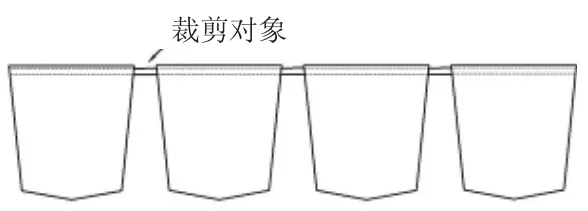

工藝對象:以牛仔褲埋后袋工序的成串裁片為研究對象,裁片間棉線尺寸范圍5~12 mm,如圖1所示。

圖1 工藝對象

工藝要求:1)將成串布料裁片間的兩條棉線剪斷;2)對已分片的裁片進行整齊堆疊。

自動收剪工藝過程:1)整理。即將雜亂無章的成串裁片整理成排隊狀;2)裁剪。即剪斷布料之間相連的棉線。3)堆疊。即將已分片的裁片整齊堆疊,待下道工序使用。

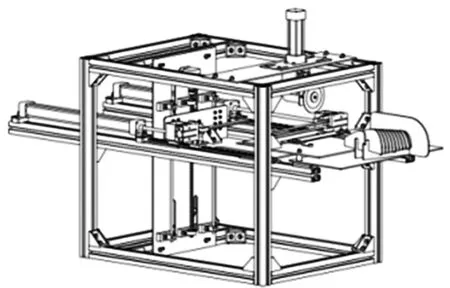

成串服裝裁片自動收剪機由上料機構、輸送機構、裁剪機構和堆疊機構等部分組成,如圖2所示。上料機構將成串裁片連續、整齊、穩定地送至輸送機構,由輸送機構夾持裁片,移至裁剪位置,裁剪機構運動將裁片間的棉線切斷,再由輸送機構將分離的裁片送至堆疊機構,堆疊機構按照裁片輸送節拍調整載物臺位置,消除裁片堆疊的高度差,使裁片整齊排放。從上料工裝到剪切堆疊,全程自動化,節省人力物力,改善生產質量,提高生產效率。

2 機械結構設計

2.1 上料機構設計

圖2 成串服裝裁片自動收剪機結構示意圖

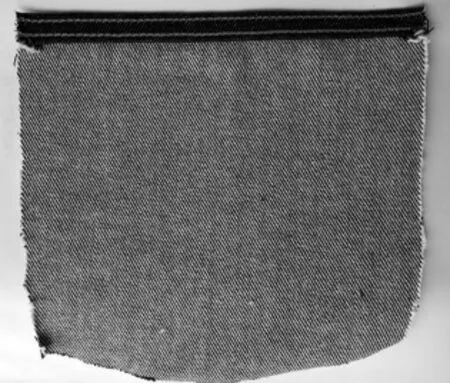

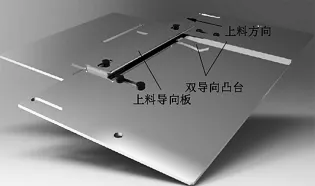

由于服裝布料成串裁片的連接棉線位置為裁片的邊緣,裁片邊緣經過折邊和車縫工序后,裁片背面的邊緣厚度較單層裁片厚度增加了1倍多,圖3所示為牛仔褲后袋裁片背面,邊緣實測厚度尺寸為1.84 mm,其邊緣的硬度也因厚度的增加而大大增加。因此可以利用裁片背面凸起的邊緣,設計上料機構的導向凸臺,以保證成串裁片能夠定向地順次上料。上料導向板如圖4所示。

2.2 輸送機構設計

圖3 裁片背面

圖4 上料導向板

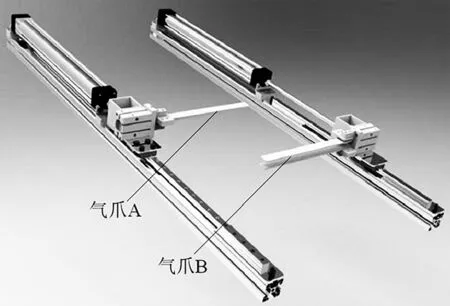

輸送機構是制衣布料成串裁片自動收剪裝置的關鍵,它利用氣動手指夾持裁片,并輸送裁片順次準確移至裁剪位和堆疊位,起到連接裁剪機構和堆疊機構的作用。輸送機構的氣動手指末端設計有兩條狹長型不銹鋼爪,簡稱為氣爪,利用氣爪的閉合夾持裁片,如圖5所示。將氣動手指一前一后分別安裝在機架兩側直線氣缸的末端,組成相互平行的兩個輸送單元,通過這兩個輸送單元上氣爪的一開一合,交錯往復運動,完成松開裁片、夾緊裁片、輸送裁片的任務。

圖5 輸送機構

由于服裝布料成串裁片在通過上料機構時會產生一定的牽拉和摩擦阻力,因此所選的氣動手指必須有足夠的夾持力,以保證裁片在傳送的過程中不會從氣爪中脫落。考慮到方便使用同一空氣壓縮機,裝置中各氣動元件的工作壓力應相互協調,因此,氣動手指的工作壓力選為0.6 MPa,由此選定氣動手指型號為MHZ2-25D,此型號的氣動手指打開保持力為104 N、閉合保持力為65 N,閉合保持力足以夾持住成串裁片,并實現拖動送料。

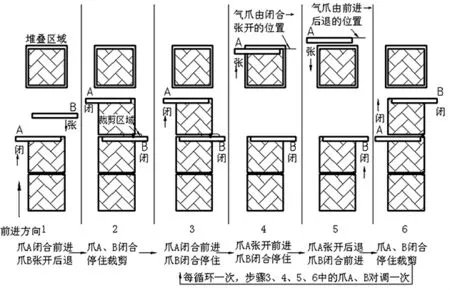

圖6所示為輸送機構的自動送料原理圖。在氣爪A、B往復交替過程中,兩輸送單元會存在一個相交區域,相交區域內設計有程序邏輯,控制兩氣爪不能同時閉合,否則會造成氣爪碰撞,發生危險。當裁片間的車縫線移至裁剪位時,A、B氣爪應夾緊前、后兩個裁片,同時A、B氣爪還應張緊車縫線,以保證裁剪過程的順利進行。因此,必須使輸送單元向前的運動速度略大于另一輸送單元向后的運動速度,通過電磁閥的調速旋鈕可以方便地實現此功能,輸送單元向前運行的位置可由常閉漫反射光電傳感器控制。

圖6 自動送料原理圖

2.3 裁剪機構設計

在成串裁片輸送過程中,裁剪機構應停留在離裁片具有一個安全距離的位置上。當成串裁片被輸送到裁剪的特定位置時,裁剪機構快速向下移動到成串裁片的連線位置進行裁剪,裁剪完成后再快速返回到安全位置。

裁剪功能由直流電動機帶動圓形刀片高速旋轉實現,電動機安裝在氣缸活塞桿的端部,由紅外傳感器感受到裁片間縫隙,并發送指令,使輸送單元向前運行停止,同時裁剪氣缸快速下移,帶動刀片裁剪布料串線。

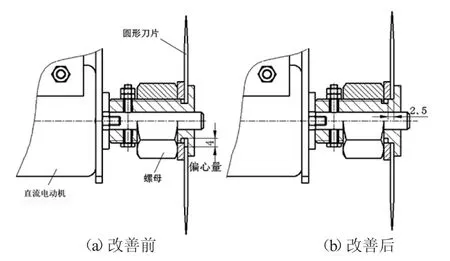

圖7 裁剪機構優化

在搭載控制系統后的自動裁剪調試過程中,由于直流電動機軸套設計不合理,致使圓形刀片與直流電動機軸存在軸向4 mm的偏心量,加上刀片、直流電動機軸套過重,在使用過程中出現電動機噪聲大、樣機振動大和裁剪效果不穩定等現象。分析找出原因后,針對性地對每個不合理設計環節進行了優化改善:1)消除軸向4 mm的偏心結構,將螺紋退刀槽沿著直流電動機軸套偏離2.5 mm,使刀片內徑與直流電動機軸套以過渡配合形式裝配,如圖7所示;2)將旋壓螺母的材料由304不銹鋼換成尼龍材料,直流電動機軸套材料由45鋼換成尼龍材料制作,以減輕振動。

經過改善后的自動堆疊機構,裁片效果穩定、噪聲消失、振動大幅度減小,滿足了設計使用要求。

2.4 堆疊機構設計

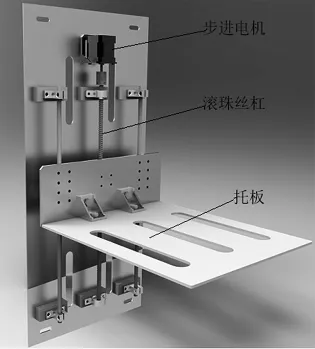

送料氣爪在完成成串裁片的裁剪分離工作之后,將單片裁片輸送到堆疊機構的托板上,為了保證裁片堆疊的一致性,堆疊機構在完成單片裁片的排放后,堆疊托板需要下降一定的距離,托板下降的距離應大于裁片的厚度。由于滾珠絲杠具有運動平穩、自鎖性好、能微量進給等特點,故采用滾珠絲杠作為自動堆疊機構的傳動件,使裁片堆疊工序持續進行。為了保證堆疊效果,在滾珠絲杠兩側各設計了一條直線導軌,提高堆疊過程的平穩性,同時可以限制托板隨絲杠一同轉動,如圖8所示。

圖8 堆疊機構

3 控制系統設計

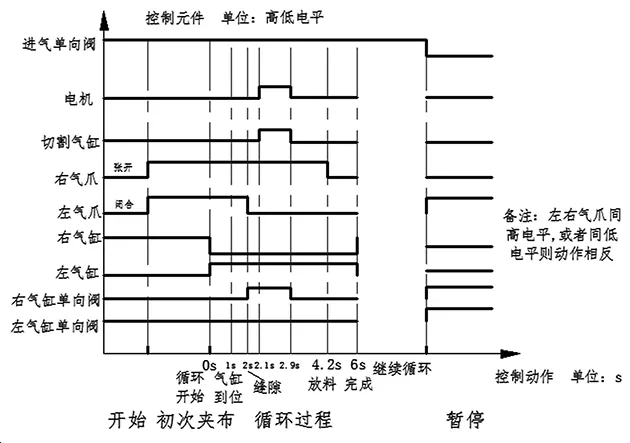

其自控系統主要由控制元件、傳感器和PLC控制模塊三大部分組成。其中控制元件包括步進電動機、直流電動機、電磁閥和指示信號燈等,使用可編程控制器三菱PLC FX2N-40MT,接收處理來自光電傳感器、紅外傳感器等的反饋信號,控制時序信號,再由控制元件的高低電平信號對機械系統和氣動系統進行控制。控制系統的時序圖如圖9所示。

圖9 控制系統工作流程圖

系統的控制模式包括手動控制和自動控制兩種模式。手動控制模式是通過設置按鈕,人工逐次控制各個機構的運動,此模式主要用于調試作業或緊急狀況時。自動控制模式即是在按下起動按鈕后,各個機構的工作由PLC進行控制,整個收剪過程自動完成。

在控制系統設計中,考慮了以下安全設計:1)在進氣端口安裝了單向閥,保證斷電時同時斷開氣量供應,防止發生不必要的危險。按下暫停按鈕,將關閉進氣單向閥,氣缸停止運動,打開氣爪,電動機停止轉動且復位。2)設置氣缸前進的速度比后退快,以保證夾持裁片的兩氣爪將裁片間的車縫線處于張緊狀態,方便裁剪。3)為了避免氣爪在斷電狀態下,左右兩氣爪同時打開或者同時關閉,導致兩氣爪相碰的危險發生,設計時將其中一個氣爪的張開閉合接口與另一氣爪反接,使氣爪在斷電過程中,一氣爪閉合,而另一氣爪張開,以避免發生交叉行進中的碰撞現象。

4 結 語

在分析當前牛仔服裝生產企業現有工藝狀況的基礎上,提出了一種針對成串服裝裁片自動收剪工藝的創新方法,設計了服裝布料成串裁片的自動收剪機,通過成串裁片的上料機構、輸送機構、自動裁剪機構和裁片自動堆疊機構之間互相協調運動的實驗研究,解決了人工連剪容易出現的漏剪和收集不齊整、影響后續工作、生產效率低下的難題,節約了人力成本,為服裝裁剪過程中的智能化生產提供了一種新的有效途徑,具有良好的應用前景。

[參 考 文 獻]

[1] 董勤霞,馬仁和,林世芬,等.建設智慧型工廠實現機器換人的思考與實踐[J].針織工業,2015(2):42-45.

[2] 墨影,孟慶杰.服裝智能制造進行時[J].紡織機械,2016(6):28-29.

[3] 蔣高明,彭佳佳.面向先進制造的針織裝備技術及發展趨勢[J].紡織導報,2015(2):43-44,46-47.

[4] 劉洋.牛仔褲生產線掃粉工藝機械系統設計與試驗研究[D].江門:五邑大學,2015.

[5] 史偉民,汪嵩杰,顧葉琴.多層服裝裁剪機運動控制系統研究[J].機床與液壓,2009,37(8):331-334.

[6] 蔣金武,顧葉琴,史偉民.數控服裝裁剪機裁刀切割機構的設計及平衡校核[J].現代紡織技術,2011,19(2):16-19.

[7] 代雙賀.一種服裝裁剪機的結構設計[J].紡織科學研究,2014(1):117-119.

[8] 周曉旭.基于PLC和組態軟件的自動生產線設備開發[J].數字技術與應用,2011(2):91-93.

[9] 路甬祥.液壓氣動技術手冊[M].北京:機械工業出版社,2002.

[10] 向曉漢.三菱FX系列PLC完全精通教程[M].北京:化學工業出版社,2012.