雙壁結構鑄件內部缺陷X射線檢測定位方法研究

王本志

(1. 北京百慕航材高科技股份有限公司特檢中心,北京 100094;2. 中國航發北京航空材料研究院鑄鈦中心,北京 100095;3. 北京市先進鈦合金精密成型工程技術研究中心,北京 100095)

受鑄件結構、鑄造水平等因素的限制,鑄件內部存在缺陷的情況是難以避免的,這些缺陷如果無法準確檢測出來,會在后續應用中存在很大隱患,造成鑄件的可靠性、疲勞壽命大大降低。隨著鑄件結構越來越復雜,這個問題越來越突出。如何設計 X射線檢測透照工藝,如何依據底片快速、精確地對鑄件內部缺陷進行定位和清除,顯得尤為重要。

在 X射線檢測過程中,受鑄件結構限制或為減少曝光次數以提高效率等原因,使得雙壁(或多壁)透照技術的應用較為普遍。此時,底片上的影像是各層結構投影疊加的結果,若存在缺陷,底片不能準確、有效地反應缺陷的分布位置。因難以確定缺陷在鑄件多層結構的位置,在缺陷修復時,易出現定位不準的情況,造成返工,同時對鑄件無缺陷位置造成不必要的損傷[1—3],對無缺陷部位進行打磨、焊接,造成合金力學性能下降,同時增加鑄件表面粗糙度。

國內外不少學者對缺陷定位進行了大量研究,并已取得顯著成果,建立了各種確定缺陷在厚度方向分布位置的方法,如超聲檢測法及體視法、視差法、黑度計法等[4—5,9—12]。工業 CT斷層掃描技術是一種采用X射線斷層成像原理進行高分辨三維成像的方法,具有成像分辨率高,能夠直觀顯示材料及內部缺陷三維形態的特點,同時也可給出了缺陷埋藏深度信息,非常適合小鑄件的高分辨率三維成像檢測[6—8],但工業CT系統設備投資大,檢測耗時長,同時對于累積透照厚度大的大中型復雜結構鑄件,需配備較大功率的射線機或加速器設備,在產業化制造過程中應用局限性大。

本項目旨在研究一種 X射線檢測內部缺陷的有效定位方法,通過該方法,在 X射線檢測過程中,采用雙壁透照快速、準確、低成本地對缺陷進行定位,可以減少鑄件打磨、修補過程中,因缺陷定位不準造成的不必要返工返修和鑄件損傷,降低焊接產生缺陷及影響基體力學性能的風險,同時有助于實現缺陷精準定位,提高返修合格率,縮短生產周期。

1 原理

1.1 射線檢測的基本原理

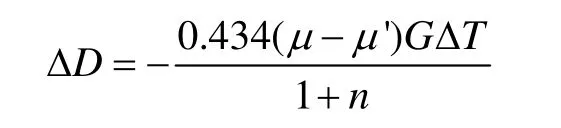

當射線束透照物體時,如果物體局部區域存在缺陷或結構存在差異,它將改變物體對射線的衰減,使得不同部位透射射線強度不同,在底片上形成黑度差,就可以判斷物體內部的缺陷或物質分布。實際射線檢測中,對于寬束射線,考慮寬束連續譜射線的衰減規律,針對實際鑄件中的缺陷,缺陷部位的黑度差用下式表達:

式中:ΔD為缺陷位置缺陷與基體本身的黑度差;μ基體的線衰減系數;μ'缺陷的線衰減系數;G為底片的梯度;ΔT缺陷的厚度差;n與射線機相關的常數。

缺陷能否在底片上形成足夠的黑度差,跟以上眾多因素有關[13],也是射線檢測內部缺陷的基本原理。

1.2 射線成像特點

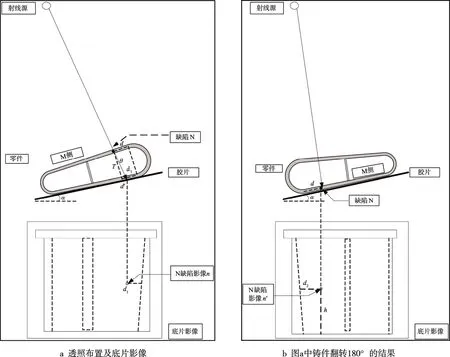

射線檢測底片上的圖像是鑄件沿厚度方向所有信息投影疊加后的結果,鑄件內部缺陷在厚度方向上的位置信息和缺陷在厚度方向的尺寸,在底片上沒有得到有效、清晰地反映。如圖1所示為鑄件互成180°透照兩次的示意圖。示意圖中某雙壁結構鑄件的 M側有缺陷N,兩次透照后得到的底片上,缺陷形成的影像分別為n和n′。設鑄件厚度為T,缺陷 D距鑄件某邊界結構的距離為d。

圖1 某雙壁結構鑄件透照及投影Fig.1 A diagram detection and projection of a double-wall casting

在圖 1a中,測得影像n距邊界結構(垂直方向)的距離為d1,則d=d1+d′,其中d′可以近似的表達為d′=T·tanθ。即d=d1+T·tanθ,其中,當對于某一確定缺陷,在本透照布置下,θ為常量。

在圖1b中,測得影像n′距邊界結構的距離為d2。此時,鑄件旋轉180°,缺陷N位于的M側緊貼底片,d=d2。

即在雙壁結構中,按圖1方式進行透照時,當缺陷位于 M 面時,則有d2>d1,反之亦成立,即若在底片上測得d2>d1,則缺陷在鑄件的 M 面,此時測量缺陷至口部邊界(水平方向)的距離h,此時缺陷的位置可以用(d2,h)表示,這種通過測量d2和h進行缺陷定位的方法稱為兩點定位法。在鑄件M面,距邊界結構距離為d2,距口部邊界距離為h的點具有唯一性,這樣實現了缺陷的準確定位,為缺陷的打磨、補焊等后續修復奠定了基礎。

2 試驗驗證

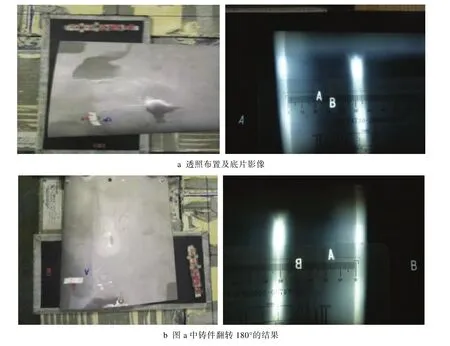

為驗證上述結論,進行模擬實驗,A面缺陷用鉛字A模擬,B面缺陷用鉛字B模擬,透照示意圖及底片影像見圖2,其中圖2a中,缺陷A緊貼膠片,圖2b中鑄件翻轉180°,缺陷B緊貼膠片。

對缺陷 A,圖 2a中距垂直方向邊界距離aA=20 mm,圖2b中距垂直邊界距離aB=13 mm,aA>aB,缺陷A在雙壁鑄件的A側。

對缺陷 B,圖 2a中距垂直方向邊界距離bA=30 mm,圖2b中距垂直邊界距離bB=35 mm,bA<bB,缺陷B在雙壁鑄件的B側。

判定結果與模擬缺陷A和B的位置一致,驗證了本方法的正確性。

圖2 模擬實驗透照布置及透照結果Fig.2 Simulation detected method and inspection result

3 雙壁結構鑄件射線檢測兩點定位法具體實施步驟

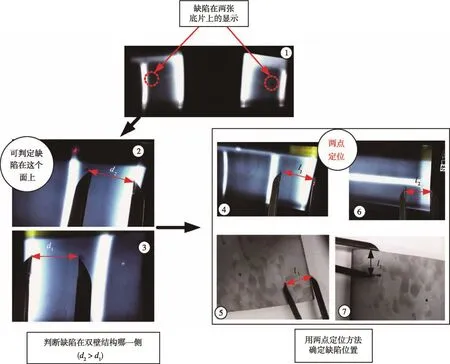

判斷雙壁結構鑄件缺陷在厚度方向的位置和尺寸,對缺陷的修補工藝制定和判定缺陷的危害性等方面是很有必要的,即可有效地減少修補工作量,又能很好地保證修補質量[5]。結合本研究中射線檢測中缺陷定位的兩點定位方法,結合某型號產品(具有典型雙壁結構)的 X射線檢測結果,說明兩點定位法實施步驟,示意圖見圖3。

圖3 雙壁結構內部缺陷的兩點定位Fig.3 Two-point locating method of double-wall structure

兩點定位法詳細步驟:

1) 對鑄件的雙壁部位互成 180°進行兩次透照,獲得圖中①所示的兩張底片1#和2#,發現缺陷在兩張底片上均有顯示。

2) 使用畫規在1#底片上測量缺陷到圖像邊界(垂直方向)的距離d1。

3) 在底片2#中測量缺陷到圖像特征邊界(垂直方向)的距離d2,比較d1和d2的大小(缺陷在距離大的一側,即若d1>d2,則缺陷在雙壁結構中鑄件緊貼底片1#的一側,后續測量時使用1#底片,反之則缺陷在雙壁結構中鑄件緊貼2#底片的一側,后續測量時應使用2#底片。下文中為便于描述,假設通過前述步驟,已確定缺陷在雙壁結構中鑄件緊貼 1#底片的一側)。使用圖像特征邊界的目的在于減小射線檢測中“邊蝕效應”帶來的誤差。

4) 在1#底片上測量缺陷到鑄件圖像外邊界(垂直方向)邊沿的距離l1。測量l1時使用鑄件圖像外邊界,目的在于該尺寸可以從底片轉移到鑄件上。

5) 保持畫規處于鎖緊狀態,以畫規l1的長度在雙壁結構中鑄件緊貼1#底片的一側劃線。

6) 在1#底片上測量缺陷到鑄件口部邊界(水平方向)的距離l2。

7) 保持畫規處于鎖緊狀態,以畫規l2的長度從口部邊界劃線。

8) 通過上述步驟得到兩條線的交點,就是通過兩點定位法得到的缺陷準確位置,對該位置實施打磨、補焊等后續工作即可。

4 結論

文中通過兩次不同方向透照,采用簡便測量的方法,建立了雙壁結構鑄件內部缺陷 X射線檢測方法定位方法——兩點定位法。該方法應用到雙壁結構鑄件內部缺陷定位、打磨及修復中,缺陷定位準確、效率高、可操作性強,缺陷定位準確率達到98%以上。

參考文獻:

[1] 張軍輝. 鈦合金焊接結構缺陷檢測與定位方法[D]. 哈爾濱: 哈爾濱工業大學, 2008.ZHANG Jun-hui. Defects Detection and Localization of Titanium Alloys Weldment[D]. Harbin: Harbin Institute of Technology, 2008.

[2] 楊飛. X射線數字成像中的缺陷定位檢測技術研究[D].太原: 華北工學院, 2003.YANG Fei. Study on Locating Defects by Digital Radiography[D]. Taiyuan: North University of China, 2003.

[3] 賈慶龍, 蘇志軍, 成曙, 等. 固體火箭發動機射線照相缺陷定位法[J]. 無損檢測, 2014, 36(2): 14—16.JIA Qing-long, SU Zhi-jun, CHENG Shu, et al. Locating Defects Method in SRM[J]. Nondestructive Testing, 2014,36(2): 14—16.

[4] BRICAULTI, MONGA O. From Volume Medical Image to Quadratic Surface Patches[J]. Computer Vision and Image Understanding, 1995, 67(1): 23—38.

[5] 李衍, 屠耀元, 鄭世才. 射線照相檢驗中的缺陷定量[J].無損檢測, 1992, 14(9): 262—266.LI Yan, TU Yao-yuan, ZHENG Shi-cai. Quantitative Research on Defects in X-ray Radiography[J]. Nondestructive Testing, 1992, 14(9): 262—266.

[6] 盧長勛. 射線檢驗缺陷深度定位新方法[C]. 2002年晉冀魯豫鄂蒙川滬云貴甘十一省市區機械工程學會學術年會, 2002: 198—199.LU Chang-xun. New Method of Locating Defects in X-ray Radiography[C]. Academic Annual Meeting of the Mechanical Engineering Society, 2002: 198—199.

[7] 喻程, 吳圣川, 胡雅楠, 等. 鋁合金熔焊微氣孔的三維同步輻射X射線成像[J]. 金屬學報, 2015, 51(2): 159—168.YU Cheng, WU Sheng-chuan, HU Ya-nan, et al. Threedimensionalimaging of Gas Pores in Fusion Welded Al Alloys by Synchrotron Radiation X-ray Microtomography[J]. Acta Metallurgica Sinica, 2015, 51(2): 159—168.

[8] 敖波, 王乃波, 何深遠, 等. 小管路焊縫內部缺陷的三維X射線成像[J]. 焊接學報, 2016, 37(5): 11—14.AO Bo, WANG Nai-bo, HE Shen-yuan, et al. Three Dimensional Imaging of Internal Defects in Small Diameter Pipe Welding Seam by X ray Microtomography[J].Transactions of the China Welding Institution, 2016,37(5): 11—14.

[9] 遲大釗, 李孫玨, 孫昌立, 等. 基于雙目視覺的缺陷深度測量方法[J]. 焊接學報, 2016, 37(11): 7—10.CHI Da-zhao, LI Sun-ju, SUN Chang-li, et al. Binocular Visual Based Defect Buried Depth Testing Method[J].Transactions of the China Welding Institution, 2016,37(11): 7—10.

[10] 陽雷. 聯箱蓋與管板焊縫 X射線檢測缺陷定位技術研究[J]. 中國核動力研究設計院科學技術年報, 2014:366—367.YANG Lei. Research on Locating Defects Method in Couplet Cover and Plate-pipe Welds[J]. Annual Report of Science and Technology of NPIC, 2014: 366—367.

[11] 梁德群, 沈杉, 楊海軍. 基于點光源X射線焊縫缺陷深度尺寸的測量[J]. 焊接學報, 2000, 21(3): 5—8.LIANG De-qun, SHEN Shan, YANG Hai-jun. Three Dimensional Imaging of Internal Defects in Small Diameter Pipe Welding Seam by X ray Microtomography[J]. Transactions of the China Welding Institution, 2000, 21(3):5—8.

[12] 任明照, 高巖. 基于視差法的焊接缺陷深度定位技術[J]. 焊接技術, 2003, 32(6): 49—50.REN Ming-zhao, GAO Yan. Depth Location Technology of Welding Defects Based on Parallax Method[J]. Welding Technology, 2003, 32(6): 49—50.

[13] 鄭世才. 射線檢測[M]. 北京: 中國機械工業出版社,2008.ZHENG Shi-cai. X-ray Radiography[M]. Beijing: China Machine Press, 2008.