近尾洲電廠定子線棒改造工藝研究

蘇 曉

(湖南五凌電力工程有限公司,湖南 長沙410004)

0 概述

近尾洲水電廠坐落于湖南省衡陽市衡南縣近尾洲鎮,安裝3臺由奧地利ELIN公司生產的燈泡貫流式水輪發電機組,單機容量21.06 MW,額定轉速75 r/min;額定電壓10.5 kV,額定電流1 286.7 A,發電機設計是480槽雙層繞組,3相星形接線,中性點不接地運行。

近尾洲水電廠于2000年12月首臺機組并網發電,2002年2月3臺機組全部投產。機組通過10多年的運行,設備健康狀況慢慢下降,在2014年11月進行1號機組C級檢修的過程中發現48號定子線棒中間部位1塊槽楔板脫落,伴隨有電腐蝕產生的白色粉末狀物質,并且存在多根線棒(包括48號線棒)槽口存在電腐蝕現象,之后對48號上層線棒進行更換,發現槽內線棒電腐蝕非常嚴重,絕大部分半導防暈層并包括層間墊條已被電腐蝕成白色粉末,槽內和槽口鐵心表面還有生銹跡象。同時檢查近尾洲電廠2號、3號機組也發現多處槽口存在電腐蝕現象,由此可以推斷其他機組定子槽內也可能存在電腐蝕現象。

1 電腐蝕產生原因

電腐蝕的產生是局部放電達到一定程度的結果,局部放電是發生在高壓絕緣空隙中的小電火花,當電壓應力超過了在這些空隙中存在的氣體的電擊穿強度時,局部放電就會發生。在發電機定子線棒槽口,線棒絕緣表面的電場分布是不均勻的,當發電機槽口電場強度達到臨界場強時,附近氣體的帶電離子發生局部游離,出現藍色的熒光,并伴有放電響聲,我們稱之為電暈,在放電的同時也伴隨著臭氧的發生。電腐蝕的進一步發展可使絕緣破壞或者線棒擊穿。

槽內電腐蝕主要由于半導防暈層沒有起到良好的效果,線棒半導防暈層與鐵心內槽沒有良好接觸,不能讓電勢差形成平緩過渡而形成明顯電位差,產生容性放電,通過長時間的作用之后從而發生槽內電腐蝕現象。

1.1 原工藝存在缺陷

近尾洲電廠定子鐵心槽設計寬度為16.7 mm,線棒設計寬度為16.1 mm,ELIN公司采用的下線工藝是用半導硅膠填充線棒與鐵心之間的間隙,在下線過程中采取在線棒直線部分靠近槽底部位涂抹適量硅膠,通過下線過程中線棒與鐵心之間的擠壓,讓多余半導硅膠填滿線棒與鐵心之間的間隙,然而此種工藝在實施過程中難以控制,工作人員添加的半導硅膠量不夠,導致在下線過程中線棒半導防暈層與鐵心之間沒有被半導硅膠充分填滿,存在空氣間隙,這勢必導致線棒半導防暈層表面與定子鐵心表面存在電位差而可能產生局部放電現象,并伴隨電腐蝕的產生,從而損壞線棒半導防暈層,更進一步損壞線棒主絕緣,通過拆除線棒可以很明顯的發現這兩點缺陷,線棒的絕大部分半導層已被腐蝕殆盡,主絕緣云母帶直接裸露在外。

1.2 空氣濕度的影響

近尾洲水電廠位于湖南衡陽,地處中南地區凹形面軸帶部分,構成典型的盆地形勢,屬亞熱帶季風氣候,入春后降水較集中,空氣濕度偏大。且近尾洲投產運行之后在燈泡頭增加了碳粉室外排除裝置,這樣勢必會將廠房內潮濕空氣沿著豎井帶入燈泡頭(特別在每年春夏之際空氣非常潮濕,空氣中水分在抗壓蓋板與燈泡頭豎井處遇冷而結露),從而增加燈泡頭內空氣整體濕度,空氣中的水分也會經過擋風板之間的間隙進入風洞跟隨冷卻系統進行循環,增加風洞內空氣濕度,從而影響線棒電腐蝕。

1.3 設計缺陷

近尾洲電廠發電機組冷卻方式為密閉內循環風冷系統。3個風管裝有6臺軸流風機,風機將冷風送經轉子支架上、下圓盤上的6個通風孔,然后流經下游側定子線棒端部、磁極間通風孔進入定、轉子間氣隙,在上游側定子線棒端部匯合后,通過6個空氣冷卻器回到軸流風機,形成一個密閉循環的通風系統。在運行過程中,風洞下游側空氣溫度為36 ℃左右,上游側空氣溫度為54 ℃左右,線棒最高溫度可達90℃以上,從通風冷卻角度看,定子溫度沿軸向分布不均勻,上游側線棒溫度高于下游側線棒溫度;定子溫度縱向分部也不均勻,因為空氣溫度越高密度越小的物理性質導致上端部線棒溫度高于下部線棒溫度。

2 改進工藝提高防暈效果

定子線棒主絕緣為F級,采用多層粉云母帶組成,外包防暈帶,與主絕緣一次模壓整體成型。

(1)線棒與鐵心間隙填充改為槽襯布包裹硅膠之后再包繞線棒下線,能更充分保證線棒與定子鐵心壁之間良好接觸,形成電位平緩過渡,并且硅膠偏軟的物理性質可以緩沖機組振動給線棒的沖擊力。

(2)待定子鐵心槽內衛生清掃干凈之后線棒下線之前,在定子鐵心槽內噴涂半導漆(X8003),提高防暈效果。

(3)改善槽楔裝配工藝,施工過程中使用楔下墊條代替ELIN公司使用的硅膠填充方式,此舉雖然在槽楔裝配工藝上有點繁瑣,但是線棒散熱和線棒壓緊程度優于之前工藝方法,便于鐵心與槽襯布良好接觸,達到良好防電暈效果。

(4)改善端頭盒澆筑工藝,使用環氧樹脂膠澆筑絕緣盒,絕緣效果更佳良好。

3 主要技術特點分析

近尾洲電廠本次定子改造線棒由東芝水電設備(杭州)有限公司設計生產,在工程中相對之前有工藝改進,所以在施工過程中存在諸多技術要點控制。

3.1 原定子線棒拆除

施工過程中要求注意鐵心保護,避免損壞鐵心導致鐵心變形,或者導致硅鋼片之間短路,若有發現應及時修復,通過鐵損實驗進行判斷。

3.2 鐵心槽內半導硅膠清理、生銹部位處理

通過測量得出近尾洲電廠定子鐵心槽寬度為16.8 mm左右,線棒設計寬度為16.1 mm,為了能夠保證下線工藝滿足要求,必須將之前殘留粘附在定子鐵心內的半導硅膠清除干凈,保證定子線棒下線過程中槽襯布能夠與定子鐵心良好接觸,達到防電暈的效果。同時也保證下線過程中不給線棒增添外來阻力。禁止使用鐵器等金屬物件施工,防止損壞硅鋼片及片間絕緣,每道鐵心槽內硅膠清掃干凈后要用通槽棒逐一驗收。在鐵心內生銹部位處理打磨過程中要順延硅鋼片方向進行處理,同時要將處理后的鐵銹和粉末雜質清除干凈。

3.3 槽襯布包繞工藝要求

近尾洲電廠定子鐵心已運行10多年,通過鐵心槽測量數據得出鐵心槽寬有輕微變形,并且線棒生產為模壓成型,線棒各部位尺寸肯定存在偏差,為了填充線棒與鐵心之間間隙的同時又保證線棒半導防暈層與定子鐵心接觸良好,東芝公司采用半導槽襯布折疊裹硅膠后再纏繞于線棒直線部分,利用硅膠的柔性將槽襯布支撐于線棒與鐵心接觸。將槽襯布對折進行包繞,下線后槽襯布開口朝上,包繞間隙為3~5 mm,包繞起始及結束位置用剪刀將槽襯布剪出斜口搭界,保證整齊。硅膠涂覆及包繞過程應在恒溫干燥環境中進行,并且不能讓硅膠附于槽襯布表層。槽襯布包繞的起始及結束位置需超出鐵心15 mm。

3.4 定子線下工藝要求

線棒壓入槽內時,不能用手壓線棒彎部,只能壓線棒的直線部分,避免線棒偏向受力而損壞線棒,且壓入線棒時需上下2人同時使用恒壓力(禁止使用寸勁),保證受力均勻,同時,在線棒下線時禁止使用工具敲擊線棒中部。線棒下線完成后壓緊工具不能太松,避免線棒沒有貼到槽低,導致線棒安裝不牢固同時導致槽襯布與鐵心接觸不好;也不能太緊,避免讓線棒承受太大壓力而損傷線棒絕緣,或使線棒受力不均勻而變形。

3.5 槽楔裝配工藝要求

近尾洲電廠定子共480槽,每槽裝配7片槽楔,共3 360片槽楔。在裝配槽楔之前要將燕尾槽內硅膠清除干凈。根據槽楔與線棒之間的空隙選擇合適的楔下墊條(楔下墊條厚度有型號為:0.2 mm、0.5 mm、1 mm、2 mm,),并在槽楔打入的過程中及時根據槽楔的松緊度調整楔下墊條的厚度,槽楔打入后用打音的方法檢查槽楔的空鼓情況(單根槽楔空鼓部分不能超過1/3,兩端槽楔不能空鼓)。

對于兩端的槽楔,在打入之后應按照廠家要求,在槽楔外邊面與燕尾槽接觸位置涂抹環氧樹脂膠固定(按照A/B組分5:1配比調制)。

3.6 并頭銅排焊接

所有線棒之間的端部連接(包括匯流銅排)均采用銀銅硬焊連接方式,各焊接接頭焊料充實。線棒端頭主絕緣在焊接過程中因高溫而碳化變黑的部分要清理干凈;焊接表面處理光滑:無棱角、銹蝕、氣孔及空洞現象出現,單個焊接接頭的直流電阻測量值測量合格。

3.7 端頭盒澆筑

端頭盒環氧樹脂膠澆筑前應進行固化試驗,根據試驗結論確定攪拌時間和作業時間。環氧樹脂澆筑絕緣盒相比于之前絕緣等級更好。

4 試驗結論

定子線棒改造后的質量通過實驗進行考究。

4.1 線棒抽檢試驗

對線棒總數含備品共計1 056根進行抽檢,其中絕緣電阻、起暈、耐壓按5%(取整按53根)抽試率抽檢;介損按3%(取整按32根)抽試率抽檢。

(1)絕緣電阻:用2 500 V兆歐表,單根線棒絕緣電阻值最低為21.7 GΩ,合格。

(2)起暈試驗:單根線棒在1.5 Un即15.75 kV暗室目視觀察不起暈,合格。

(3)介損:抽檢常態介質損耗角正切tgδ%最大1.47(要求tgδ0.2 Un≤2%);抽檢常態介質損耗角正切增量△tgδ%最大為0.945(要求tgδ0.6 UN-tgδ0.2 UN≤1%)。

(4)耐壓:單根線棒工頻耐壓2.75 UN+2.5 kV即31.4 kV,1 min絕緣未擊穿,高阻未出現閃烙、燒損現象,合格。

4.2 線棒交流耐壓

下層線棒嵌裝后加電壓至(2.5 Un+ 2 kV)即28.25 kV 1 min通過;上層線棒嵌裝后加電壓至(2.5 Un+1 kV)即27.25 kV 1 min通過。

4.3 槽電位抽檢試驗

下線完成后對上下層線棒進行槽電位抽檢測量,槽電位均低于0.35 V,非常符合規程要求(≤10 V)。

4.4 定子線棒改造完成之后整體試驗

試驗條件:環溫:12 ℃ 線棒溫度:41 ℃ 濕度:45%

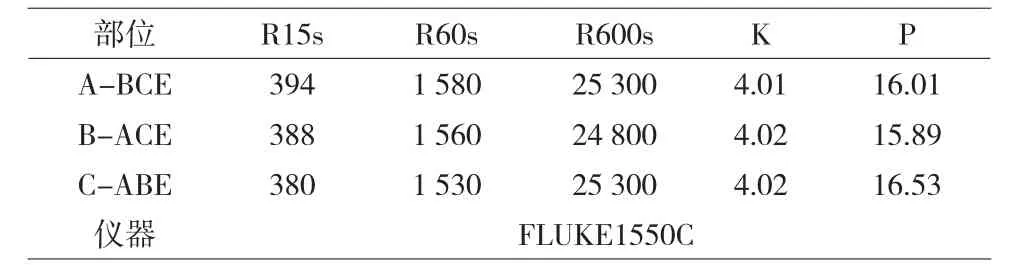

(1)絕緣電阻測量(表1,單位:MΩ)

表1

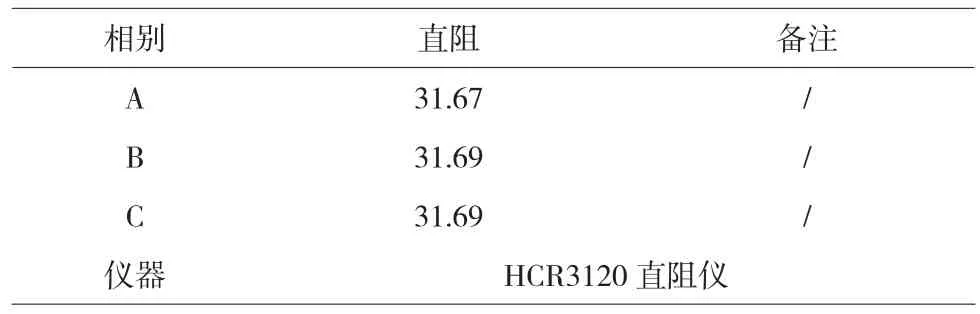

(2)直組測試(表2,單位:mΩ)

表2

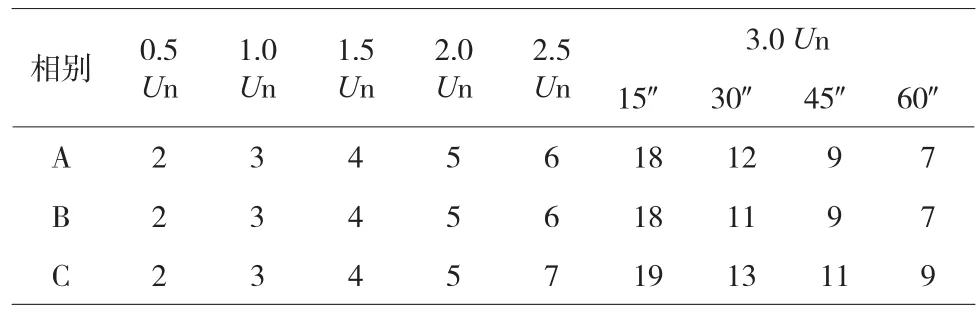

(3)直流耐壓及泄漏電流數據(表3,單位:μA)

表3

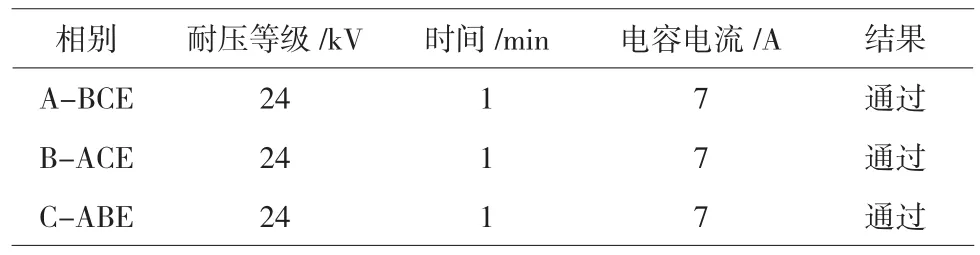

(4)交流耐壓數據(表 4)

表4

通過數據觀察,新定子線棒各項指標合格,效果非常好,可以投入運行。

5 總結

近尾洲電廠1號機組定子線棒改造后在開機過程中升壓、升流等各項試驗數據合格,運行過程中其實際的出力、振動各項運行指標滿足要求,運行中定子線棒溫度、定子鐵心溫度相比改造前平均降低7 ℃左右,現在整體運行狀況良好,徹底解決了定子線棒槽口電腐蝕、槽內電腐蝕情況。保證了機組的安全健康穩定運行。后續近尾洲電廠將繼續進行剩余2號、3號機組的定子線棒改造。其他同類型電廠也可借鑒此工藝技術。