雙組分聚氨酯膠粘劑的制備及施膠工藝的研究

魏潤利

(陽煤集團太原化工新材料有限公司,山西 太原 030000)

我國聚氨酯膠粘劑于20世紀60年代就已開始研制,直到20世紀90年代才具有顯著規模,但我國聚氨酯膠粘劑與國外在行業產品質量和安全環保的管理及標準方面仍有顯著差距。目前,國內同類產品很少有統一的行業質量標準,安全環保標準也比國外落后。

本文以乙二醇降解的廢聚氨酯產物和聚合MDI為主要原料,探討雙組分聚氨酯膠粘劑的配方和制備工藝,通過加入相關助劑改變聚氨酯膠粘劑的固化時間及性能,來達到實現一定用途的目的,為廢聚氨酯材料的資源化利用提供了一條新途徑。

1 熱固化聚氨酯膠粘劑的制備

1.1 甲、乙兩組分不同比例時膠粘劑凝膠時間和固化時間的測定

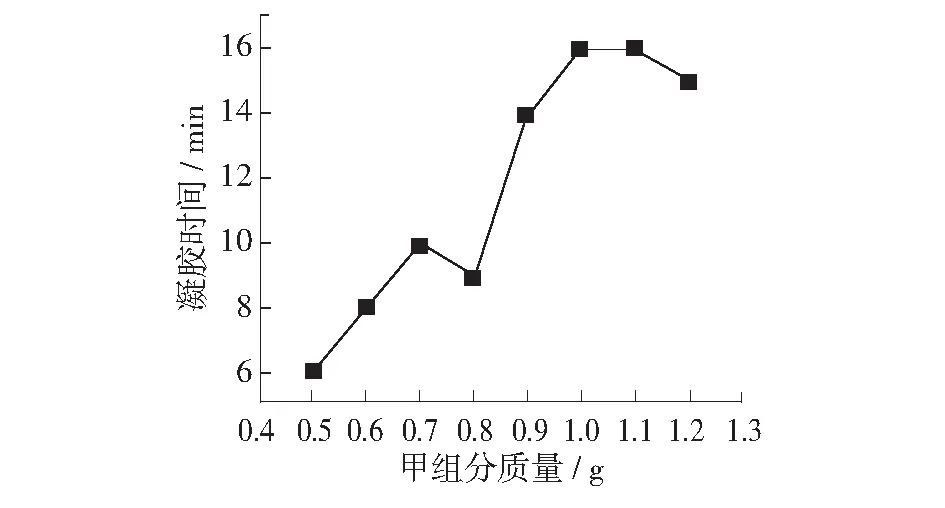

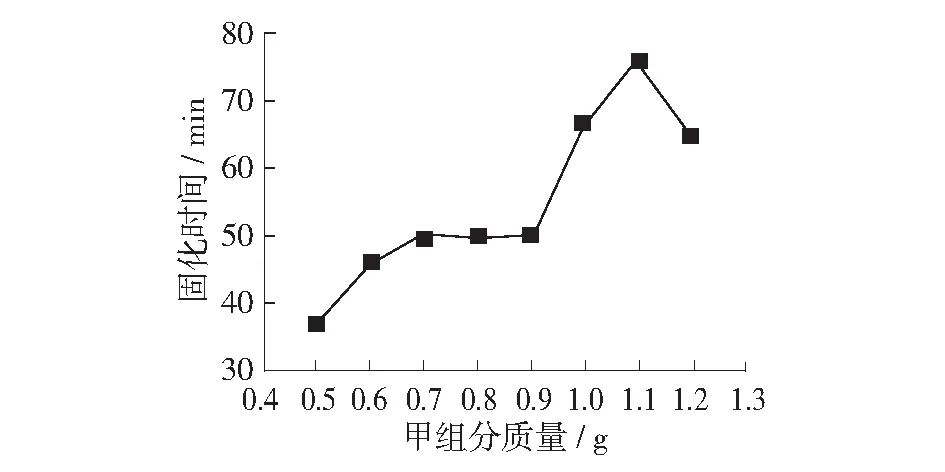

將甲組分(聚合MDI,俗稱“黑料”)、乙組分(降解的聚酯多元醇,俗稱“白料”)在室溫(17.5 ℃)下,按不同質量比(固定乙組分為1 g)均勻混合,制成膠粘劑,分別測定不同比例組分時膠粘劑的凝膠時間和固化時間[1]。實驗結果見圖1和圖2。

從圖1、圖2中發現,隨著黑料成分的增多,凝膠時間和固化時間均呈遞增的趨勢,涂布操作時間較長。綜合考慮原料的費用問題,結合凝膠時間和固化時間的測定得出,當甲、乙兩組分的質量比是0.7∶1.0時,凝膠時間和固化時間均合適,并且黑料的用量也少,節省了費用。

圖1 甲組分質量對凝膠時間的影響

圖2 甲組分質量對固化時間的影響

1.2 甲、乙兩組分不同質量比對膠粘劑的剪切強度的影響

室溫下(19 ℃),將甲組分、乙組分分別按照如下質量比混合均勻(固定乙組分質量為1 g),涂抹在一片實驗鋼板上后,將另一塊鋼板粘接在上面,搭接面積為15.0 mm × 25.0 mm,并施加一定的壓力使其固定,在烘箱中于80 ℃條件下烘干3 h,后用用NLW-20型膠粘劑拉伸剪切試驗機按GB7124標準,測定其剪切強度,做兩組平行試驗,減小誤差,結果如第21頁圖3所示。

圖3 剪切強度隨甲組分的增加而變化的曲線

由圖3可知,在一定溫度條件下制成的膠粘劑的剪切強度有一定的變化規律,當白料組分一定時,隨著黑料加入量的增加,剪切強度增大,并且當黑料的成分相對于白料成分比例較少時,鋼板的剪切面較脆,韌性差,硬度小,剪切強度測定值小;當黑料與白料成分達到一定比例時,剪切面開始變硬,韌性增強,剪切強度值變大。究其原因是,黑料越多,當異氰酸酯基團過量時,能夠與潮氣產生脲基甲酸酯、縮二脲等,硬段含量增加,并且在加熱固化時異氰酸酯會發生交聯反應,增加交聯度,提高了膠層的內聚強度,使剪切強度增大[2]。

1.3 甲、乙兩組分不同比例時膠粘劑耐溫性的測定

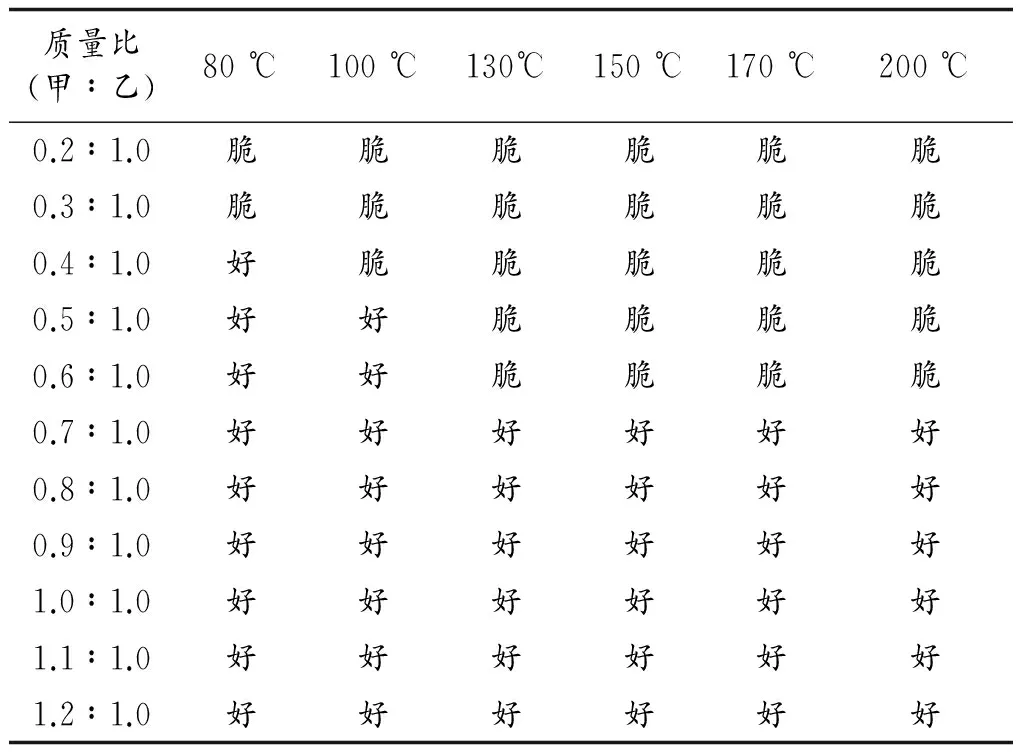

將甲、乙兩組分在室溫(16 ℃)下,按不同比例均勻混合,制成膠粘劑,分別測定不同比例組分時膠粘劑分別在80、100、130、150、170、200 ℃時的耐溫性能。通過在高溫條件下加熱后,立即趁熱觀察膠粘劑的變化情況(變軟或變成韌性較差的塊狀固體,表明耐溫性較差)。實驗結果見表1。

表1 甲、乙組分不同質量比時在不同溫度下的耐溫性能

從表1中可以看出,甲乙組分比為0.2∶1.0和0.3∶1.0時,在80 ℃以上產物均成粉末狀;甲、乙組分比為0.4∶1.0時,在100 ℃以上產物均成粉末狀;甲乙組分比為0.5∶1.0和0.6∶1.0時在130 ℃以上產物均成粉末狀;其余不同組分比時均不出現粉末狀。

原因可能是當固化時,—NCO基團參與膠的固化反應,產生化學黏合力,多余的異氰酸酯基團在加熱固化時,還可以產生脲基甲酸酯、縮二脲等,增加交聯度,提高了膠層的內聚強度和耐熱性。當處于130 ℃以上時,異氰酸酯基團與氨基甲酸酯或脲鍵反應,產生交聯鍵,且在此溫度以上,所產生的氨基甲酸酯、脲基甲酸酯或縮二脲很不穩定,會發生分解反應。

若甲組分加入量太少,與乙組分反應不完全,則漆膜發軟或發黏,耐水解、耐化學藥品等性能都會降低。若甲組分加入量太多,則多余的異氰酸酯就吸收空氣中的潮氣轉化成脲,增加交聯密度和耐溶劑性,但漆膜較脆,不耐沖擊。

2 相關噴涂工藝的探究

2.1 混合物不同進料管長度對膠粘劑性能的影響

噴涂工藝的實驗過程:空氣壓縮機在0.50 MPa~0.75 MPa下工作,在足夠高的壓力強度下噴槍能夠正常工作。噴槍兩噴液口噴出物料相交點距噴槍口20 cm,噴槍距地面距離在35 cm左右。甲、乙兩組分的黏度對一定壓力下噴槍的噴涂具有較大的影響,通過綜合考慮,將甲組分用二氯甲烷稀釋至質量分數為40%,乙組分用二氯甲烷稀釋至質量分數為50%,使其達到噴涂所需要的黏度。通過空氣壓縮機,使甲、乙兩組分在噴槍兩噴頭分別噴出,按一定比例充分混合,達到預期效果。

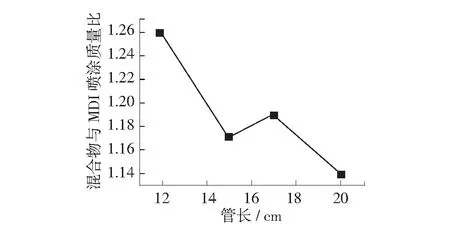

噴槍的不同進料量決定著聚氨酯膠粘劑性能的好壞,而進料管的長度對進料量的大小有一定的影響。本實驗采用單一變量法,探究混合物不同進料管長(固定聚合MDI的進料管長為12 cm)對產物性能的影響。事先配制好混合物(7∶1)并加入相應質量的催化劑和增塑劑,充分混合,放置12 h后,進行實驗,結果見圖4。

圖4 不同管長對混合物與MDI噴涂質量比的影響

從圖4中可以看出,隨著混合物進料管長度增加,混合物與MDI噴涂質量比大體減小,這是由于,在相同的氣泵壓力下,進料管長不利于將料液吸入噴槍。不同管長得到產物的韌性相差不大且都不盡人意,并且可觀察到沒有完全固化的現象。這個現象在固化時間上也得到了證明,產物在較長時間內都不能固化。通過試驗,選擇混合物進料管長為12 cm,噴槍到地面距離為35 cm左右為宜。

2.2 混合物不同黏度對膠粘劑性能的影響

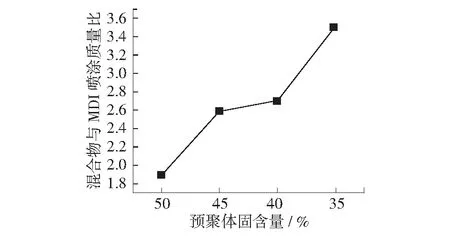

混合物黏度的大小在一定程度上影響著噴槍的噴涂量,進而影響著聚氨酯膠粘劑的性能。本實驗采用單一變量法,探究混合物不同黏度時,噴槍的噴涂量及產物的韌性等性能。事先配制好50%的混合物(7∶1)并加入相應質量的催化劑和增塑劑,充分混合,放置12 h后,用二氯甲烷逐級稀釋混合物,配制固含量分別為50%、45%、40%、35%的混合物,進行實驗,實驗結果見圖5。

圖5 混合物不同黏度對噴涂質量比的影響

從圖5中可以看出,隨著混合物固含量的降低,混合物與MDI噴涂質量比在逐漸增大,也就是說,預聚體黏度越小,混合物的噴涂量越大。根據實驗觀察到,只有固含量為35%時產物的韌性相對較好,其余都很一般,且所有產物的固化時間都較長。由于不同固含量的產物的固化時間和韌性都相差不大且工業產品要求產品固含量不能太低,因此,通過綜合考慮,選擇固含量為50%的混合物作為噴涂的主要原料[3]。

3 結論

1) 在一定溫度下,降解物與聚合MDI的質量比為1.0∶0.7,凝膠時間、固化時間、固化溫度、膠層的耐熱性能及粘接性能等滿足制備熱固化雙組分聚氨酯膠粘劑的要求,凝膠時間為10 min,固化時間為50 min,剪切強度為7.198 MPa。

2) 選擇兩進料管長均為12 cm,混合物固含量為50%,聚合MDI固含量為40%,適合噴槍的噴涂施膠,此時得到的產物固化時間和各項性能指標較好。

3) 本研究為廢聚氨酯材料的循環利用提供了必要的實驗依據,為進一步的開發利用指明了方向。本工藝對儀器設備要求簡單,實驗條件易達到,便于推廣生產,因此其應用前景十分廣闊。

參考文獻:

[1] 李紹雄,劉益軍.聚氨酯樹脂及其應用[M].北京:化學工業出版杜,1998.

[2] 肖海依.雙組分聚氨酯膠粘劑仍將主導市場[J] . 浙江新東方油墨集團,2005(7):15.

[3] 山西省化工研究所.聚氨酯彈性體手冊[M].北京:化學工業出版社,2001:88.