乙二醇生產現狀及發展趨勢探析

李 偉

(陽泉煤業(集團)有限責任公司,山西 陽泉 045000)

1 乙二醇用途

乙二醇又被稱為甘醇,屬于最簡單的脂肪族二元醇,在石油化工生產過程中屬于基礎原料,可以被廣泛應用至潤滑劑、增塑劑以及防凍劑的生產方面,還可以用于制作涂料、照相顯影液以及油墨等材料,具有較為廣泛的用途。與乙醇化學性質相似,乙二醇也可以與有機酸、無機酸生成酯,一般只有一個羥基參與化學反應,之后,通過加熱、增加酸用量等方法促使2個羥基參加化學反應,且均形成酯。同時,乙二醇也可以與堿金屬生成醇鹽,在制藥行業中被用作水合劑與溶劑。但乙二醇具有較強的溶解能力,且很容易被代謝氧化,會生成有毒草酸,因此,盡量不要將其用作溶劑。

2 乙二醇生產工藝

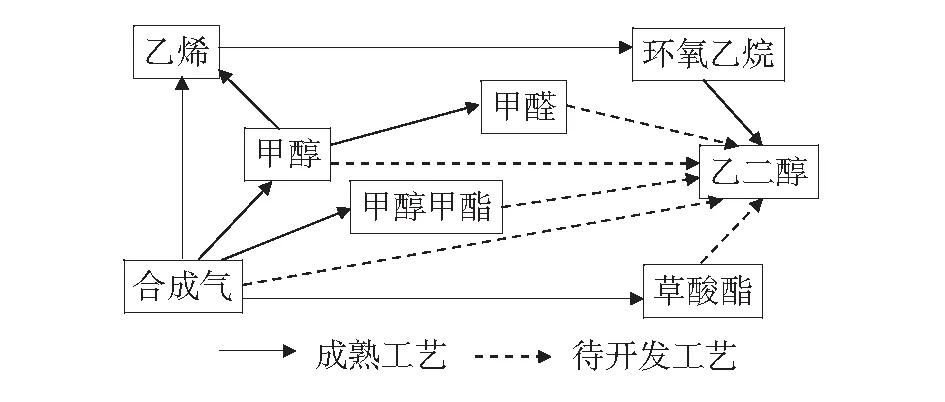

石油法與非石油法屬于乙二醇的兩種生產工藝,其中,乙烯屬于石油法中使用的基礎原料,且其環氧乙烷催化后會得到乙二醇,而非石油法生產過程中,乙二醇的合成原料為合成氣。

2.1 石油法生產工藝

目前,國內外乙二醇的生產過程中均采用石油法,其生產原料為乙烯與氧氣,催化劑為銀,穩定劑為甲烷與氮氣,生產期間,乙烯可以被直接氧化為環氧乙烷,之后再生成乙二醇。石油法生產工藝較為成熟,得到了廣泛使用,但其卻需要較大用水量,因此,并不適用于缺乏水資源的地區。同時,乙二醇生產原料也會受到石油價格的影響,存在較大的波動范圍,催化技術更多依賴國外,且生產期間會出現較多副產品,產品回收率較低。目前我國企業在實際生產過程中,受技術因素、材料采購因素以及地域因素的影響,以致石油法生產乙二醇成本要遠遠高于其他國家[1]。

2.2 非石油法生產工藝

在非石油法生產過程中,主要利用煤或天然氣生產,合成氣在制取后,可以利用間接或直接法制成乙二醇。根據中間產物類型,間接合成法又可以被分為氧化偶聯法以及甲醇甲醛法。且根據國家標準規定,在乙二醇的制取過程中應鼓勵發展200 kt/a及以上的項目,且限制200 kt/a以下的乙二醇項目。

20世紀80年代,合成氣制取乙二醇技術首次在我國提出,且隨著石油價格的不斷提升,煤化工行業的進程也在不斷加快,合成氣制取乙二醇技術得到了全面快速發展。圖1為合成氣制取乙二醇的具體生產流程。

圖1 合成氣制乙二醇不同生產工藝流程圖

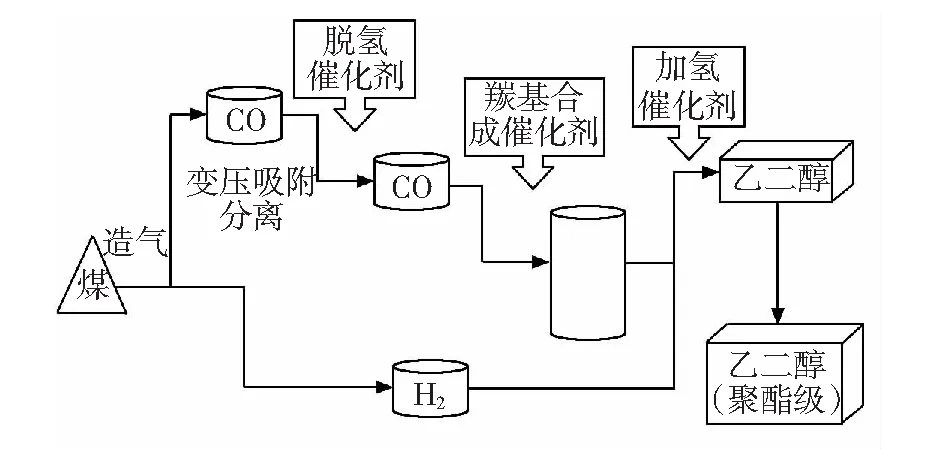

首先,直接法合成乙二醇,在理論層面看來,利用合成氣制取乙二醇的技術成本最低,且流程簡單可行,具備較低的轉化率及自身反應選擇性,實用價值較大。在直接合成乙二醇的過程中,需要活性較強的催化劑以及較大的壓力,且需要十分精準的控制技術,因而很難得到大幅度的推廣與使用。其次,甲醇、甲醛合成法生產乙二醇,如,甲醇脫氫二聚法、羥基乙酸法、甲醛縮合法、甲醛與甲酸甲酯偶聯法等,這些生產工藝基本處于試驗階段,并未被用于實際工業生產過程中。再次,氧化偶聯法,主要使用一氧化氮、一氧化碳、氧氣、氫氣等作為生產原料,NO與O2反應生成N2O3,之后再與甲醇反應,生成亞硝酸甲酯,加入催化劑后,其與CO會發生偶聯反應,生成草酸二酯,并加氫催化生成乙二醇[2]。圖2是草酸酯制成乙二醇的具體工藝流程圖。

圖2 草酸酯制乙二醇工藝流程

由圖2可以得知,煤在經過造氣后,會變壓吸附分離為一氧化碳與氫氣,其中,一氧化碳會在合成催化反應后制成草酸酯,并在與氫氣反應后生成粗乙二醇,在精餾后得到聚酯級乙二醇。

在一氧化碳合成草酸二酯時存在兩種方法,一是液相法,由美國聯合石油公司提出,但這種方法會嚴重腐蝕生產設備。于是在1978年,由日本及美國公司聯合開發了新的工藝路線,有效避免了生產設備被腐蝕問題,建成了專用的草酸二丁酯工藝生產裝置,但此種生產方式存在多種問題,不但生產效率較低,且期間還會產生較多副作用產物,需要在加壓20 MPa時才可以完成全部反應。二是氣相法,主要由日本公司研發,生產過程中需要80 ℃~150 ℃的溫度與0.5 MPa的反應壓強。此種生產工藝已經在模擬試驗中得到有效證實,反應速率較快。同時,這種生產工藝的使用也使得加氫制乙二醇的生產工藝獲得了較快進展,加氫壓力明顯下降。在生產草酸酯的過程中,上述兩種方法比較發現,氣相法具備更為溫和的反應條件,且加氫壓力較低,因此較為適合工業生產[3]。

2.3 工藝成本對比分析

幾種乙二醇的生產工藝中,生產成本最高的工藝是乙烯法,生產成本最低的工藝是煤制法。在制備乙二醇的過程中,電石爐氣與焦爐氣的生產成本較低,得到了廣泛采用,且很可能成為乙二醇未來的生產發展方向。

3 乙二醇生產現狀分析

1984年,北京燕山石油化工企業引入了第1套乙二醇生產裝置,此后,石油乙烯氧化法在國內獲得了快速發展。2005年,我國乙二醇的產能已經達到了1 390 t/a,表觀消費量已經達到了5 090 kt/a,而至2010年,乙二醇產能已經達到了3 560 t/a,表觀消費量達到了6 644 kt/a,我國已經成為世界上乙二醇消費量最大的國家。

截止2011年,我國生產乙二醇的企業已經達到了16家之多,總生產能力達到了3 559 kt/a,中石化的生產廠家有9家,中石油的生產廠家有4家。中石化集團旗下企業主要包括燕山石化、揚子石化、天津石化、茂名石化等,而中石油集團旗下企業主要包括遼陽石油、吉林石油、撫順石油、新疆獨山子等。同時,調查發現,石油法工藝產能為3 358 kt/a,非石油法工藝產能為200 kt/a,由此可知,在生產乙二醇方面,發展非石油法具備十分重要的意義,可以有效減輕對石油資源的依賴性。當前,我國在建及計劃建設煤制乙二醇項目的產能占據總乙二醇企業產能的80%左右,在建及計劃建設企業在乙二醇生產過程中占據十分重要的地位[4]。

4 乙二醇生產新技術

生產乙二醇時,最為廣泛采用的制備方法為石油法,但由于環氧乙烷的轉化率較低,為了提升轉化率還需要增加用水量。對此,在此技術發展過程中應開發新的催化工藝,以有效降低用水量,降低環氧乙烷的轉化率,提供更多的乙二醇生產制取工藝方法。目前,國內企業非石油法制取乙二醇的主要材料是煤,且生產期間主要采用成本較低且轉化率較高的催化劑。在使用氣相法合成草酸酯時,其催化劑主要成分為Pd,Al2O3為載體。對比分析發現,當反應溫度為120 ℃時,催化劑的使用效果最佳,但此項技術卻并未投入實際生產過程中。

目前,內蒙通遼金煤化工企業已經開始廣泛使用草酸酯工藝技術,且工業化裝置的建設標準為200 kt/a,在工業生產過程中,其屬于最早利用煤制乙二醇方法的企業。在此后的生產中,內蒙通遼金煤化工企業將工業化裝置由以往的200 kt/a調整為150 kt/a,且工藝流程也得到了優化打通,在改進后,此套工業裝置的生產負荷已經達到了設計能力的75%以上,乙二醇生產能力得到了大幅度提升。

5 結束語

隨著現代工業技術的快速發展,乙二醇的社會需求量也在不斷增加,但乙二醇主要利用石油材料制取,為了減輕對原料的依賴性,企業應在遵循乙二醇發展趨勢的基礎上,綜合考慮技術開發、環境保護等方面,開發適合的非石油法生產乙二醇技術,創新生產工藝,從而最大程度地減輕對石油的依賴性。

參考文獻:

[1] 張有政,趙彩云,曲順利.乙二醇生產工藝的現狀及發展趨勢[J].氮肥技術,2012,33(4):41-46.

[2] 王鵬飛,馮立靜.煤制乙二醇的現狀以及發展趨勢[J].中國石油和化工標準與質量,2013(17):30.

[3] 龐紀峰,鄭明遠,姜宇,等.乙二醇生產和精制技術研究進展[J].化工進展,2013,32(9):2006-2014.

[4] 戴本慧,席宏波,周岳溪,等.乙二醇生產廢水中特征污染物含量的測定[J].化工環保,2013,33(2):175-178.