硅電池片傳送過程表面劃傷臟污的研究

武佳娜, 李雪方, 孟漢堃, 焦朋府

(山西潞安太陽能科技有限責任公司,山西 長治 046000)

1 硅電池傳送過程中不良片的產生

太陽能電池片的生產過程包括濕制程、熱制程及絲網印刷等。濕制程鏈式設備自動加載、卸載由傳輸皮帶傳送硅片。全自動硅片上料、下料機是太陽能電池片生產過程中的重要設備之一[1]。在傳送過程中,如果皮帶對硅片的磨擦過大,硅片表面極易出現劃傷臟污現象導致出現不良片。使用Electroluminescent電發光測試儀(簡稱EL測試儀)進行檢測,不良片的圖像如圖1。

圖1 EL測試儀下帶有劃傷臟污的電池片

2 硅電池片傳送過程表面劃傷臟污原因分析及優化

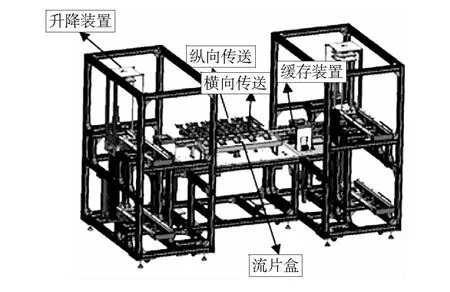

從設備結構可以看出,自動上料設備是將硅片傳送入濕制程設備內進行工藝任務。自動下料設備是將完成工藝任務的硅片,自動導入空載體中。上料、下料設備主要由縱向傳送皮帶、橫向傳送皮帶、緩存裝置、升降裝置組成,如圖2。劃傷臟污包含上料臟污和下料臟污兩種類型。上料機沾染的臟污,硅片在槽體內進行化學品清洗腐蝕過程中,可以清洗去除。而下料機沾染的臟污,直接影響成品電池片的良率及轉換效率。

圖2 硅片下料機的結構簡圖

下料機的關鍵性能指標為裝片效率、碎片率和臟污率[2]。本文主要研究如何降低臟污率。首先對劃傷臟污產生的具體位置進行測試,使用dummy wafer分別對下料機的縱向傳送皮帶、橫向傳送皮帶、緩存裝置、升降裝置位置的皮帶進行驗證,得出劃傷臟污出現在下料設備的縱向傳送皮帶。硅片在皮帶上傳送的過程中,為了拉大與后一排硅片的距離,硅片在濕制程設備對接皮帶處剛接到硅片就加速行駛。這種加速傳送方式,會增加皮帶與硅片間的摩擦力,導致硅片表面出現劃傷臟污的現象[3-5]。

2.1 結構分析

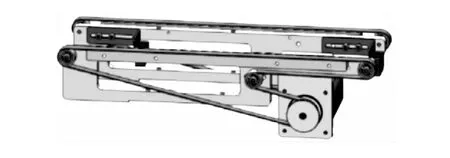

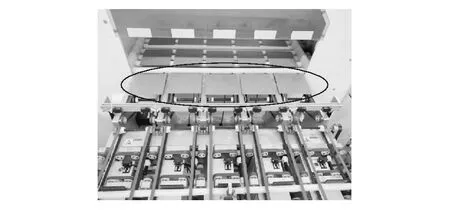

縱向傳送皮帶分為兩截,如圖3所示為下料機的縱向傳送段的第一截。此截為對接皮帶,簡稱“皮帶一”,它的作用是將濕制程設備流出的硅片加速傳送,給后一排硅片留出足夠的路徑即裝載時間。

圖3 下料機縱向傳送第一截(簡稱“皮帶一”)

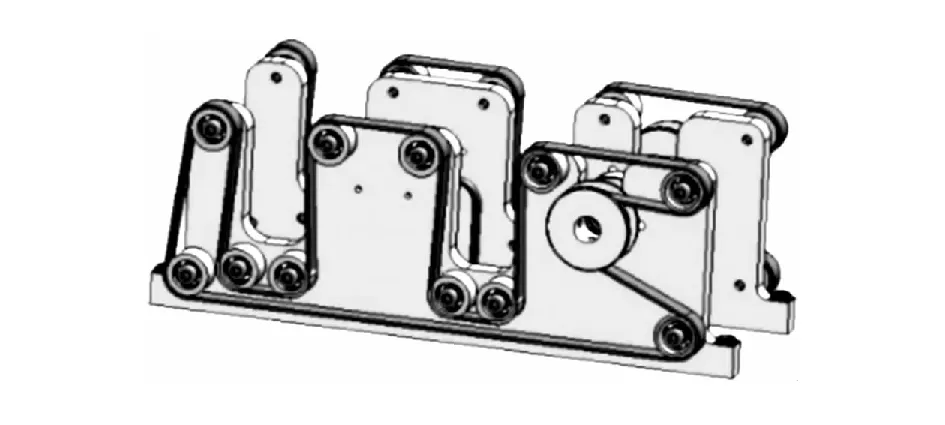

縱向傳送皮帶的第二截,簡稱“皮帶二”,是通過控制皮帶的運行速度,使硅片停在橫向傳送皮帶上,且5條道的硅片在交接處排列整齊,如圖4所示。

圖4 下料機縱向傳送第二截(簡稱“皮帶二”)

下料機在縱向傳送過程中,“皮帶一”和“皮帶二”為了給后排硅片爭取更多的流出時間,與濕制程設備對接的皮帶一剛接到硅片就立即加速運轉,拉大縱向硅片之間排與排的距離。使用這種加速的傳送方式,會增加皮帶對硅片表面的相對摩擦,從而出現皮帶印跡臟污的現象[6]。

2.2 測試分析

1) 測試一:縱向傳送“皮帶一”與硅片的接觸面積測試,見圖5。

圖5 縱向傳送“皮帶一”與濕制程設備對接處

由表1可見,皮帶與硅片未完全接觸時,受力面積小,在傳送過程中,產生較大的摩擦力,致使硅片表面產生劃傷臟污;而硅片完全接觸皮帶時,如圖6,受力面積增大,傳送過程的皮帶摩擦力相對較小,未出現劃傷臟污的現象。由此可見,硅片與皮帶的接觸面積增大,皮帶對硅片的局部摩擦力減小,可以改善劃傷臟污的現象。

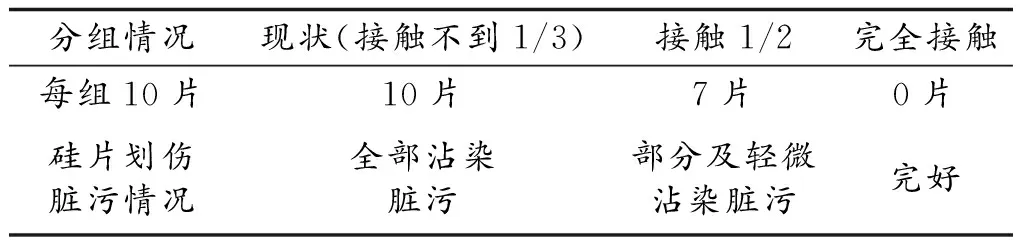

表1 硅片運行至與“皮帶一”對接處的接觸面積測試

圖6 縱向傳送“皮帶一”與濕制程設備對接處(硅片完全接觸)

2) 測試二:皮帶運行速度參數設置測試

通過測量運行路徑,軟件優化,對傳送皮帶的轉向、速度等參數進行控制。具體為三方面的速度設置,設置一是“皮帶一”接片至硅片完全接觸的速度;設置二是硅片完全接觸皮帶后,皮帶的加速度;設置三是硅片運行至“皮帶二”后,最終停在橫向皮帶上的減速度。 經過測試,考慮產量、碎片率、臟污率后,得出了最佳的速度設置,如表2。

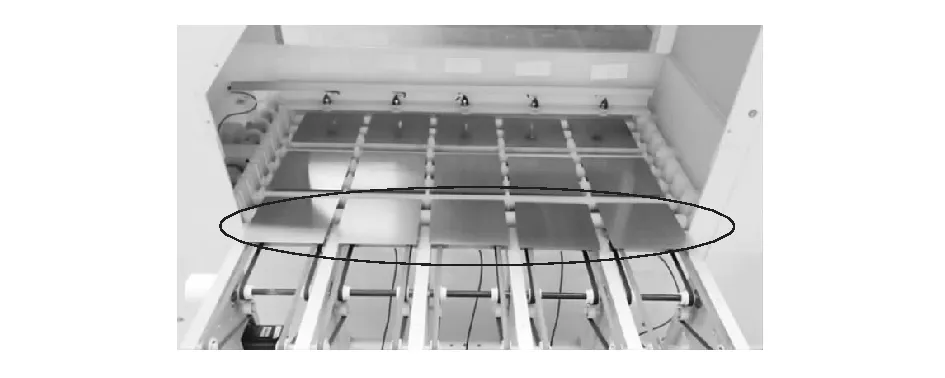

調整后的傳送速度是,硅片運行至“皮帶一”時,“皮帶一”與濕制程設備的速度一致;待硅片完全接觸皮帶(如圖6)后,“皮帶一”的加速度為9 000 mm/min;硅片運行至“皮帶二”時,“皮帶二”要先匹配“皮帶一”的加速度進行接片,待完全接觸后,減速度為9 000 mm/min,最終停在橫向皮帶上,并由感應器響應排列整齊避免進入載體的過程中發生堵片或者碎片現象,如圖7。這樣的設置有效地減少皮帶對硅片的磨損。

圖7 感應器響應后硅片的排列效果

2.3 優化前、后對比

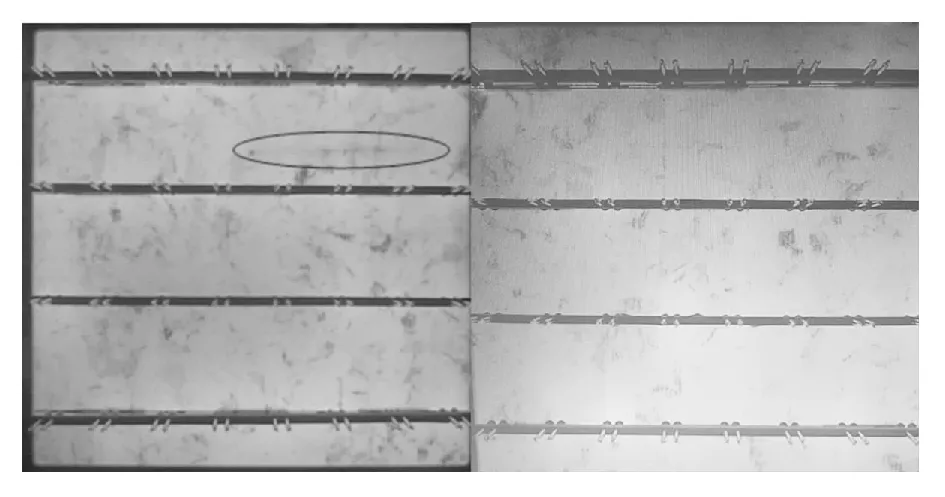

下料機傳送速度優化后,硅片在傳送過程中的劃傷臟污已經明顯改善,如圖8。

圖8 EL測試儀下帶有劃傷臟污的電池片(左)及優化后的電池片(右)

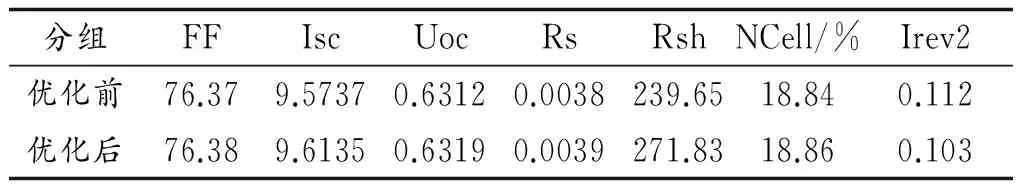

對測試片進行分類,優化前和優化后,繼續進行后續工藝,得到如表3電性能參數。

表3 優化前后的電性能參數

下料機皮帶優化后,使用最佳參數設置,電池片的劃傷臟污EL不良片明顯消失;在電性能參數方面,大部分參數有少量提升,但此項仍需要更多的驗證。

3 結論

通過對傳送過程中皮帶摩擦硅片而產生劃傷臟污的原因進行分析,從下料機的結構開始研究,經過實驗研究對產生劃傷臟污的皮帶運轉速度的參數進行調整設置,得出優化傳送速度的具體方案:“皮帶一”的運行速度與濕制程設備速度一致,硅片完全接觸皮帶后,“皮帶一”加速度行進,加速度為9 000 mm/min,硅片運行至“皮帶二”時,先匹配“皮帶一”的加速度進行接片,硅片完全接觸后,減速度行進,減速度為9 000 mm/min,最終使硅片停在橫向皮帶上。這樣的設置減少了皮帶對硅片的磨損,有效地去除了硅片在傳送過程中產生的劃傷臟污,使全自動硅片下料機具有良好穩定性。

參考文獻:

[1] 苗俊芳,李安華,廖鑫.硅片自動上下料設備的研制[J].物流工程與管理,2012,34(6):123-124.

[2] 任耀華.太陽能電池清洗自動上下料設備的研究[J]。電子工業專用設備,2016(4):42-45.

[3] 席思南,王鵬鵬. 太陽能電池片傳輸中的表面臟污分析與優化[J].電子工藝技術,2016,37(6):367-369.

[4] 宋玉琴,劉凱凱.基于機器視覺的太陽能電池片外觀缺陷檢測[J].單片機與嵌入式系統應用,2015(2):71-74.

[5] 李佶遜.基于圖像處理的低效率太陽能電池片自動檢測[J].電子科技,2014(11):42-44,55.

[6] 岳軍.石墨舟上下料機的研究[J].電子工藝技術,2015,36(6):361-363.