脫硫脫硝活性炭成型工藝條件研究

陳春林

(大同煤業金鼎活性炭有限公司,山西 大同 037000)

脫硫脫硝活性炭,俗稱活性焦,屬于煤質顆粒活性炭范疇,其專用領域為火電廠尾氣、大型火爐尾氣以及鋼鐵廠燒結尾氣等制煉尾氣處理工作的專用產品,具有脫汞、脫砷、降低粉塵污染等處理作用的同時,主要可同步凈化SO2和NOx。因脫硫脫硝活性炭的使用規模大,因此對活性炭提出了可循環利用的要求,為達到該要求,就必須保證脫硫脫硝活性炭強度、顆粒大小合格、可重復利用特征等符合要求。

1 活性炭脫硫脫硝原理

如圖1脫硫脫硝工藝流程圖所示,活性炭脫硫脫硝工藝為:先將含氮氧化物、含硫氧化物通過除塵與水間接換熱冷卻,利用風機將其送入吸附塔中,活性炭在吸附塔內隨移動床進行下移運動,下移過程中,通過提升機在吸附塔上部添加新的活性炭,提升機將卸出活性炭送往再生塔,最后通過濃縮器放入酸儲槽,將其作為產品出售。

1.1 工藝原理

先選擇細中孔、微孔的活性炭,將其于40 ℃~45 ℃下預熱,之后,在預設溫度下,與含鹽泥少、含鐵低的離子膜堿進行均勻混合并浸泡一段時間,取出后在特定溫度熱空氣中進行烘干,將其氧化到一定程度后開始降溫,利用去離子水對其進行噴霧,用水將碳孔表層進行覆蓋,隨后,通過篩選、冷卻得到脫硫脫硝浸漬活性炭。

1.2 浸漬原理

經過初步浸漬后,在熱空氣流中的活性炭將發生如式(1)反應。

圖1 脫硫脫硝工藝流程圖

(1)

如式(1)所示,通過此法制造的脫硫脫硝浸漬活性炭,在具備活性炭基本吸附功能外,活性炭表面堿度也增大。

1.3 脫硝原理

1) H2S脫除原理[R表示堿金屬離子分離,見式(2)~式(5)]:

2H2S+O2=2S+2H2O

(2)

H2S+R2CO3=R2S+H2O+CO2↑

(3)

2ROH+H2S=R2S+2H2O

(4)

R2S+3O2=2R2SO3

(5)

2) SO2脫除原理[R表示堿金屬離子分離,見式(6)~式(9)]

2SO2+O2=2SO3

(6)

SO3+2H2O=H2SO4

(7)

H2CO4+R2SO3=R2SO4+H2O+CO2↑

(8)

2ROH+SO2=R2SO3+H2O

(9)

3) COS的脫除原理[見式(10)]

COS+H2O=H2S+CO2↑

(10)

在式(10)中,脫除COS以水解為主,先生成H2S,隨后按照式(2)、式(3)、式(4)進行COS的脫除。

1.4 主要特點

1) 以表面布滿細中孔和微孔作為浸漬載體,提供充足的反應場所進行脫硫脫硝。

2) 應用了去離子水的噴霧技術,將已經氧化且烘干的碳增加濕度,增加了碳的硫容。

3) 浸漬液采用高純度離子膜經氫化物進行活性炭浸漬,有效將活性炭表面堿度增大,使其在一定溫度下進行酸堿中和,又因中和的快速反應,使H2S、NOx以及SO2快速被脫附。

4) 活性炭脫硫階段,主要產物為硝酸鹽、可溶性硫酸鹽,通過水洗硫酸鹽可進行再生。

5) 氧化、烘干技術工藝獨特,將經過浸漬的活性炭利用熱空氣進行氧化和烘干,直接將氧化性物質加入。

1.5 活性炭脫除SO2和NO2的反應機理

SO2在活性炭表面經過氧化吸收,形成硫酸,其反應如式(11)。

2SO2+O2+2H2O→2H2SO4

(11)

在吸收塔加入氨以后,可將NO脫除,反應如式(12)。

4NO+O2+4NH3→4N2+6H2O

(12)

2 脫硫脫硝活性炭成型工藝條件

為研究對脫硫脫硝活性炭成型造成影響的工藝條件,從原料配比、擬合溫度以及碳活化條件三方面探討脫硫脫硝活性炭的成型工藝條件。

1) 原料對活性炭的影響。

原料煤不同,其生產出來的產品指標也有所差異,在生產過程中,其原煤的品種、配比等條件,須根據客戶要求來調整。單一煤種,通常條件下都不足以滿足生產的需求,因此在實際生產過程中,會經常出現通過配煤達到產品要求的情況。實驗采用焦煤、焦粉配煤,高溫煤焦油作為黏結劑。表1、表2分別為原料指標、產品質量對比數據。

表1 原料煤指標數據

通過產品質量對比數據(表2)可看出,合格的脫硫脫硝活性炭可以通過焦煤與焦粉的合理配比生產,不同配比生產出的脫硫脫硝碳,其指標也有所不同,在實際生產過程中,須根據訂單進行配比調整。

2) 焦煤黏結指數對原料配比的影響。

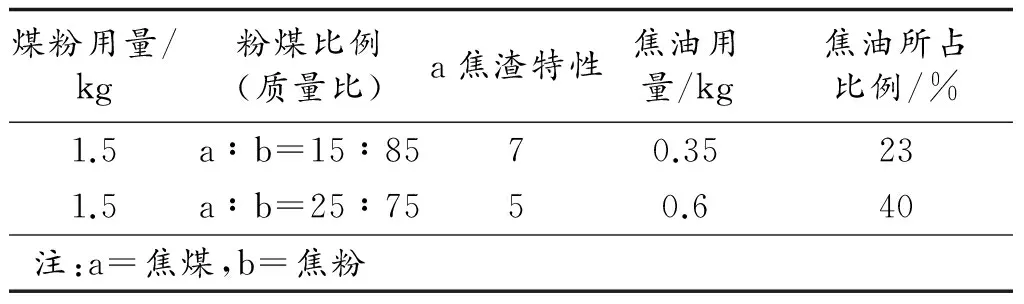

表2 產品質量對比數據

當原料煤黏結指數較高時,焦煤碳化期間所形成的膠質體會對物料起到黏結作用,繼而焦油配入量會大量減少,使其有效節約成本。但是實驗表明,在實際生產中不能將高焦渣性的主焦作為原料,其原因是,當焦油配入量過少時,碾壓造粒機無法使物料成型。平模碾壓造粒機最大壓力為10 MPa,而在焦油配量不夠的情況下,壓力為25MPa的四柱液壓機都無法使物料成型,平模碾壓造粒機自然無法完成成型工作。為滿足成型條件,須使用低黏結指數的1/3焦煤,雖然焦油用量有所增大,成型率卻得到有效提高,同時不會出現結焦現象[1-3]。焦油用量對比數據如表3。

表3 焦油用量對比數據

由表3數據可看出,在生產過程中,考慮焦油用量的同時,還須通過焦渣特性以及實際情況來作出調整。

3) 壓條機溫度對質量的影響。

在混捏過程后,物料在四柱液壓機料筒內受到冷卻,壓條后續過程中會出現壓力不足的現象,繼而無法成型。因此,為滿足活性炭成型條件,就需要在壓條之前,對四柱液壓機的模具及料筒做提前預熱工作[3]。在生產過程中,將本工段混合造粒單元生產設備進行蒸汽保溫,這樣有利于水、煤粉和煤焦油均勻分散、浸潤、滲透,進而生產出表面光滑、強度高且不易粉碎的優質生碳條。

3 結語

合格、優質的脫硫脫硝活性炭,可以通過焦油、焦煤以及焦粉的合理配比生產出來,其具體比例應根據實際生產中的客戶訂單需求而進行調整。在實際生產過程中,脫硫脫硝活性炭的成型溫度條件應保持在60 ℃~80 ℃的溫度條件下進行,繼而提高活性炭的成型率。

參考文獻:

[1] 宋潔瓊.脫硫脫硝活性炭成型工藝條件探討[J].科技與創新,2016(21):155.

[2] 梁建利.脫硫脫硝活性炭生產工藝研究及實驗性分析[J].山西焦煤科技,2015,39(z1):70-72.

[3] 黃濟民,溫維麗,陳琪,等.內蒙古無煙煤制備脫硫脫硝活性炭的研究[J].能源環境保護,2016,30(3):31-33.