攀鋼釩煉鋼廠2#轉爐除塵系統技術改造

蔡志春

(攀枝花攀鋼集團設計研究院有限公司,四川攀枝花 617063)

0 引言

原煉鋼轉爐一次除塵采用老OG新OG法除塵,存在排放超標和爐口冒煙等問題,主要除塵設備包括:溢流文氏管(一文)、重力脫水器、翻板式RD二文、彎頭脫水器、濕旋脫水器及煤氣管道、煤氣引風機、煤氣回收設備、供排水系統等。為保證煉鋼廠2#老轉爐一次除塵系統排放達標,需對該系統進行技術改造。

1 2#老轉爐技術參數及國內煉鋼轉爐一次除塵工藝對比

1.1 2#老轉爐主要工藝參數

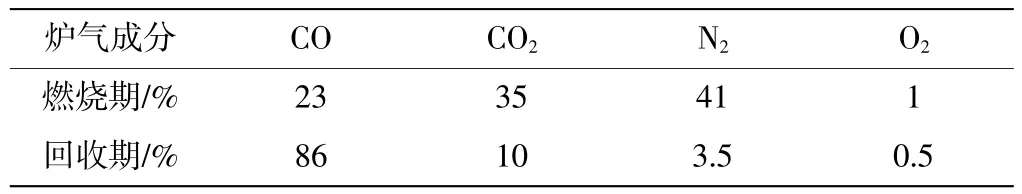

爐容120 t;每爐最大鐵水裝爐量135 t;冶煉周期40 min;吹氧時間(14~17)min;鐵水碳含量 4.5%;鋼水碳含量0.1%;汽化冷卻煙道后最高溫度1000℃;平均煙氣量76 427 m3/h;初始粉塵濃度(120~150)g/m3。爐氣成分見表1。轉爐爐氣采用未燃法處理,煤氣回收,空氣過剩系數0.1。煙塵粒度見表2。煙塵主要成分:FeO67.2%,Fe2O316.2%,MFe0.6%,CaO9.0%,SiO23.6%,其他3.4%。

表1 爐氣成分表

表2 煙塵粒度表

1.2 國內煉鋼轉爐一次除塵工藝對比

轉爐煙氣一次除塵系統工藝主要包括干法除塵和新OG(Oxygen Converter Gas Recovery,氧氣轉爐煤氣回收法)除塵,比較常用的干法是LT干法除塵(注:干法除塵是德國魯奇公司與蒂森公司合作開發的,簡稱LT法),新OG除塵系統包括20世紀70年代由日本引進的兩文OG新OG除塵系統(老OG法)、國內近幾年興起的塔文新OG除塵系統、半干法和塔文一體的新OG法[1]。凈化效果能夠達到50 mg/m3以下的除塵系統包括塔文新OG除塵系統、半干法除塵系統和LT干法除塵系統,工藝對比見表3。

2 攀鋼釩煉鋼廠2#老轉爐一次除塵系統研究

針對2#轉爐一次除塵系統狀況,結合3種除塵工藝優缺點,轉爐一次除塵系統改造擬采用半干法除塵工藝,以實現粉塵達標排放(外排煙氣粉塵濃度<30 mg/m3)。

2.1 半干法除塵工藝流程[2]

(2)就疊合梁主梁橋面板的支架設計來說,基本結構使用拉桿整體懸掛的設計,懸掛拉桿使用M20型號的彎鉤螺桿,并和主梁采用雙面焊接的方式。縱橋的距離要控制在1m左右,對此詳見圖2所示。

半干法除塵工藝流程:轉爐爐罩→ 汽化冷卻煙道→ 蒸發冷卻器→噴霧洗滌除塵器→環縫文氏管→脫水器(利舊)→煤氣引風機(利舊)→煤氣回收(或點火放散)。

在轉爐吹氧過程中,1500℃的高溫煙氣攜帶(80~150)g/m3的粉塵從爐口溢出進入煙罩,通過汽化冷卻煙道將煙氣的溫度降到(800~1000)℃,同時回收余熱,生產蒸汽。

汽化煙道出口煙氣進入蒸發冷卻器冷卻和粗除塵,煙氣溫度降低到300℃,出口煙氣的粉塵濃度降低到30 g/m3以下。

蒸發冷卻塔底部收集的干粉塵通過可清灰氣力輸灰系統輸送至灰倉汽車外運。蒸發冷卻器出口煙氣通過煙氣連接管道輸送至噴霧洗滌除塵器,將煙氣溫度進一步降低到72℃的飽和溫度、粉塵濃度降低到5 g/m3以下,再相繼進入環縫精除塵器、脫水器等設備進行精除塵、脫水除霧,出口煙氣粉塵濃度降低到30 mg/m3以下,回收合格煤氣進入煤氣柜,不回收的煤氣和煙氣通過排氣筒燃燒后放散。

2.2 改造方案及設備布置[3]

利用半干法除塵系統整體替換現有除塵系統(溢流內噴文氏管+灰泥捕集器+RD文氏管工藝),對新系統中的主要設備(如蒸發冷卻器、噴霧洗滌除塵器、環縫文氏管)重新設計制作,設備間用聯絡管連接。其中蒸發冷卻器布置在現有一級文氏管的位置上,噴霧洗滌除塵器、環縫文氏管布置在現有廠房二文附近空間位置上,拆除現場現有二級文氏管,利用聯絡管將新系統中的環縫文氏管與現場5.8 m標高處的彎頭脫水器相連接。需對現有水氣管路、鋼結構平臺、設備檢修平臺等附屬設施進行改造。蒸發冷卻煙道法蘭對接改造后蒸發冷卻器入口非金屬補償器。蒸發冷卻器所產干灰送至煉鋼廠房西頭新建灰倉。

1#轉爐除塵設備布置于丁~戊柱列9~11號柱之間,需拆除15.6 m及22.5 m平臺蓄熱器各1臺(是否還建待定);拆除15.6 m平臺液壓站一套;拆除部分干涉管道。

2#轉爐除塵設備布置于丁~戊柱列11~13號柱之間,需拆除15.6 m平臺液壓站一套;拆除部分干涉管道。

3#轉爐除塵設備布置于丁~戊柱列13~15號柱之間,需拆除15.6 m平臺液壓站一套;拆除部分干涉管道。

表3 國內現有煉鋼轉爐一次除塵工藝對比表

2.3 一次除塵系統設計參數見表4。

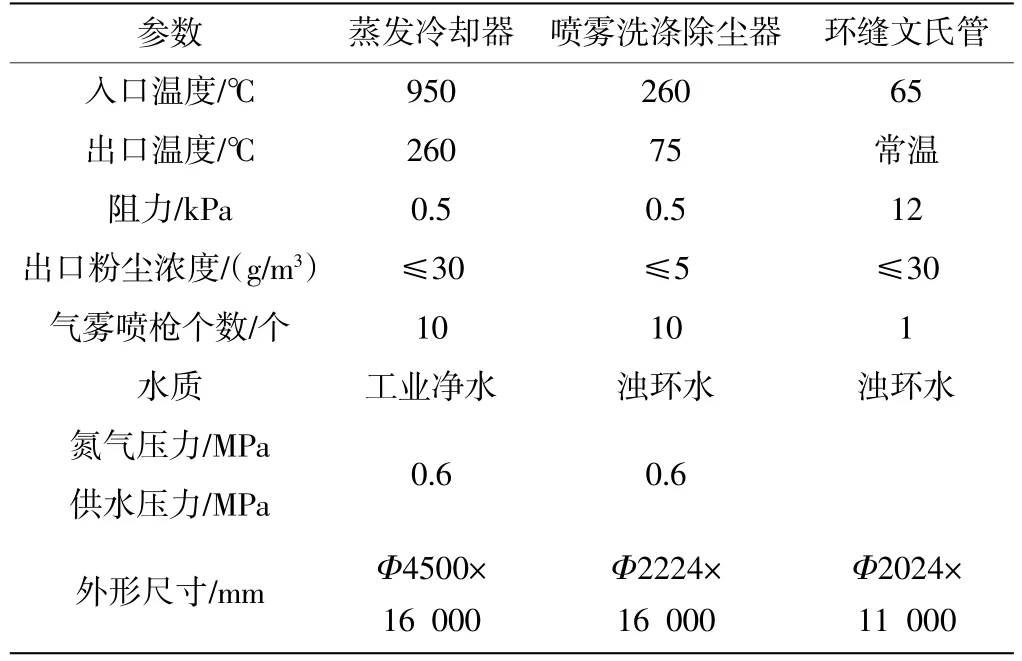

2.4 主要設備性能及設計參數(表5)

2.5 現有引風機能力核算

表4 一次除塵系統設計參數表

風機額定風量210 000 m3/h;風機額定全壓26 kPa;引風機配套電機功率2240 kW;引風機機前壓力-21 kPa。2#轉爐現有一次除塵系統阻力21 kPa,改造后系統阻力23 kPa,較原有系統增加了2 kPa,現有風機升壓能力滿足要求。

按照轉爐鐵水最大裝爐量135 t,吹氧時間15 min計算,風機入口的最大煙氣量為213 540 m3/h,風機入口最大煙氣量小于風機額定風量,風機能力基本滿足要求。

表5 主要設備性能及設計參數

按照轉爐鐵水最大裝爐量120 t,吹氧時間14 min計算,風機入口的最大煙氣量為218 103 m3/h,風機入口最大煙氣量小于風機額定風量,風機能力基本滿足要求。

2.6 氮氣供應[4]

煉鋼廠房內現有一根DN200 mm中壓氮氣管道,壓力(1~1.1)MPa,流通能力約10 000 m3/h,供1#~3#轉爐濺渣護爐使用,最多同時供2座爐子用氣。供1座轉爐用氣時,氮氣壓力1 MPa;供 2 座爐子用氣時,氮氣壓力(0.8~0.9)MPa,此時已無多余用氣量。本項目氮氣用量約1680 m3/h,壓力0.8 MPa,其中蒸發冷卻器噴槍用氣1200 m3/h,噴霧洗滌除塵器及氣力輸送用氣480 m3/h,均為間斷用氣。

為減少對用氮系統的影響,同時保證新增除塵設備用氣要求,擬從煉鋼球罐區中壓氮氣管道上接一根DN100 mm氮氣管道架空敷設至新增除塵設備旁氮氣儲罐內,從氮氣儲罐出口接管經壓力調節閥調至0.8 MPa后供設備使用。

2.7 氣力輸灰系統

干灰是由蒸發冷卻器產生的,每爐鋼產干灰約0.83 t,按每天冶煉30爐計算,每天產干灰24.9 t。擬通過新建氣力輸送系統將所產干灰送至新建灰倉進行儲存,儲存時間為1 d,新建灰倉布置在現煉鋼廠房西頭汽車通道上方,便于粉罐車運輸。受現場條件制約,兼顧另外2座轉爐改造,新建灰倉容積為9 m(3外形尺寸Φ2600 mm×1800 mm),可同時滿足2座轉爐的干灰儲存。

3 結語

項目改造采用國內較新的轉爐煤氣凈化回收工藝,將大大減少粉塵的產生和有害氣體的排放;生產廢水循環使用,不外排;對一些產生噪聲的主要設備的進口或出口設置消聲器或采取隔音密閉措施,以降低噪聲對環境的影響;充分利用廠區道路兩側和四周空隙地段進行植樹種草,既美化了環境,同時對除塵、降噪具有輔助作用。

改造后,煉鋼廠2#轉爐在生產過程中煙氣的粉塵濃度降低到30 g/m3以下,滿足了《煉鋼工業大氣污染物排放標準》(GB 28664—2012)中規定轉爐一次除塵粉塵排放指標。且每年可減少2#轉爐向大氣排放粉塵量約20 t,極大地改善了生產及生活環境,帶來較好的環保效益及社會效益;同時減少回收系統的粉塵量,提高煤氣質量。

[1]嚴生,黃慶.轉爐干法與半干法除塵工藝分析[J].現代冶金,2012,40(3):1-4.

[2]邢文偉,徐蕾.轉爐煤氣半干法除塵系統工藝[J].冶金動力,2012(4):1-3.

[3]王懷安.半干法除塵在承鋼150 t轉爐的應用[J].河北冶金,2012(1):30-31.

[4]施振球,趙廷元等.動力管道設計手冊[M].北京:機械工業出版社,2006.