某型有機玻璃制件銀紋故障研究

劉詩碧

摘要:通過對某型有機玻璃制件進行密封性、擰緊力矩試驗,分析了產生銀紋故障的原因,確定了解決問題的方法,并完成了故障的修復,保障了裝備的使用安全。

關鍵詞:液壓油箱;有機玻璃;應力;銀紋故障

某型直升機液壓油箱油量觀察面板采用透明的YB-2或YB-3澆鑄航空有機玻璃(PMMA)加工制成。在修理完成后的試飛過程中,該玻璃面板出現銀紋的故障率較高(年均返工率>20%),既影響了直升機的試飛工作,也降低了企業修理質量信譽。因此,解決這一故障迫在眉睫。

1 液壓油箱油量觀察玻璃銀紋原因分析

1.1 材料本身原因

澆鑄航空有機玻璃在室溫下是脆性材料,對缺口和應力集中非常敏感,抗裂紋擴展能力差,零件表面的任何機械劃傷均會降低其強度。若零件中存在大的內應力及安裝時裝配應力過高,會誘發銀紋甚至裂紋[1]。由于有機玻璃的線膨脹系數與金屬材料相差很大,如果裝配在金屬骨架中時沒有足夠的熱間隙,使材料的膨脹收縮受到限制,也會產生應力集中。這種應力以及其他使用應力將加速銀紋擴展為裂紋,裂紋在直升機飛行振動的外力下很可能導致有機玻璃制件破損,危及飛行安全。

1.2 機械加工過程中內應力未消除

液壓油箱油量觀察玻璃涉及的主要機械加工方式包括下料時的鋸切、車制成圓形、銑削其刻度線。成品件見圖1。

澆鑄航空有機玻璃導熱率低,制造零件時極易因溫度不均產生內應力。為消除制造過程產生的殘余應力,成形的和裝配的澆鑄有機玻璃零件均應進行退火,并改善零件周邊與骨架的貼合度[2]。而液壓油箱油量觀察玻璃制造工藝中卻未規定機械加工后進行退火。

1.3 裝配力矩過大

液壓油箱油量觀察玻璃裝配工藝中未明確裝配擰緊力矩的大小,完全憑工作者的經驗進行裝配工作。經分解測定:原機進廠該玻璃的裝配擰緊力矩約為15N-m,而修理后該玻璃的裝配擰緊力矩約為25N-m。

2 液壓油箱油量觀察玻璃密封性、擰緊力矩試驗

2.1 密封性試驗

以3N-m的擰緊力矩將液壓油箱油量觀察玻璃的固定螺母擰緊,按產品工藝規程要求進行密封性試驗,未發現滲漏;再分別以12N-m、13N-m、14N-m和15N-m的擰緊力矩將液壓油箱油量觀察玻璃的固定螺母擰緊,并放入低溫試驗箱內,將溫度設置為55℃,保溫2h,取出后按產品工藝文件要求進行密封性試驗,直至其恢復至室溫,未發現滲漏。

2.2 擰緊力矩試驗

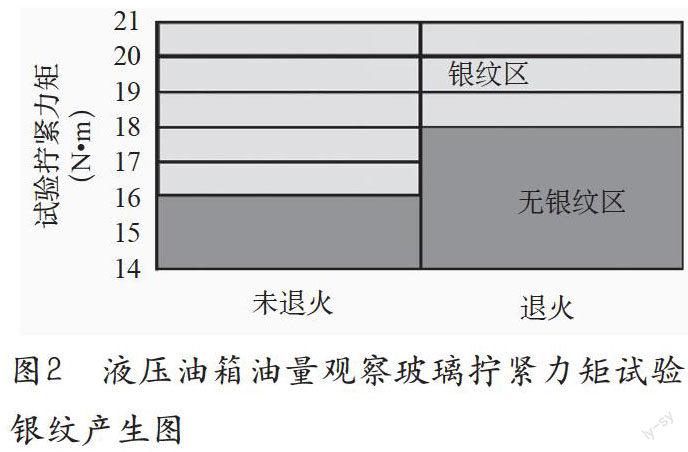

選取經退火處理和未經退火處理的液壓油箱油量觀察玻璃,按工藝文件要求裝配合格,將液壓油箱油量觀察玻璃固定螺母擰緊,擰緊力矩從15~20N·m共6個整數中逐次遞增。然后模仿裝機后正常工作溫度放入溫度為65℃~75℃的烘箱,保溫2h,再隨烘箱冷卻至室溫,取出檢查是否產生銀紋,具體試驗結果見圖2。

從圖2中的試驗數據可以看出,當擰緊力矩達到16N·m時,未經退火處理的液壓油箱油量觀察玻璃上產生銀紋,經退火處理的液壓油箱油量觀察玻璃上無銀紋;當擰緊力矩達到18N·m時,經退火與未退火處理的液壓油箱油量觀察玻璃上均產生銀紋。從而確定,修理后該玻璃的裝配擰緊力矩25N·m是故障產生的主要原因。

3 液壓油箱油量觀察玻璃銀紋故障解決方案

3.1 消除零件機械加工內應力

當液壓油箱油量觀察玻璃機械加工完成后,揭掉保護層,清潔其表面的灰塵及壓敏膠紙(膜)殘留的壓敏膠后,再用干燥、清潔的壓縮空氣吹干。將零件支撐在專用的支架或夾具上,使零件的型面與支架貼合,以保證其在退火過程中的外形穩定。放入溫度容差為±5℃的加溫箱中,在規定的退火溫度下保持一定時間,退火溫度及時間見表1,并自然冷卻至40℃以下后從加溫箱中取出。

3.2 規范裝配力矩

根據液壓油箱油量觀察玻璃的密封性及擰緊力矩試驗結果,確定其裝配時固定螺母的擰緊力矩宜控制在13±lN·m范圍內,并落實在相關工藝文件中實施控制,裝配合格后的產品見圖3。

4 結論

經過退火處理的液壓油箱油量觀察玻璃,按規定的裝配擰緊力矩進行裝配,在試飛及使用過程中,再未出現銀紋故障現象,確保了該有機玻璃制件具有良好的光學性能、足夠的結構強度及較長的使用壽命,提高了該型直升機修理質量。同時,也為其他航空裝備修理時同類故障的處理提供了解決思路。

參考文獻

[1]中國航空材料手冊第7卷塑料透明材料絕緣材料(第2版)[M].北京:中國標準出版社,2001.

[2]HB/Z 125-1988飛機有機玻璃透明件制造工藝說明書[S].中華人民共和國航空工業部.