針對雷達陣面薄板零件化學溶液浸泡去毛刺的研究

李淑奇 李 明

(西安電子工程研究所 西安 710100)

0 引言

雷達的天線陣面是多層薄板焊接結構,單層薄板厚度小、開縫尺寸小、開縫的加工尺寸公差要求高,去毛刺時陣面易變形、開縫易超差[1]。針對此類零件在銑削加工中,去毛刺浪費了大量的人力,降低了生產效率、增加了返工率的問題[2],從優化去毛刺方法的角度提高去毛刺效率,旨在以應用新的去毛刺方法提高去毛刺效率,最終達到提高加工效率的目的。

目前比較普遍的去毛刺的方法有:研磨去毛刺、刮刀去毛刺、電解去毛刺、化學去毛刺、高溫去毛刺、滾磨去毛刺等方法[3-4]。研磨和刮刀去毛刺效率低、互換性差、對于復雜零件毛刺的去除難度高[5];電解、高溫及滾磨這三種去毛刺的方法需要專用機床,費用高、消耗大,適用于極精密零件的加工;化學溶液去毛刺只需要一個槽子用適合的化學溶液浸泡適合的時間即可。

化學溶液浸泡法去毛刺工序是清潔工件、溶液浸泡、沖洗、烘干,原理是將清洗干凈的金屬零件放在化學溶液(50°C及以上)中,零件表面金屬將以離子形式轉到溶液中,這些離子聚集在工件表面,形成電阻大、導電率小的一層粘液膜,可以對工件表面形成保護,避免腐蝕[6]。突出表面的毛刺,不會得到黏液膜的保護,從而被腐蝕,達到去毛刺的效果。其缺點是不同材料需要的溶液成分比例不同,需反復進行實驗,配比合適的溶液成分。化學溶液的主要成分是強酸、弱酸、鹽酸二基苯胺和水等按比例配制而成。

1 化學溶液去毛刺方法的研究與篩選

1.1 化學溶液去毛刺方法的研究

本文旨在研究化學溶液方法對硬鋁(2A12)及防銹鋁(3A21)的去毛刺的溶液成分以及去毛刺效果,針對這一問題,搜集資料并進行總結,目前化學溶液去毛刺的基本步驟如下:1)零件除油:用堿性溶液或市售液態香皂水清洗;2)除堿:流動凈水沖洗;3)化學溶液浸泡去毛刺:在一定溫度下,用特定的化學溶液進行浸泡;4)清洗:流動凈水沖洗;5)后處理:烘干,軟布擦拭[6]。

1.2 化學溶液成分

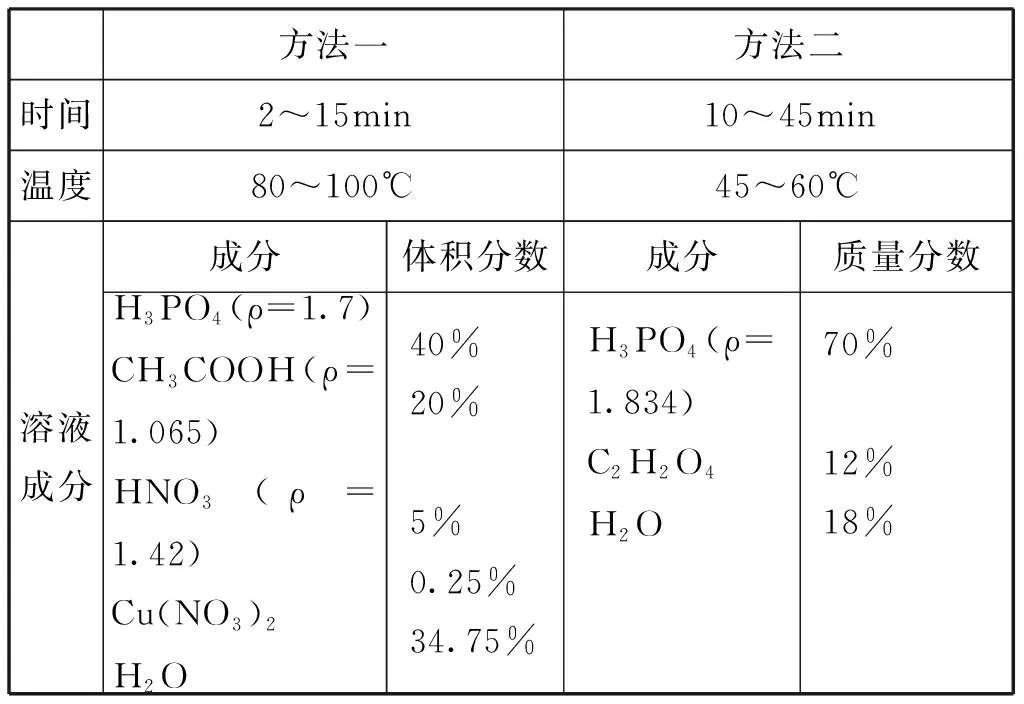

以上這五步是目前化學溶液去毛刺的基本步驟,其中第三步,化學溶液浸泡去毛刺是最重要和關鍵的一個步驟,浸泡時間、浸泡溫度、溶液成分在不同參考資料中均存在不同,本文選用如表1所示:

表1 兩種去毛刺溶液成分及溫度時間對比

2 實驗計劃與去毛刺實驗

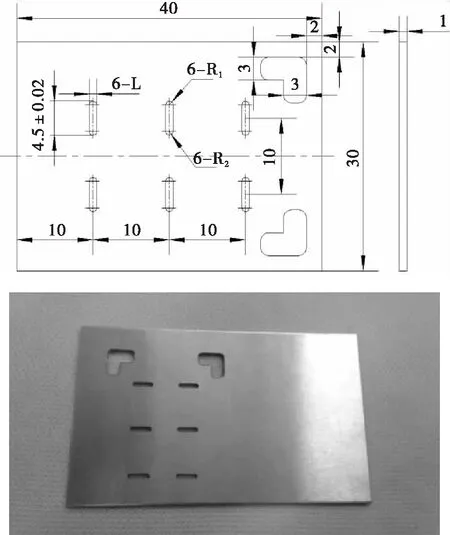

以天線陣面第一層為例,4.5±0.02×1±0.02

的長圓孔開縫有480個,每個開縫都要經過3道去毛刺,才能基本將毛刺祛除,而且經常由于毛刺未去凈,造成返工,工人在去毛刺工段中費時費力。針對天線陣面長圓孔開縫去毛刺的問題,設計了實驗件,如圖1所示:

圖1 針對天線陣面長圓孔開縫去毛刺的實驗件

關鍵尺寸及公差要求:

L:1±0.02mm

R1:R=0.5±0.02mm

R2:R=0.5±0.02mm

試驗件的厚度以及長圓孔開縫尺寸是基于某雷達天線陣面第一層的實際尺寸設計,以保證實驗結果對生產產品具有實際參考價值;試驗件的右上和右下分別銑了兩個“7”字型異型孔,以便觀察溶液浸泡去毛刺過程中,對棱角的破壞情況,并進行分析。

3 實驗結果分析與人工去毛刺對比

3.1 實驗結果

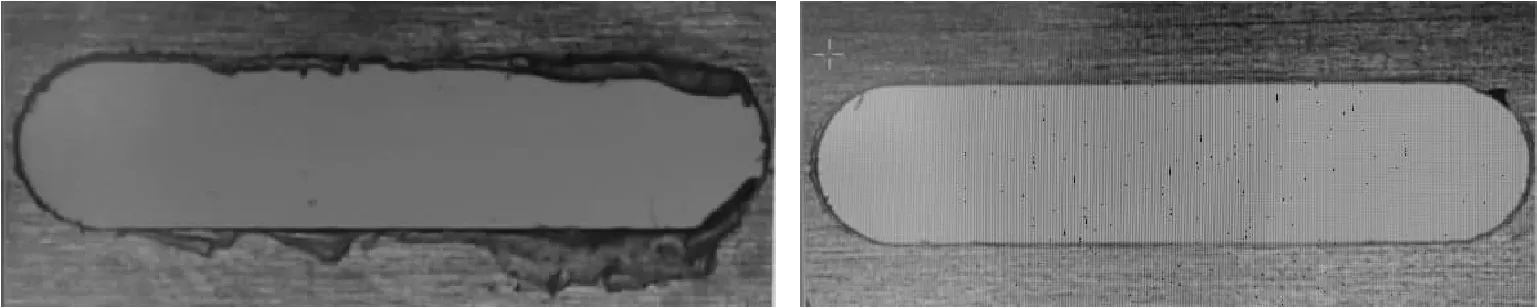

圖2 加工后帶毛刺以及人工去毛刺放大圖

試驗表格及結果分析:

表2 方法一去毛刺及棱角浸泡后放大圖

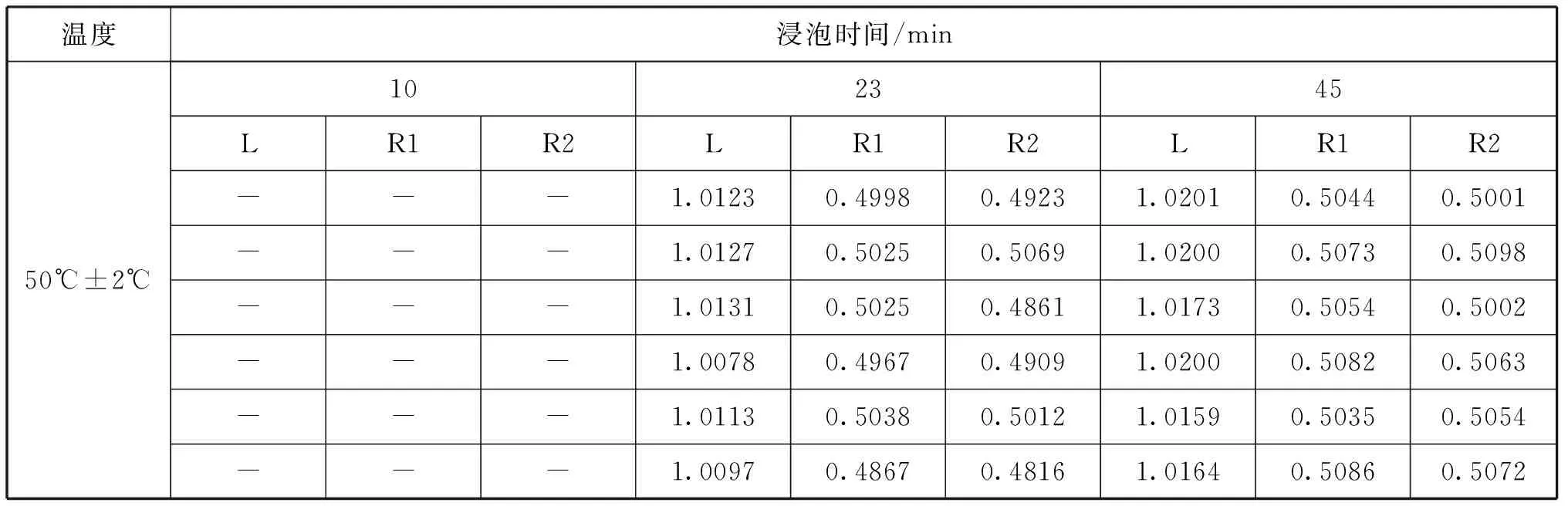

表3 方法一溶液浸泡去毛刺后尺寸(單位:mm)

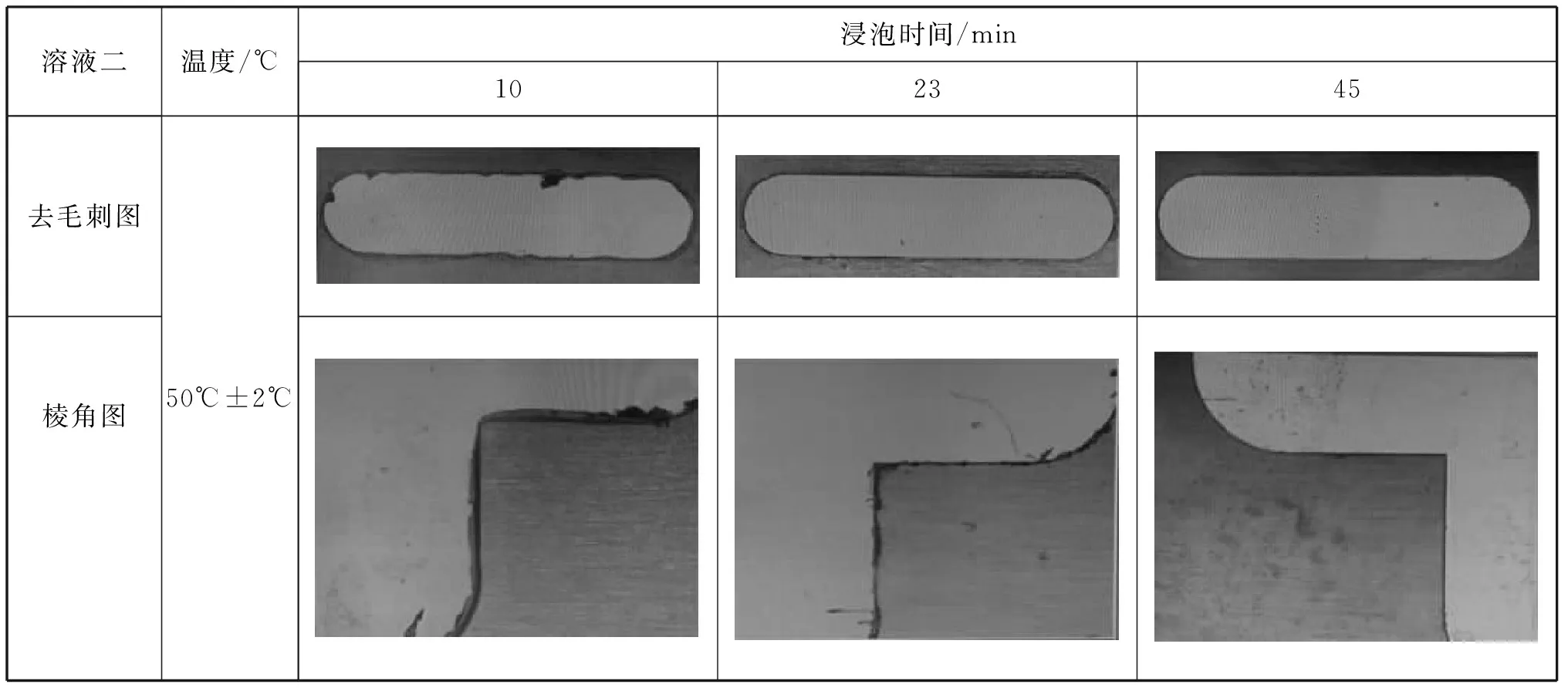

表4 方法二去毛刺及棱角浸泡后放大圖

表5 方法二溶液浸泡去毛刺后尺寸(單位:mm)

3.2 實驗結論

1)去毛刺效果對比:本文中的開縫圖均是在影像儀上放大30倍后的視圖效果,由圖2、表2、表4中的圖表可以看出,經過浸泡之后的開縫與手工去毛刺相比,對本體棱角的破壞程度小,直線度更好;由于人工去毛刺對圓弧段的力度控制不均勻,圓弧段有明顯的破壞棱角的痕跡,溶液浸泡去毛刺效果較人工去毛刺在圓弧段有更大的優勢;經過溶液浸泡過的工件,大面的平整度較浸泡以前更加平整。

2)對棱角破壞的對比:由表2、表4開縫的30倍放大圖可以觀察到,棱角處顏色一致,即高度一致,相對于人工去毛刺對棱角的破壞要小;對直角的破壞可以看到,即使經過最長時間浸泡的直角的棱角仍有明顯的直角,沒有出現弧形棱邊。化學溶液浸泡去毛刺后,不會對棱角產生影響。

3)尺寸公差達標率對比:由表3、表5可以看出,在溶液中浸泡8min工件均可以達到尺寸公差范圍,且尺寸統一性良好;溶液一浸泡15min和溶液二浸泡45min,去毛刺效果好,統一性良好,可以減小機械加工尺寸,增加浸泡時間,達到更好的去毛刺效果。

4)加工效率對比:溶液浸泡法去毛刺,可進行批量浸泡,以每次浸泡10件為例,加上浸泡后沖洗以及烘干的時間,10件工件估計用時1h;人工去毛刺,目前準備工時1h,每件去毛刺工時為6h30′,10件用時66h;通過數據的對比,化學溶液浸泡法去毛刺,可以將去毛刺的效率提高幾十倍,如果增加批量浸泡的工件數量,加工效率甚至可以提高上百倍。

5)經過試驗可以得到結論:溶液一在保溫90±2℃浸泡15min和溶液二在保溫50±2℃浸泡45min均可以達到良好的去毛刺效果,且無掉角。將溶液浸泡法應用到雷達陣面開縫去毛刺的實際生產中,在去毛刺質量、加工效率、節約成本各方面都可以得到極大的改善。

4 結束語

本文針對機加工去毛刺環節,旨在提高工作效率,實現去毛刺的批量生產,同時保證高尺寸公差,運用化學溶液浸泡去毛刺的方法,進行設計、實驗、結果分析,為提高去毛刺效率和批量生產的實踐生產,提供了理論和實驗支持。

參考文獻:

[1] 李喆,李春化,何平,高玉春,陳大任.風廓線雷達天線陣面不平整度對探測性能影響分析[J].氣象科技,2015,43(3):349-354.

[2] 黎少輝,紀海賓,湯文成.小齒輪鑄鋁件去毛刺機的設計[J].組合機床與自動化加工技術,2017,(2):154-156.

[3] 徐支鳳.機械零件毛刺去除工藝現狀[J].機床與液壓,2010,38(8):111-113.

[4] 李保國,強俊花.適用于加工中心的去毛刺刀具和方法[J].現代制造工程, 2014,(4):57-59.

[5] 張鵬,張德遠.振動研磨去噴孔毛刺實驗[J].機床與液壓,2007,35(6):49-50.

[6] 邵菲,陳文革.有色金屬制精密零件的化學去毛刺技術研究[J].表面技術,2010,39(4):106-109.