汽車覆蓋件模具的數字化制造技術

■ 東風汽車公司技術中心 (湖北武漢 430058) 楊 興 陳 龍

主管工程師 楊興

中國汽車行業的高速發展,對于轎車覆蓋件模具的品質和周期提出了更高的要求,傳統的模具制造方式周期長、人員技能要求高,已經不能滿足市場需求。當前模具制造技術的發展方向為:計算機前期技術應用逐步代替現場操作,以高精度加工逐步代替后期手工調試,模具設計、制造高度標準化,數字化單件生產方式向流水線式生產方式發展。

通過數字化技術的應用,完善已經建立的模具數據庫,在工程設計階段導入精細化模面設計流程,針對大型覆蓋件模具在重載荷下的彎曲變形,使用數模整體變形造型技術來進行補充,代替傳統的加工補償,提高補償精度,提高模具生產效率;在設計結構階段使用參數化的設計模塊,能夠準確、高效完成。在工藝階段,建立工程設定數據庫,方便固化的工藝進行數字化編制和后期生產載荷的合理分配,能夠優化整個制造流程。在數控編程階段,完善數控加工軟件和模板的建立,開發與模具相關的工具,加工數模實體的特征與制造工藝相結合,將加工工藝通過特征、顏色的“語言”表述出來。通過對特征、色標管理實現自動編程。數控加工階段少人、無人化全自動加工,完全是技術人員經驗的積累結果,在整個數控加工過程中,無操作者進行干預,從而保證高效率加工、高質量的產品品質。模具數字化設計制造,及企業信息化管理技術是國際上公認的提高模具行業整體水平的有效技術手段,能夠極大地提高模具生產效率和產品質量,并提升企業的綜合水平和效益。用信息技術帶動和提升模具工業的制造技術水平,是推動模具工業技術進步的關鍵環節。CAD/CAM/CAPP/CAE/PDM/SAP技術和快速原型制造技術是模具工業的應用基礎,而設計數據及過程的管理、工藝和制造信息的管理,以及資源規劃與生產經營的管理,都給模具企業的信息化建設提出了更高的要求。

汽車覆蓋件模具的數字化制造技術的網絡技術要求如下:①信息化網絡建設。信息交流控制原則為研發技術系統與管理辦公系統邏輯隔離,并消除信息孤島,實現數據共享。②數據中心服務器系統。滿足不間斷24h運行,提高虛擬化群集穩定性、提升運維效率。③專業應用領域。圍繞模具設計制造,從產品開發到生產管理,不斷推進、升級和改造,確保信息化投資效益。

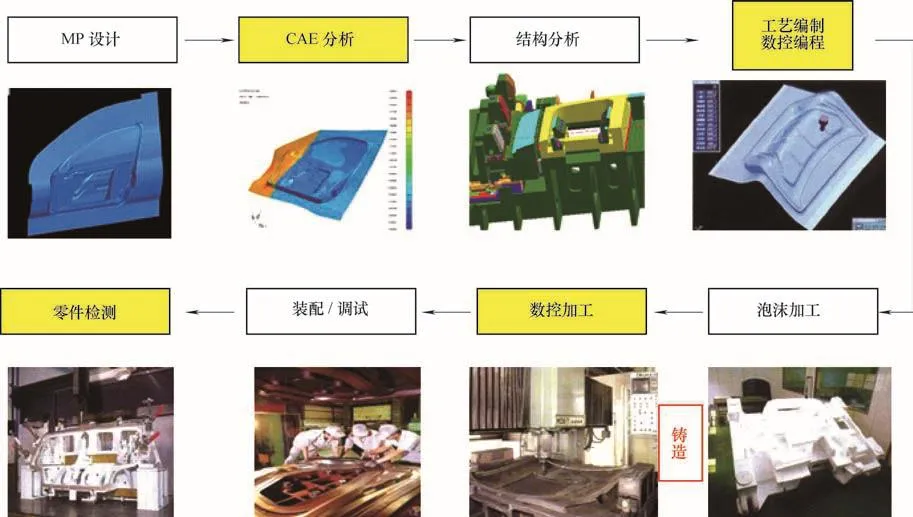

模具生產流程如圖1所示。

1. 設計階段數字化的特點

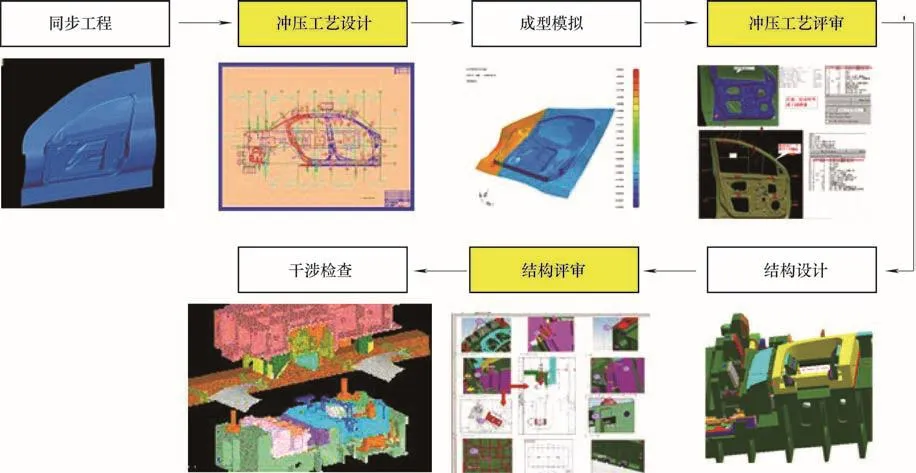

針對模具研配、調試周期普遍較長的情況,設計階段針對傳統等料厚間隙模面加工模面進行流程改造,通過改變模面的整體形狀、局部形狀,改變上、下模之間的間隙來達到縮短研配、調試周期的目的。充分利用CAE分析結果以及模具研配、調試過程中積累的經驗,對于普遍存在的問題,有針對性地進行相應的模面預補償模塊的開發(見圖2)。

(1)精細化模面設計數字化技術。技術人員崗位職責規劃( TB技術)如下。①分析:根據零件沖壓結果、檢測數據及模具狀態分析零件不合格的原因。②指示:根據討論分析結果,負責對技術部門和現場操作者進行書面整改指示。③記錄:記錄零件品質履歷,記錄相關整改方案的效果。④推進:整個調試過程品質整改推進,對品質挽回日程需求提出建議。⑤落實:所有方案的執行情況和結果落實。

圖1 模具生產流程

圖2 設計階段開發流程

所有零件和方案電子化存檔到項目專用的數據庫,方便今后數據的借鑒使用。

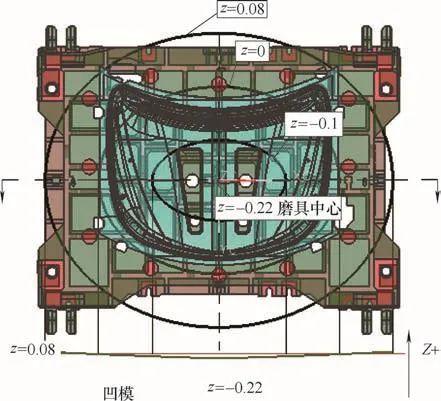

精細化數字模面如圖3所示。

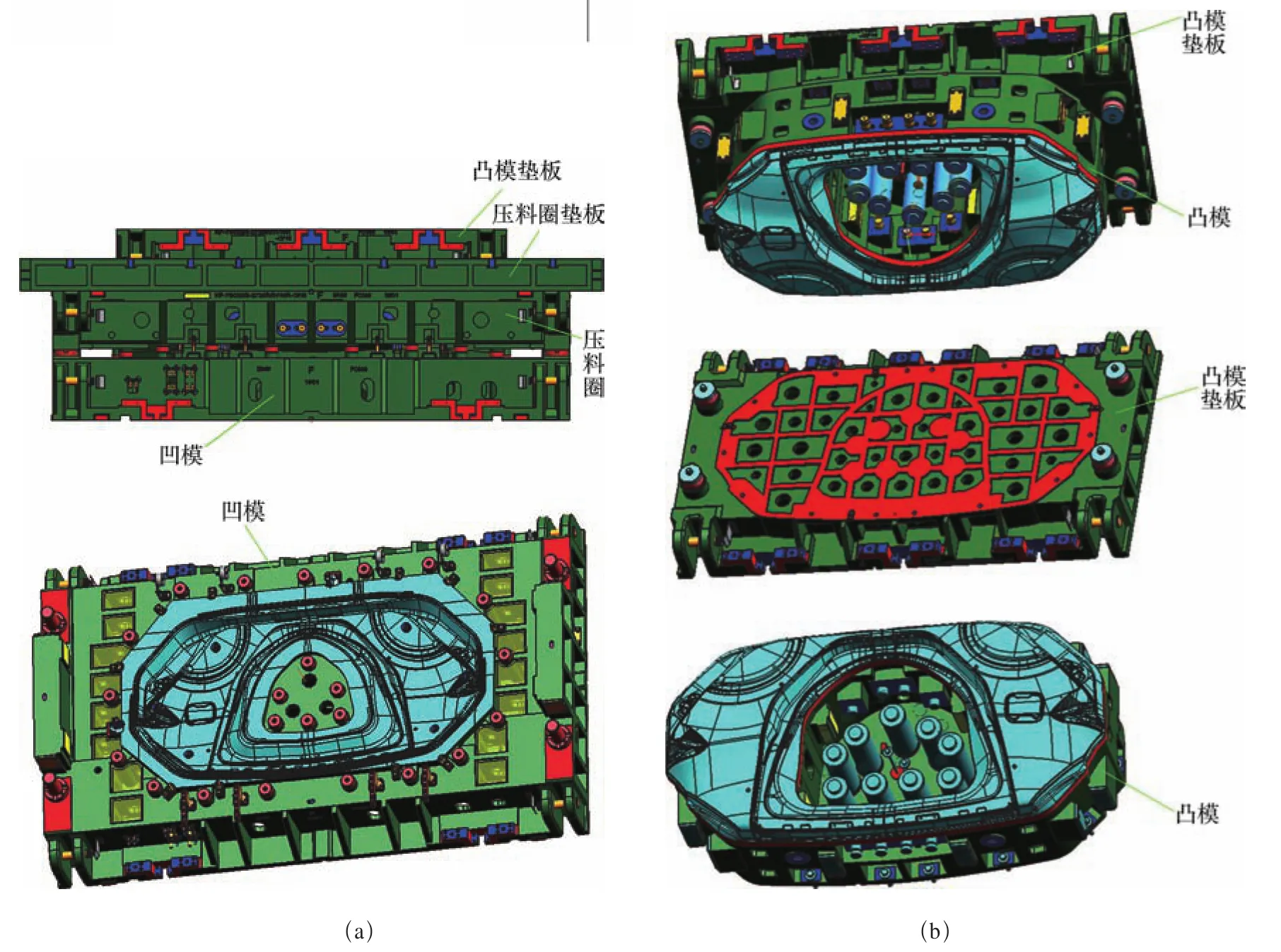

(2)全參數化的模具設計技術。將各工序模具設計總結后按特征分類,利用UG自身工具的參數化,設計出帶有各工序特征的模板。通過按特征將產品數據簡化,用產品數據的特征分別替換模板的特征,即可用于完成不同產品的模具設計。主要實施步驟:設計輸入→模板克隆→特征替換→詳細設計。模具三維效果如圖4所示。

圖3 精細化數字模面

圖4 模具三維效果圖

2. CAPP智能化工藝技術

智能化CAPP是以模具工藝數據為中心,集工藝設計與管理為一體,逐步集成檢索、修訂和創建等多種工藝決策混合技術及多人工智能技術,實現人機混合智能和人、技術與管理的集成。逐步實現工藝設計與管理的自動化、智能化。智能化CAPP優點:①實現自動工藝決策,提高工藝人員的工作效率,并在應用中不斷積累經驗。②幫助具有較少經驗的工藝人員設計出具有專家或準專家水平的工藝。

目的:提升工藝的指導性,提高NC結構面編程效率,優化現場數控加工管理。

系統包含三個模塊:工藝CAPP、NC編程工藝信息以及車間DNC看板。

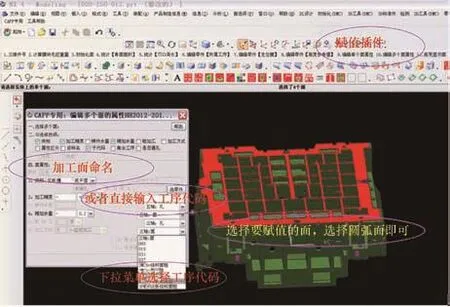

(1)工藝CAPP:主要是是通過對模具面進行屬性賦值(見圖5),然后自動生成工藝流程圖,工藝人員進行流程圖的校核、確認后,將模具工藝發布,通知到下序NC編程部門。

(2)NC編程工藝信息:NC編程人員接受到模具發布的消息后,通過UG集成插件查看工藝結構樹,并且接收需要編程的工序;然后通過系統自動生成結構面的NC操作模板,整套模具編程完成后,由編程負責人進行審核,然后將模具發布,下發到車間生產部門。

(3)車間DNC看板:車間人員通過圖號、令號和件號等條件查詢模具,查看模具的相關信息,包括件號、零件名、集合工序、子工序、順序號、工藝作業內容、NC程序單列表、加工類型、余量、偏置、A角、C角、機械工時、人工工時以及實做工時。車間人員可以將程序單下載到本地,能夠預覽程序加工軌跡,查看程序單和零件的加工指示圖;并且讀取機床加工日志,將已加工完畢的程序信息反饋到系統,已加工完畢的程序單進行置灰。

3. 一鍵式結構面數控加工程序編制技術

圖5 CAPP智能化二次開發工藝賦值

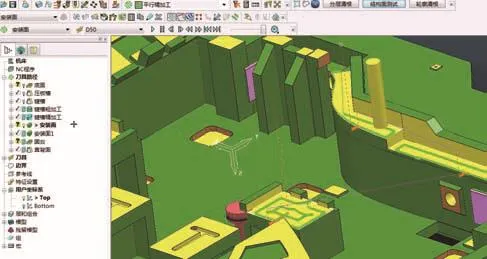

加工數模實體的特征與制造工藝相結合,將加工工藝通過特征、顏色的“語言”表述出來。通過對特征、色標管理實現自動編程。一鍵式結構面編程的三要素:①加工特征的建立。②軟件刀具庫的管理,自動判斷干涉、碰撞。③基于經驗的加工參數優化。開發的步驟:①開展前期能夠識別特征的智能CAM軟件選型調研。②實現結構面軟件刀具庫的建立。③完成軟件加工特征庫的建立。④完成軟件加工參數經驗庫的建立,實現結構面一鍵式編程應用(見圖6)。

4. 數控加工自動化技術

實現數控加工自動化,必須保證整個加工過程處于可控狀態,將原先需要人為識別和干預的問題,提前在數控編程階段解決。試驗階段,加工的工序從半精加工開始,重點驗證加工精度和程序運行的完整性。如果從開粗開始加工,必須使毛坯處于可控的狀態,通常采用白光掃描毛坯后,數據導入相關編程軟件中作為干涉體,防止編程加工中可能出現的干涉碰撞。

(1)硬件必要條件。數控機床:配備刀庫、 ATC功能、自動測刀裝置和負載保護功能。刀具庫:配刀方案建立、刀具編碼固化、CAM軟件刀具庫完善。刀具準備:機外對刀儀數據、數據自動傳送、刀具配送制度及機內對刀檢測。刀具管理:刀具維護流程、庫存管理制度及壽命管理設定。

圖6 一鍵式結構面數控加工程序編制

(2)軟件條件。安全:合理加工順序、確保載荷均勻、計算最小刀長、全程刀路過切檢查、機床仿真庫的建立。第三方仿真碰撞軟件的引入。效率:分層清根、長短刀程序分割、加工數據的自動上傳、子程序的自動調用、轉速和進給的優化,刀具壽命的管理。質量:加工區域的合理劃分(重點成型面和非重點面劃分)、加工策略的合理選用以及切削參數的優化。型面接刀造型技術的使用。

圖7所示為數控加工翼子板拉延模。

5. 數字化測量技術廣泛應用

以往覆蓋件模具檢測主要集中在型面檢測、檢具檢測,對于加工過程控制和結構件的檢測受限于檢測設備、檢測方式影響,沒有廣泛應用。近幾年隨著檢測技術日益完善,數字化測量已經呈現快速普及的態勢。測量儀器向現場化、數字化、自動化和智能化方向發展。

(1)測量儀器的多元化。測量現場化、自動化和數字化領域最新技術的藍光自動化掃描,利用機器人提升測量效率的自動化拍照式白光測量系統,拍照式測量系統與機器人集成的360°智能在線測量方案,實現自動化檢測和質量控制新技術是模具檢測突出的重點。

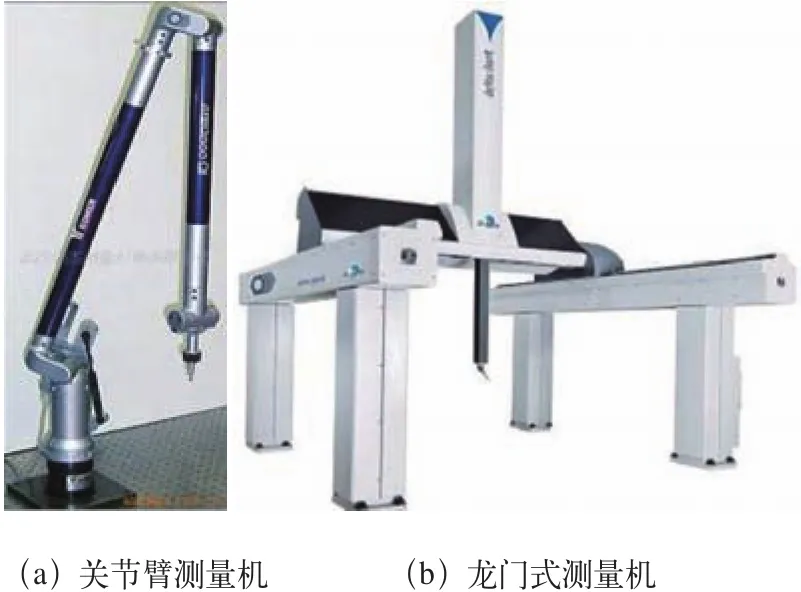

(2)大尺寸三維精確測量設備三坐標測量機。①便攜式關節臂測量機(見圖8a)可解決車間現場法向結構面的三維測量要求,但測量精度不能完全滿足模具法向結構尺寸精度要求。②龍門式三坐標測量機(見圖8b)可以滿足模具的各項檢測要求,但龍門式三坐標測量機需要恒溫測量室,使用龍門三坐標成本高、維護要求嚴格,經濟性一般。從測量精度方面考慮,大型模具的檢測要求只有三坐標測量機才能滿足。今后測量方式和測量精度的提升才能使測量工作做得更加完善。

6. 結語

圖7 數控加工翼子板拉延模

圖8

通過模具制造數字化技術的應用,大幅提高首次試模成功率,提高首次壓件的品質,縮短了模具研配、調試周期,同時降低了資源稀少的壓機、數控機床的臺時,極大地緩解了模具行業普遍存在的“瓶頸”工序的壓力,為公司帶來了顯著的經濟效益,主要體現在:大幅提高了數控加工效率,縮短數控加工時間,降低數控加工返工返修頻次,減少重復性、無效性加工;降低了刀具費用;大幅縮短了研修、調試周期,降低了單套模具壓機占用臺時,提高了零件品質,減少了后期調試輪次。

與國際尖端模具企業相比,國內模具制造數字化技術的使用內容方面已經接近國外先進技術,但是由于起步較晚,專業性較差,在現場調試數據的反饋、搜集、整理并重新融入設計再應用環節尚有一定的差距,各個模塊數據庫的建立還處在比較初級的階段,相信隨著經驗的積累,將逐步縮小與國外領先技術的差距,高端模具制造能力會不斷加強。

[1] 郝建忠.機械測量技術[M].北京:電子工業出版社,2011.

[2] 孫玉,王義林.汽車覆蓋件模具型面設計方法的研究[J].鍛壓裝備與制造技術,2007,42(1):83-86.

[3] 陳炳光,陳昆.模具數控加工及編程技術[M].北京:化學工業出版社,2011.

[4] 楊玉英.實用沖壓工藝及模具設計手冊[M].北京:機械工業出版社,2004.

[5] 董正衛,田立中,付宜利.UG/OPEN API編程基礎[M].北京:清華大學出版社,2002.