功能型水泥助磨劑的合成與應用研究

王燦輝

(科之杰新材料集團有限公司,福建 廈門 361100)

水泥助磨劑是在粉磨水泥熟料過程中加入的。摻入適量的助磨劑,通過助磨劑的電荷分散及表面活性作用達到對顆粒表面的物理化學改性,發揮界面效應,可在水泥細度相同的條件下降低能耗;或在能耗相同的情況下增加水泥的比表面積,優化水泥顆粒級配,從而提高水泥的強度和質量[1,2]。因此,水泥助磨劑具有一定節能降耗、縮減成本、保護資源的優點,使其得到廣泛的應用。

目前,國內外的水泥助磨劑多以三乙醇胺、三異丙醇胺、丙三醇、乙二醇等醇類、醇胺類物質作為助磨劑的有效成分。三乙醇胺能有效提高水泥的早期強度,但由于改變了水泥的水化過程,對水泥的后期強度的貢獻率有所下降[3]。三異丙醇胺主要作用于水泥的后期強度,對水泥的粉磨作用效果略差于乙二醇[4]。醇類物質主要作用是提高水泥粉磨的效率,對強度的激發影響較小。另外,通過化學合成手段,可以把各種需要的基團嫁接在高分子主鏈上,改善有機物的分子結構,提高提產和助磨性能,降低成本。因此,本文利用丙烯酸酯對醇胺類化合物進行改性,再通過自由基聚合反應制備成高分子化合物,討論了不同比例的丙烯酸酯與多元醇胺酯交換反應;同時,與不同種類的助磨劑對比,介紹了該功能型助磨劑母液的性能特點。

1 試驗

1.1 試驗材料

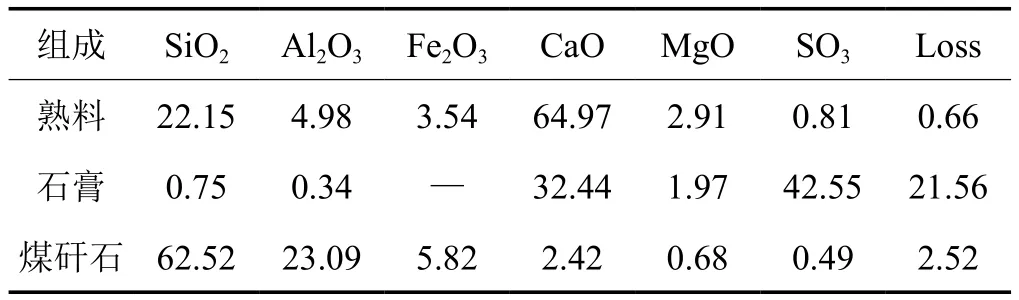

合成用醇胺:山東某醇胺生產企業;丙烯酸酯、丙烯酸(AA)、引發劑為北京某精細化學品有限公司;三乙醇胺、三異丙醇胺、乙二醇均為廈門市某試劑有限公司,試劑級;助磨劑母液 G;標準砂:廈門艾思歐標準砂有限公司;煤矸石、熟料、二水石膏均為福建省某水泥廠水泥生產材料,其化學成分見表1。

1.2 試驗方法

1.2.1 助磨劑母液 G 合成

通過酯交換反應對多元醇胺進行改性,合成小單體,是合成助磨劑母液 G 的第一步。酯交換反應采用濃硫酸催化,催化劑的用量占總反應物的 0.4%,將丙烯酸酯、多元醇胺和催化劑按照一定比例的投入圓底燒瓶中,在 90℃ 的溫度下反應 4h 合成小單體 M。

將一定量小單體 M 投入四口燒瓶中,依次滴加一定比例的去離子水、丙烯酸、其他單體化合物和引發劑,在 55℃ 溫度下聚合反應 3.5h,保溫 1h。待反應結束后降溫至 40℃,加入液堿中和至 pH 為 7±0.5,得到助磨劑母液 G。

表1 熟料、石膏和煤矸石化學組成

1.2.2 粉磨試驗

用顎式破碎機把煤矸石和熟料破碎至 5mm 以下,每次配料 5kg,按熟料 83%,煤矸石 12%,石膏 5% 的配比配制。將水泥助磨劑按一定摻量,一定的方式加入Φ500mm×500mm 標準試驗磨機中粉磨,粉磨過程中保持鋼球、鋼鍛的填充量和級配保持不變。摻與不摻助磨劑的粉磨時間相同,均為 22min,出料 5min。

1.3 測試方法

(1)水泥細度按照標準 GB/T 1345—2005《水泥細度檢驗方法 篩析法》進行測試;

(2)水泥比表面積根據標準 GB/T 8074—2008《水泥比表面積測試方法 勃氏法》進行測試;

(3)水泥強度根據標準 GB/T 17671—1999《水泥膠砂強度檢驗方法(ISO 法)》進行測試;

(4)水泥標準稠度用水量、凝結時間、安定性根據標準 GB/T 1346—2011《水泥標準稠度用水量、凝結時間、安定性檢驗方法》進行測試。

2 結果與討論

2.1 丙烯酸酯與多元醇胺摩爾比的影響

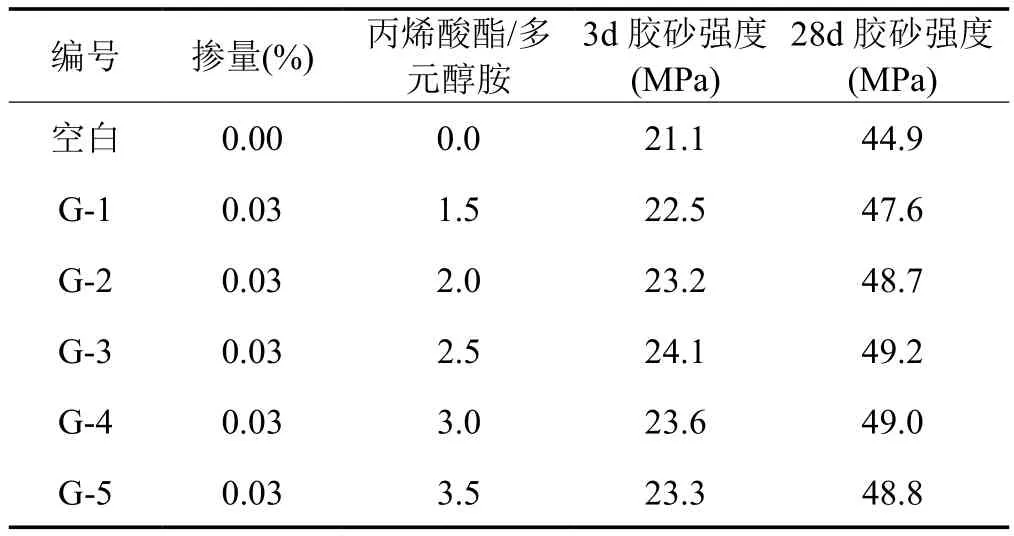

酯交換反應是合成助磨劑母液 G 的第一步,也是關鍵的一步。由于采用酯交換反應,所以丙烯酸酯與多元醇胺的摩爾比不等于 1∶1,考慮價格因素,采用丙烯酸酯過量,設計不同的丙烯酸酯與多元醇胺摩爾比(以下簡稱摩爾比),先酯交換再合成助磨劑母液 G。合成后的助磨劑采用內摻法,摻到未添加助磨劑的空白水泥中,對比水泥膠砂強度,試驗結果如表2。

表2 丙烯酸甲酯與多元醇胺摩爾比

由表2 中可以看出,膠砂強度隨著摩爾比先增加后下降,在摩爾比為 2.5 時對水泥強度的激發效果最好。

利用摩爾比為 2.5 得到改性多元醇胺,再經過自由基聚合反應得到助磨劑母液 G。將合成的助磨劑母液 G與其他助磨劑成分,分別摻加到水泥材料中,經小磨機粉磨成空白與摻助磨劑水泥,對比助磨劑母液 G 的性能。

2.2 紅外圖譜

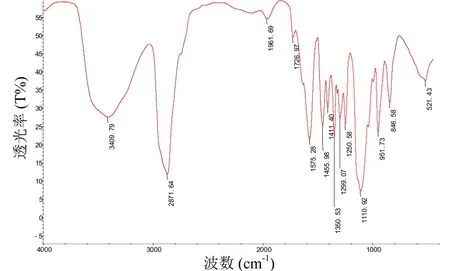

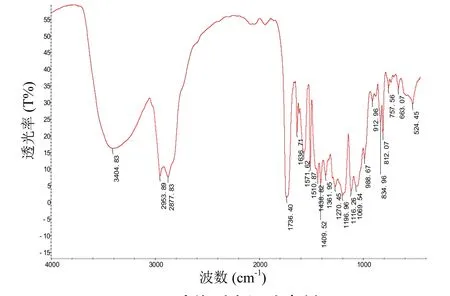

對丙烯酸酯和多元醇胺酯交換完成得到的小單體,和制備得到的功能型水泥助磨劑用紅外光譜儀進行測試,得到圖1、圖2。

圖1 酯交換單體紅外圖譜

從圖1 中分析可知,3404cm-1為羥基(O-H)伸縮振動,1636cm-1為烯基(C=C)伸縮振動,1736cm-1為酯的羰基(C=O)伸縮振動,1116cm-1酯的 C-O-C 伸縮振動。說明丙烯酸酯成功的與多元醇胺酯交換。

圖2 功能型水泥助磨劑

從圖2 分析可知,1726cm-1為酯的羰基(C=O)伸縮振動,3406cm-1為羥基(O-H)伸縮振動,說明酯交換小單體成功的嫁接到主鏈上。

2.3 水泥細度

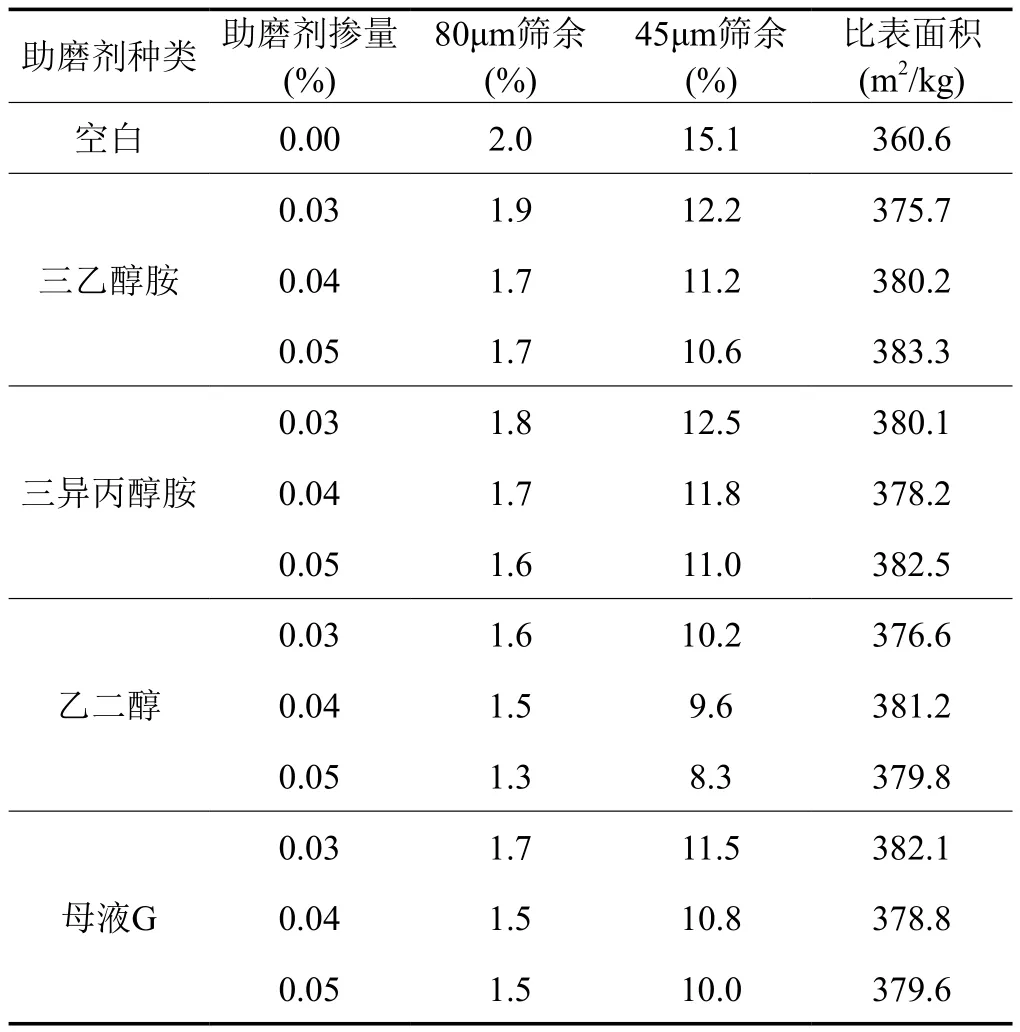

測試粉磨后的水泥的細度,試驗數據見表3。

表3 水泥細度數據表

由表3 可以看出,三乙醇胺、三異丙醇胺、乙二醇、母液 G 對水泥的粉磨過程都有所改善,從水泥細度(篩余值)分析,乙二醇助磨效果最好,80μm 篩余降低 35%,45μm 篩余降低 45%。母液 G 的助磨效果次之,醇胺類的助磨效果較差。摻入助磨劑后,水泥的比表面積都有所增加,但是沒有規律可言,因此,用篩余值來表征助磨劑的粉磨效果比用比表面積來表征更具有代表性。

2.4 水泥強度

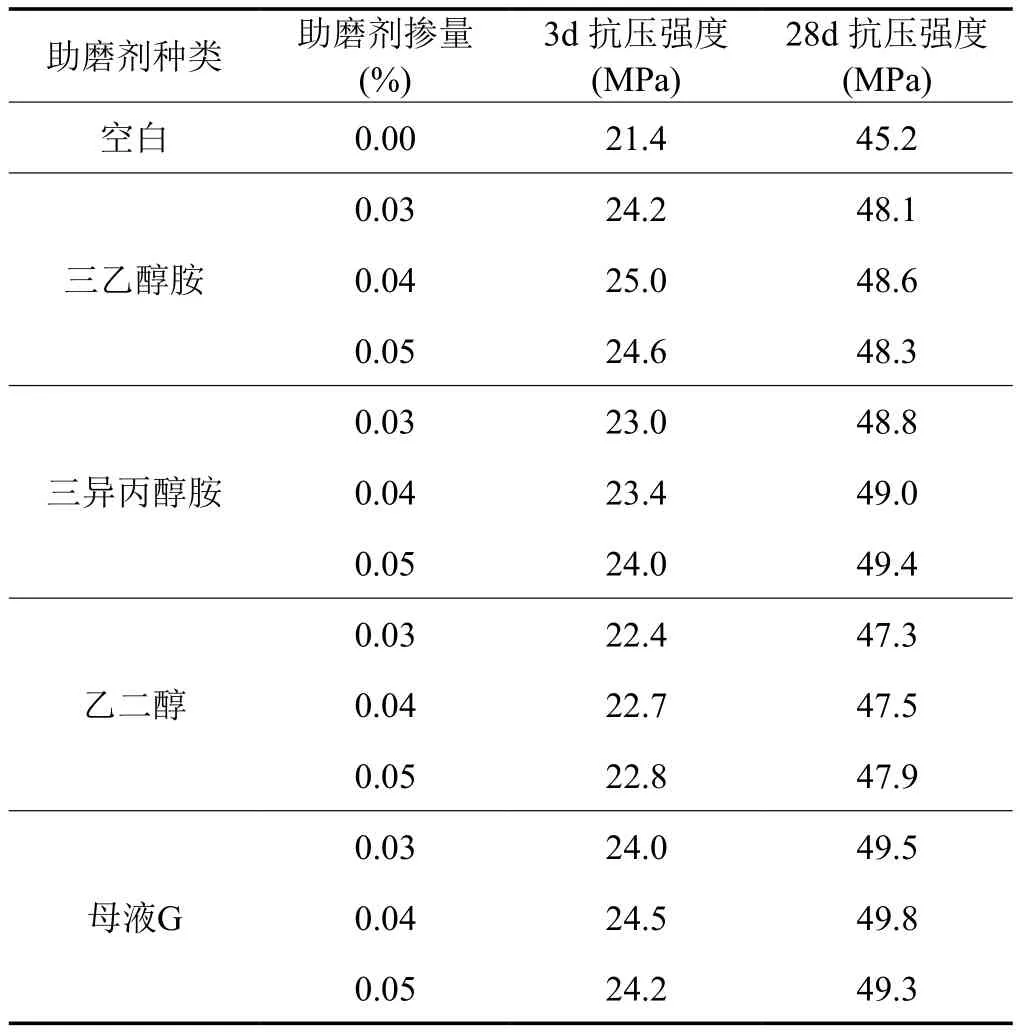

檢驗水泥的強度,檢測結果見表4。

表4 水泥膠砂強度

從表4 可以得出,三乙醇胺的早期增強最好,3 天抗壓強度可以提高 3.6MPa,提高比例為 16.8%,母液G 的早強效果次之。28 天增強效果最好的是母液 G,提高了 4.6MPa,提高比例為 10.2%,略高于三異丙醇胺。

2.5 水泥標準稠度、凝結時間、安定性

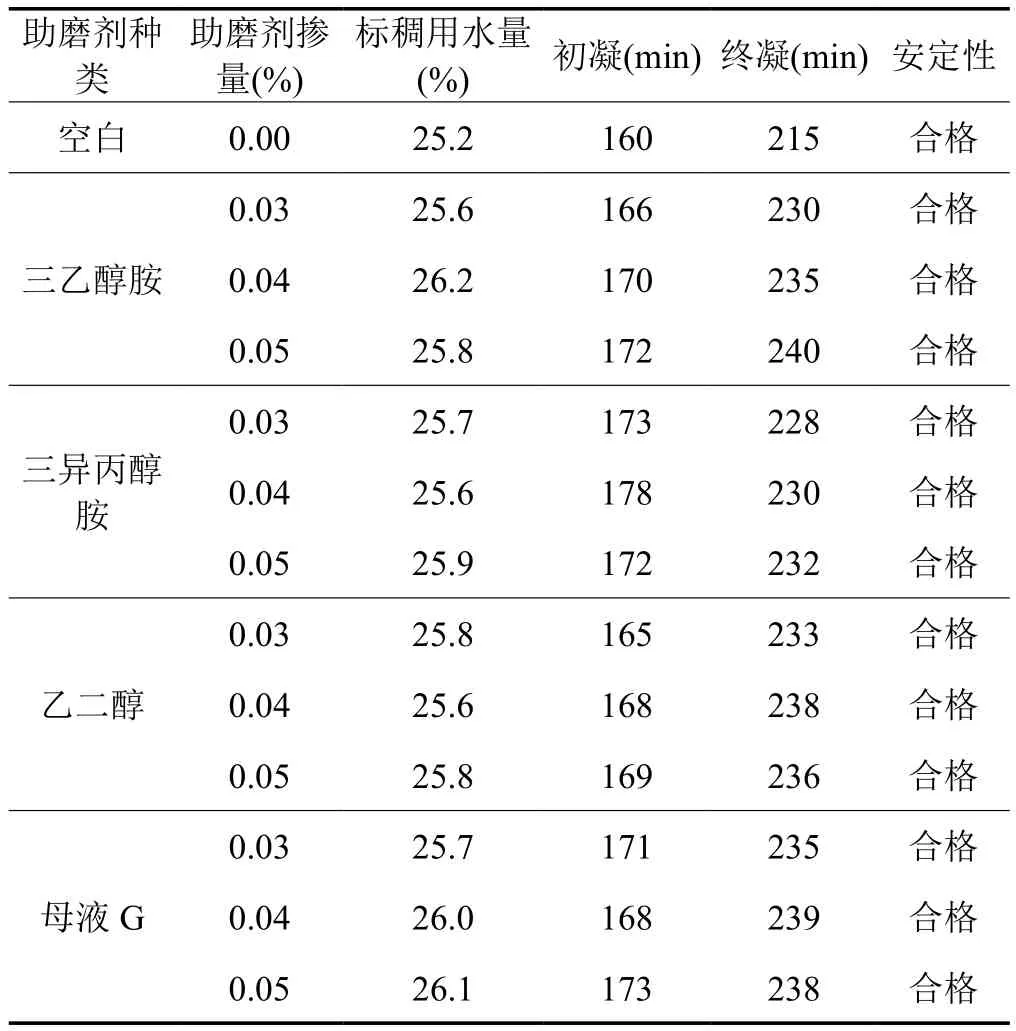

檢驗水泥的標準稠度用水量、凝結時間、安定性等指標,見表5。

表5 標準稠度用水量、凝結時間、安定性等指標

使用助磨劑后使得標準稠度用水量略微增加,凝結時間略微延長、安定性無影響,效果良好。

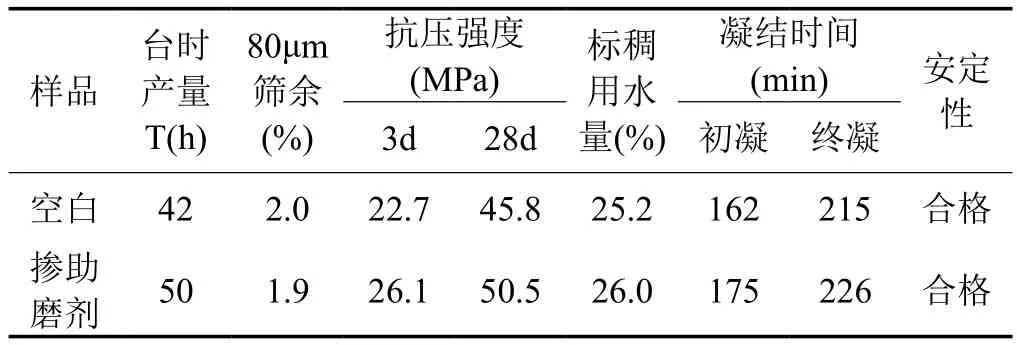

2.6 水泥廠工業應用

按上述獲得的助磨劑母液G應用于水泥的實際生產,水泥磨型號為φ3.2m×13m 上進行工業化生產。水泥配比:熟料∶煤矸石∶石膏=82∶13∶5。助磨劑配方:取助磨劑母液 G 和其他功能助劑復配成摻量為0.03% 的助磨劑產品。

試驗方案:磨機為開路磨,控制水泥的 80μm 篩余在 1.9%~2.0% 之間,先連續粉磨 8 小時的空白水泥,換班后粉磨 8 小時的摻助磨劑的水泥,控制水泥細度在1.9~2.0 之間,對比測試水泥樣品的性能,試驗結果如表6 所示。

由試驗數據可以看出,摻入含有助磨劑母液 G 的助磨劑可以顯著的提高臺時產量,提高了 19.0%,生產穩定后的水泥 3 天強度可以提高 3.4MPa,28 天強度可以提高 4.8MPa,其余性能測試均符合國家標準。

表6 大磨試驗

3 總結

(1)水泥助磨劑可以通過對醇類、醇胺類的改性,合成一定分子量的高分子化合物。

(2)丙烯酸酯與多元醇胺摩爾比為 2.5 時,得到的改性小單體,對于水泥的強度的激發效果最好。

(3)經過有機改性聚合的水泥助磨劑母液 G 可以顯著的提高水泥的后期強度,對后期強度的貢獻超過三異丙醇胺,為工業廢渣的使用創造條件。

(4)經過有機改性聚合的水泥助磨劑母液 G,因為其特殊的空間結構,可以改善水泥的粉磨過程,可以提高約 19% 的水泥生產效率,約節約能源,降低生產成本。

[l]廉慧珍,韓素芳.現代混凝土需要什么樣的水泥[J].水泥,2006(9)∶ 13-18.

[2]I B Celik. The effects of particle size distribution and surface area upon cement strength development[M]. Powder Technology, 2008.

[3]賈麗莉,王琦,田陸飛,等.醇胺類水泥助磨劑性能的研究[J].水泥,2011(2)∶ 1-3.

[4]王棟民,王劍鋒,趙計輝,等.高效液體合成水泥助磨劑的原理、特性與應用[C].2010 年中國國際水泥節能減排技術交流大會[A],2010.

[5]喬齡山.水泥的最佳顆粒分布及其評價方法[J].水泥,2001(8)∶ 1.

[6]熊衛鋒,王棟民,左彥峰,等.不同側鏈長度的梳型共聚物對水泥/礦物摻合料體系性能的影響[J].混凝土,2008(9)∶ 51-54.

[7]胡東杰,王明.水泥助磨劑分散作用的研究[J].水泥,2009(3)∶ 9-11.

[8]趙洪義.水泥工藝外加劑技術[M].北京:化學工業出版社,2006,11.

[9]王文義,馮方波,竇兆祥,崔文剛.助磨劑對水泥粉磨效果的研究[J].建材發展導向,2009(3)∶ 5-9.

[10]黃志金,邵華岳.幾種水泥助磨劑的作用機理和效果表征探析[J].2010(2)∶ 90-92.

[11]王復生.水泥助磨劑性能測定方法的試驗研究[J].水泥,2009(11)∶ 1-3.