SAUTER數(shù)控刀塔典型維修實例

千 登 閆秦川 趙亮亮

(西安航天發(fā)動機有限公司,陜西 西安 710100)

數(shù)控刀塔作為數(shù)控機床的關鍵一環(huán),其精度將對工件質(zhì)量產(chǎn)生直接的影響。德國SAUTER公司生產(chǎn)的數(shù)控刀塔以其穩(wěn)定的工作精度廣泛應用于世界各大機床品牌,而其刀塔工作原理和結構同其他品牌相比,也有著很多特殊的結構設計,這就增大了機床維修人員工作難度。為此維修前對故障刀塔的結構和工作原理應有深入了解,才能有效解決故障。

數(shù)控刀塔所出現(xiàn)的機械故障主要包括刀盤轉動卡死、刀位定位精度超差、主軸軸線與刀座孔軸線同軸度超差等。排除人為原因外,很大原因在于傳動環(huán)節(jié)存在間隙,故障解決的實質(zhì)就是間隙的排除過程。在此以3種不同類型SAUTER數(shù)控刀塔維修實例加以說明。

1 德國TNE-6數(shù)控車削加工中心刀盤轉動卡死故障

1.1 概述

TNE-6數(shù)控車削加工中心為德國進口機床,在近十多年的使用中各項精度保持一直較為良好,日前該機床轉塔刀盤在換刀過程中出現(xiàn)轉動卡死現(xiàn)象,刀塔外觀如圖1所示。

在此首先對刀塔工作原理和結構進行分析,這也是解決所有故障的基礎。由圖2所示,該刀塔在換刀過程中,液壓缸1動作推動刀盤鼠牙盤11與固定鼠牙盤14脫開,液壓缸起始位置由檢測開關控制,由于Z字定位塊9一端掛在刀盤鼠牙盤(如圖3所示),所以Z字定位塊也在定位銷上向左移動;液壓缸到達位置后,Z字定位塊也剛好落入齒輪盤卡槽12和刀盤10卡槽內(nèi)(如圖4所示),此時電動機通過皮帶3、齒輪7傳動使齒輪盤13轉動,再經(jīng)過Z字定位塊將動力傳遞給刀盤;電動機后面編碼器可以識別刀位信號,到達設定刀位后,液壓缸縮回Z字定位塊右移,回歸初始位置鼠牙盤鎖死,換刀結束。

1.2 故障樹分析

在對上述刀塔工作結構及原理分析基礎上,為提高排故效率,結合故障實際情況全面考慮造成該故障的原因,在此列出該刀塔卡死故障樹,如圖5。

通過故障樹可以看出,刀塔在換刀中出現(xiàn)卡死故障,分為電器原因和機械原因。

在電器原因方面,首先編碼器是刀塔到位的檢測元器件,如果編碼器松動或零點位置改變都有可能造成刀塔不能到位,進而Z字定位塊不能落入齒輪盤卡槽內(nèi),即出現(xiàn)卡死;其次液壓缸的位置檢測開關,只有液壓缸位置到位后,刀盤鼠牙盤才能與固定鼠牙盤脫開,刀塔才能轉動,如果不能完全脫開,卡死現(xiàn)象也顯而易見。

在機械原因方面,液壓缸出現(xiàn)故障,造成刀盤鼠牙盤與固定鼠牙盤不能脫開;刀塔內(nèi)部機械零部件損壞,例如Z字定位塊、鼠牙盤等;刀塔安裝刀具重量不平衡,刀具安裝過于集中刀塔一側,在換刀過程中刀塔沉重一端會少許下沉,造成不能準確到位;傳動鏈中存在間隙,電動機與皮帶輪之間,齒輪與齒輪盤之間,雖然系統(tǒng)指令準確,可是由于間隙存在,刀塔也不能準確到位。

根據(jù)上述故障綜合分析,結合本次故障實際情況,隨即對刀塔拆分,檢查各個零部件,Z字定位塊、鼠牙盤都完好;進而檢測編碼器、液壓缸接近開關有無松動,并對其自身狀態(tài)、傳輸信號進行檢查都處于正常狀態(tài);刀塔所安裝刀具也無偏心現(xiàn)象。在完成上述檢測一切正常后,重點落到傳動鏈間隙上,只要該傳動鏈的間隙之和大于Z字定位塊落入齒輪盤卡槽的間隙就會出現(xiàn)卡死現(xiàn)象。

1.3 故障排除

針對傳動鏈間隙,首先從傳動鏈起始端電動機排查,檢查電動機與傳遞軸之間皮帶松緊程度,從新調(diào)整至合適狀態(tài),故障同樣存在;其次傳遞軸前后軸承,當此軸承出現(xiàn)疲勞損壞其自身徑向跳動就會增大,進而兩齒輪嚙合時傳動間隙增大,這將直接對換刀位置產(chǎn)生重要影響,使得Z字定位塊不能落入齒輪盤卡槽內(nèi),出現(xiàn)刀盤卡死現(xiàn)象;后續(xù)更換同型號軸承故障得到消除。

2 德國SPINNER精密數(shù)控車加工中心刀塔定位超差

2.1 概述

德國SPINNER精密數(shù)控車刀塔安裝徑向動力刀座(外觀如圖6所示),可以在主軸分度的情況下對薄壁棒料進行徑向孔加工。日前加工薄壁棒料8個均布徑向孔,首先使用1號刀位中心鉆定位,再使用2號刀位鉆頭打孔,在加工完8個均布徑向孔時,發(fā)現(xiàn)同一個孔的兩次加工存在位置偏差,最大偏差近1 mm且8個孔均布相對位置也存在偏差。排除主軸分度故障后,對刀塔各基準面與X軸平行度進行檢測,檢測結果如表1所示。

表1 刀塔12個基準面與X軸平行度檢測結果

刀號檢測值/mm刀號檢測值/mm10.08570.0420.0280.0230.0690.0740.04100.0350.06110.0860.02120.05

從表1可以看出各基準面與X軸平行度各不相同,重新調(diào)整2號刀位基準面與X軸平行度在0.01 mm之內(nèi),轉動刀塔多次檢測該基準面與X軸平行度,每次檢測結果存在差異最大偏差0.05 mm,對其他刀位基準面也進行檢測,檢測結果基本與表1相同。依據(jù)檢測結果可以得出刀位重復定位精度超差,使用不同刀位加工出現(xiàn)不同的定位基準,是造成工件超差的原因。

2.2 故障分析與解決

該刀塔同其他刀塔結構類似也是液壓提供動力源,推動鼠牙盤動齒盤與定齒盤嚙合,最終準確鎖緊定位。刀位重復定位精度超差原因即刀塔換刀動作完成鎖緊定位時,鼠牙盤動齒盤與定齒盤嚙合有間隙。產(chǎn)生這種間隙的原因,一是因為液壓壓力不足;二是因為液壓油過臟,動齒盤與定齒盤之間有污物;三是鼠牙盤自身磨損;四是動齒盤與定齒盤有錯位存在裝配間隙。

針對上述分析原因檢查液壓壓力滿足3 MPa要求,并更換液壓油清洗液壓油箱,故障現(xiàn)象依舊存在。決定對刀塔拆除分解,刀塔結構簡圖如圖7所示。

刀塔得到換刀指令,液壓油進入鼠牙盤動齒盤10左側推動動齒盤與定齒盤3、12分開,刀盤1得到放松,電動機輸入動力通過齒輪5、6傳動使刀盤轉動,在到達指定刀位后,液壓油推動動齒盤10向左移動與定齒盤3、12咬合,鎖緊刀盤完成換刀動作。而動力頭傳動與刀盤電動機為同一電動機,經(jīng)過前端齒輪傳動,傳遞給動力頭傳動桿7帶動錐齒輪副2,傳遞給動力頭刀座。

在對刀塔的結構和工作原理了解之后,進行分解刀塔工作,首先摘除各個信號線;其次放松刀盤一周螺釘13將刀盤取下;再次拆除刀塔后蓋板、錐齒輪副2和動力頭螺釘15,將動力頭傳動部分從后端拿出;最后放松鼠牙盤鎖緊螺釘11、14,將各鼠牙盤和傳動大齒輪取出。

清洗各個零部件,對各拆除部件狀態(tài)進行檢查,重點檢查鼠牙盤3、10、12與滾針軸承8,該滾針軸承對大齒輪6的徑向和軸向都進行約束定位,對刀盤旋轉時精度保證起到到關鍵作用。后經(jīng)檢查后并未發(fā)現(xiàn)異常損壞部件,至此故障原因可斷定為由于刀塔長時間使用,動齒盤有一個微量的圓周旋轉,造成在與定齒盤咬合時存在錯位現(xiàn)象。

得出故障原因后,恢復拆除部件對刀塔重新裝配。為解決動齒盤與靜齒盤錯位問題,在裝配時一定要將兩齒盤處于完全咬合狀態(tài),從源頭上消除裝配間隙。待裝配完成后,調(diào)整刀盤基準面與X軸平行度在0.01 mm之內(nèi),重新試車故障消除。

3 臺灣YSL-35數(shù)控車床主軸軸線與刀座孔軸線同軸度超差

3.1 概述

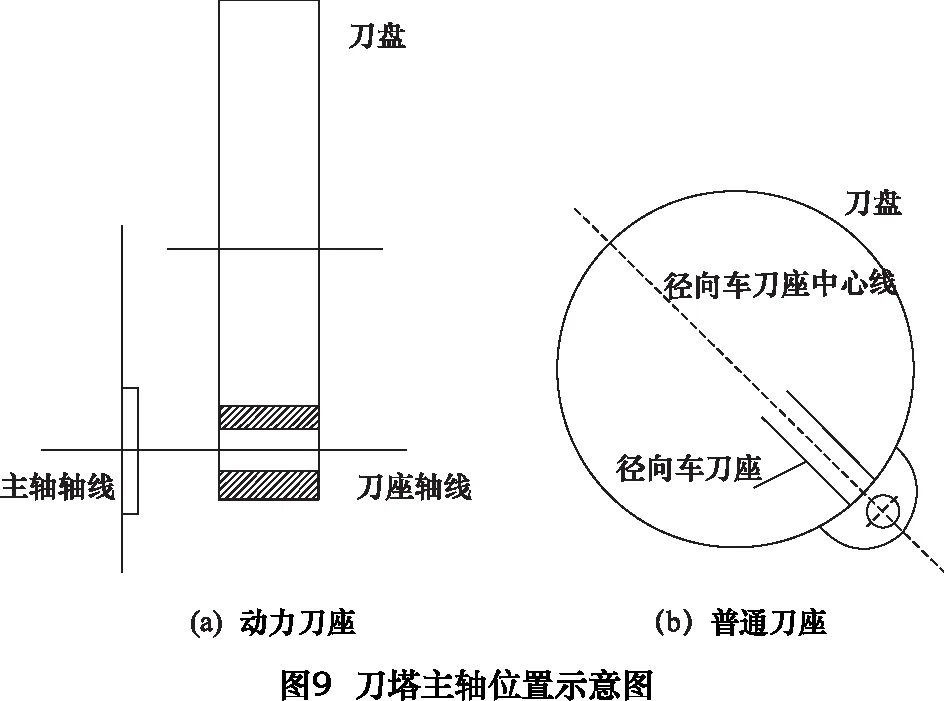

臺灣YSL-35數(shù)控車床刀塔帶有軸向動力刀座(外觀如圖8所示),可以用于工件中心孔的加工。日前在加工中出現(xiàn)主軸中心與孔中心不同軸現(xiàn)象,超差約0.08 mm。后續(xù)對主軸軸線與刀塔動力頭軸線同軸度進行檢測為0.10 mm,按照機床出廠標準該項精度應為0.03 mm,精度示意如圖9a所示,故判斷該精度超差是引起中心孔超差的原因。

對于主軸軸線與動力刀座孔軸線同軸度的調(diào)整相比于普通刀座的調(diào)整增加了一定的難度。在普通刀座調(diào)整中該精度只需將刀盤一圈的緊固螺釘放松,手動旋轉刀盤并檢測徑向車刀座基準面與X軸平行度,如圖9b所示,調(diào)整至0.01 mm之內(nèi),再將螺釘緊固即可,這是因為在刀塔制造中徑向車刀座中心線與刀座孔軸線是相交的,只要保證了該平行度就能夠保證主軸軸線與刀座孔軸線同軸度。而此刀塔中存在兩點難度:一是刀盤一周的緊固螺釘在動力頭心軸下方,放松刀盤緊固螺釘前需先將動力頭心軸拆卸;二是動力刀頭有定位位置,恢復時必須重新調(diào)整定位位置,才能保證動力刀頭的正常使用。

3.2 故障排除

在分析完該故障后,隨即對刀塔此項精度進行調(diào)整。首先將動力刀頭電動機拆除取出聯(lián)軸器,將刀塔本體左側塞頭螺釘拆卸,如圖10所示,該螺釘是用來鎖緊動力頭心軸的,為后續(xù)拆卸動力頭心軸做準備。

其次拆卸刀盤前段端蓋,將動力心軸齒輪盤的16個螺釘拆除,從后敲擊將動力心軸取出,如圖11所示。此刻即可看見鎖緊刀盤的21個螺釘,如圖12所示,放松21個螺釘,手動旋轉刀盤并檢測刀盤基準面與X軸平行度,調(diào)整至0.01 mm之內(nèi),鎖緊21個螺釘。

按照上述拆除步驟恢復各個拆除部件,在安裝動力心軸齒輪盤鎖緊16個螺釘后,需將動力心軸齒輪盤上的兩個凹槽(如圖13所示)的連線與X軸平行度調(diào)整在0.01 mm之內(nèi),此調(diào)整是為了將動力心軸齒輪盤上動力頭與刀盤上刀孔保證同軸。調(diào)整結束后再鎖緊刀塔本體左側塞頭螺釘。

在恢復各個拆卸部件之后為保證動力頭的正常使用,動力頭凸頭(如圖14所示)的定位位置必須處于12點位置,因為動力刀座上凹槽是12點位置,這樣才能順利無阻礙地插入進去。該機床系統(tǒng)為FANUC 0iTD,系統(tǒng)參數(shù)4077控制動力頭的定位位置,隨即調(diào)整參數(shù)4077觀察動力頭位置,直至處于12點方向。重新加工工件,經(jīng)檢測各項精度合格。

4 結語

數(shù)控刀塔故障是數(shù)控車床故障中常見的一類,在日常維修中不管是SAUTER刀塔還是其他品牌刀塔,都要在維修前清楚各自的結構及工作原理,同時也要理解刀塔和機床幾何精度的聯(lián)系,綜合考慮問題。刀塔機械故障的發(fā)生很大原因可歸咎于“間隙”,實例一和實例二中都是因為傳動系統(tǒng)存在間隙導致了故障的出現(xiàn),而實例三幾何精度超差也是“間隙”的偏離,因此故障的解決就是尋找“間隙”由來的過程,這里可以使用故障樹法等,逐一對各個影響因素進行排查直至故障得到解決,提高排故效率,保證生產(chǎn)的順利進行。

[1]袁衛(wèi)華,千登.基于故障樹的轉塔刀塔典型故障排除[J].設備管理與維修,2015(8):36-37.

[2]李保國,李玉恩.機械產(chǎn)品質(zhì)量與檢驗手冊,金屬切削機床卷[M].北京:機械工業(yè)出版社,1994.