汽車轉向節位置度綜合檢具的設計方法

薛博文 劉會瑩 郭建東

(中信戴卡股份有限公司,河北 秦皇島 066004)

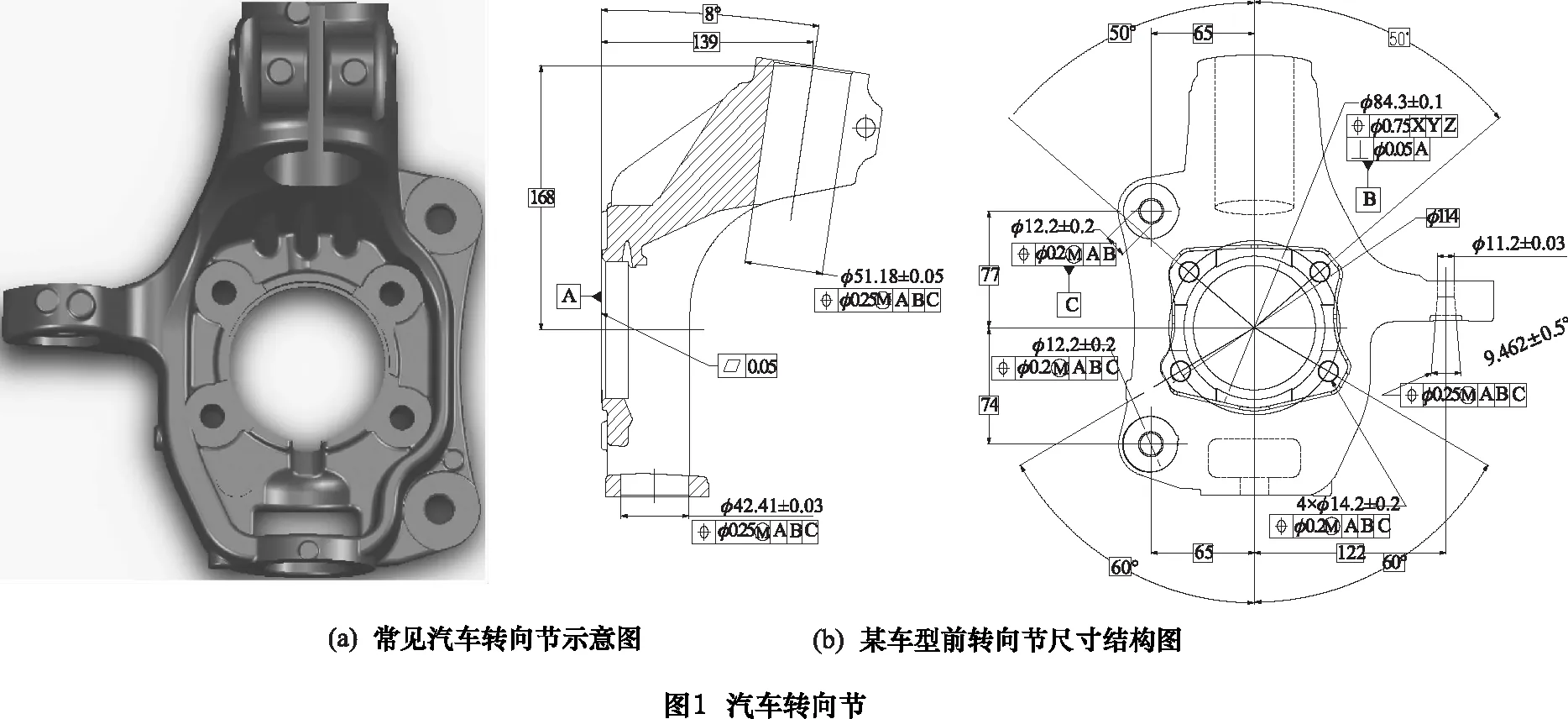

汽車轉向節是汽車懸架系統的重要構件,其主要作用是承受汽車前部載荷,支承并帶動前輪轉向;同時,又是連接轉向拉桿、下擺臂、減震器以及軸承的安裝載體。常見的汽車轉向節如圖1a所示。

由于轉向節在汽車懸架系統中關鍵性的作用和功能,使得其結構非常復雜[1-4]。為了能夠與眾多連接件順利安裝,轉向節上的各個孔都必須保證非常高的加工精度和位置度。目前,轉向節各孔的位置度一般是通過三坐標測量機進行檢測,雖然檢測精度高,但是效率非常低,無法滿足批量生產的檢測要求。

因此,在批量生產過程中,急需一種位置度綜合檢具來提高檢測效率。使用位置度綜合檢具是控制產品質量的一種快速有效的檢測手段[5]。以圖1b所示轉向節為例,介紹一種位置度綜合檢具的設計思路,并給出具體的設計過程。

1 綜合檢具的設計

綜合檢具的設計流程:首先,確定檢具的基準,并以此建立檢具坐標系;其次,確定測量部分的型式,并對相關尺寸進行設計計算;最后,對檢具圖紙進行結構設計并標注。以下對設計流程中的關鍵步驟進行詳細分析。

1.1 檢具基準的確定

檢具的基準要與工件GD&T圖紙中的基準保持一致,這樣才能滿足其位置精度高的檢測要求。因此,必須在檢具上完全模擬出GD&T圖紙中的所有基準。

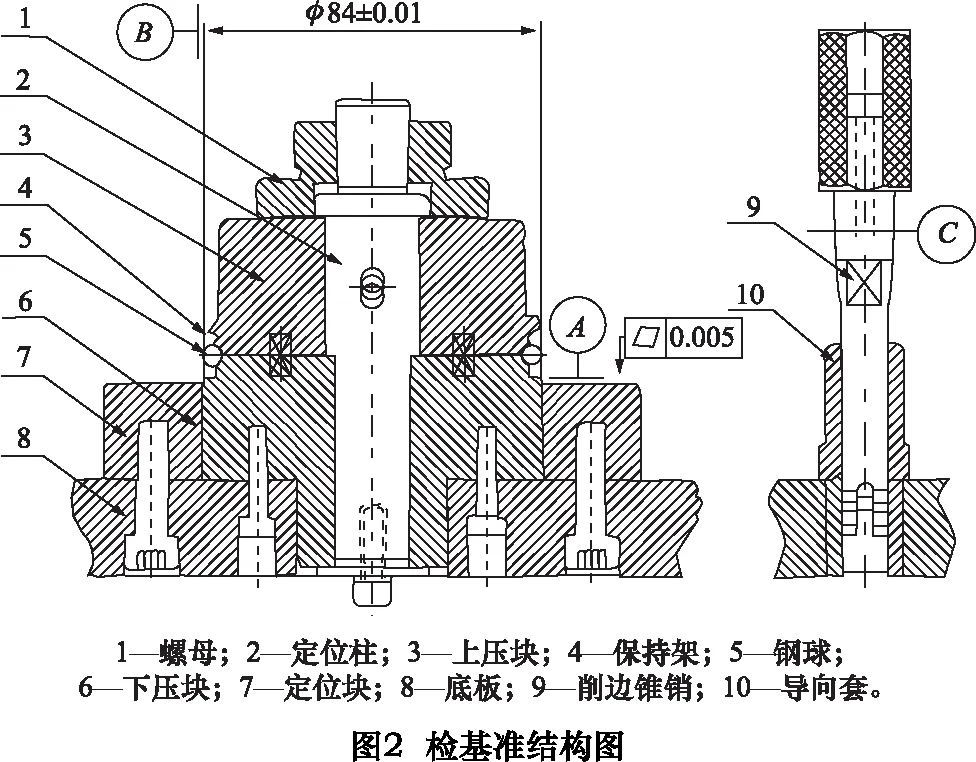

圖1b中被測要素的基準為A、B和C,且B和C兩個中心要素基準都遵循獨立原則,所以檢具的基準如圖2所示。

檢具的A基準為定位塊7的上端面,尺寸要大于工件的A基準尺寸。

檢具的B基準采用鋼球漲緊的型式。具體實現形式為:旋緊螺母1,在上壓塊3和下壓塊6的作用下,保持架4上圓周方向均布的若干鋼球5會將工件B基準孔漲緊。

檢具C基準用布置在底板8上的導向套10和削邊錐銷9共同作用實現。為消除B基準和C基準的中心距誤差,將削邊錐銷9設計成削邊的形狀,且與導向套10配合后方向固定;同時將其與工件C基準孔實際配合的部分做成錐形,消除配合間隙。

1.2 檢具坐標系的建立

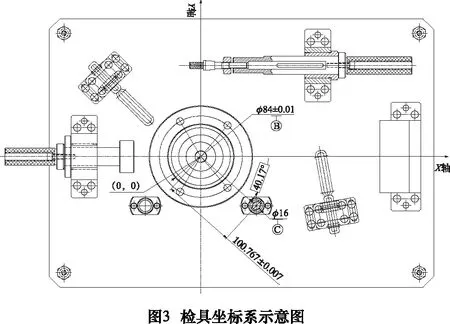

檢具坐標系的建立原則要與工件GD&T圖紙中坐標系的建立原則保持一致,通過檢具的A、B和C三個基準來建立其坐標系。

以A基準所在平面作為Z面,以B基準中心線作為檢具坐標系的Z軸,其和Z面交點作為坐標系的原點。B和C兩個基準軸線在Z面上的投影點的連線,旋轉理論角度40.17°(tan-1(65/77))作為檢具坐標系的X軸,再旋轉理論角度90°作為檢具坐標系的Y軸。圖3是建立的檢具坐標系示意圖。

1.3 測量部分的設計

測量部分是指各孔的檢測銷,其結構主要包括檢驗部位和導向部位,設計依據為GB/T8069-1998《功能量規》。根據工件結構確定檢具的型式為插入型功能量規,基準類型為一個平面要素和兩個中心要素。

1.3.1 光孔位置度檢測裝置的設計

以φ51.18±0.05 mm孔為例,按照GB/T8069-1998中工作部位尺寸的計算公式,對此孔檢測銷的檢驗部位和導向部位的尺寸進行計算[6],數值如下:

DMV=50.88 mmTt=0.35 mm

由表1可得:

T1=W1=0.008 mm;TG=WG=0.005 mm ;Smin=0.004 mm;t1=0.012 mm;t′G=0.004 mm

由表2可得:F1=0.045 mm

對于檢驗部位:

對于導向部位:

取dGB=DGB=54 mm

1.3.2 錐孔位置度檢測裝置的設計

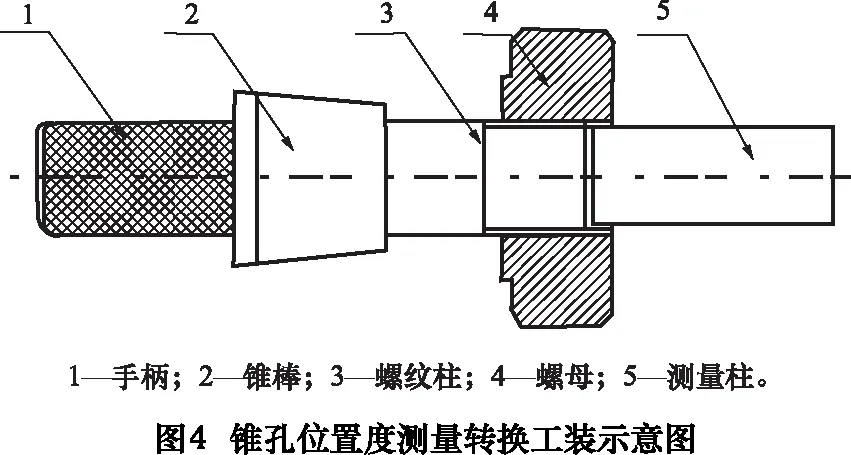

對于錐孔位置度的測量,GB/T8069-1998《功能量規》中并沒有相關尺寸的計算公式,所以無法直接對其進行檢測。實際測量時,需要將被測要素進行轉換,圖4是錐孔位置度測量轉換工裝的結構示意圖。

1.4 檢具圖紙的標注

檢具圖紙的標注方式要與工件GD&T圖紙的設計原則保持一致,在所建立的檢具坐標系下,對各個孔的導向套軸線的位置進行標注。

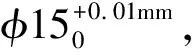

由于檢具上各導向套軸線的理論位置與工件上各孔軸線的理論位置同軸,所以將工件各孔軸線的位置尺寸作為導向套軸線的理論尺寸,以此確定檢具上各個導向套軸線的理論位置。以φ51.18±0.05mm孔為例,在檢具坐標系下的標注方式如圖5所示。

2 檢具精度的檢測方法

檢具精度的檢測是利用三坐標測量機,對檢具測量部分的實際位置度進行檢測。對于具體的檢測方法,至今沒有統一的標準。常規方法是對檢測銷的測量部位進行檢測,由于檢測銷導向部位與導向套之間存在間隙,所以這種方式測得的位置度數值并不準確。

在此,提出一種簡單合理的精度檢測方法:在導向套上取兩個節圓,首先判斷導向套實際軸線的位置度是否合格;如果合格,再利用三坐標測量機繼續將測得的實際軸線向被測工件孔的方向延伸,判斷在工件被測孔軸線長度范圍內,延伸后的軸線位置度是否合格,以此來判斷檢具測量要素的位置度是否合格。此方法完全消除了檢測銷導向部位與導向套之間的間隙對位置度測量產生的影響,能夠將檢測過程中的誤差降到最小。

3 檢具精度的實驗驗證

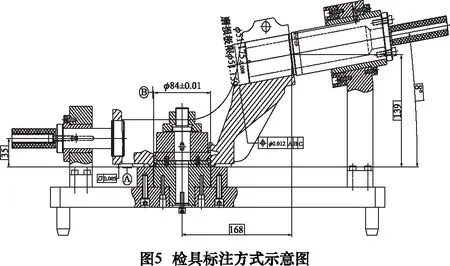

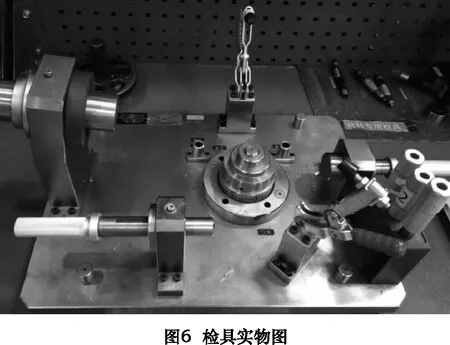

檢具的使用方法:首先,將轉向節工件安裝到檢具上,使A、B和C三個基準與檢具上的基準相對應,并將其壓緊;然后,將檢具上的各個檢測銷(測量要素),依次插入轉向節各個孔(被測要素)中,如果所有檢測銷能夠全部插入,可判定工件合格,如果某一檢測銷無法通過,說明此孔的位置度不合格。圖6是檢具實物圖,圖7是檢具實際檢測時的示意圖。

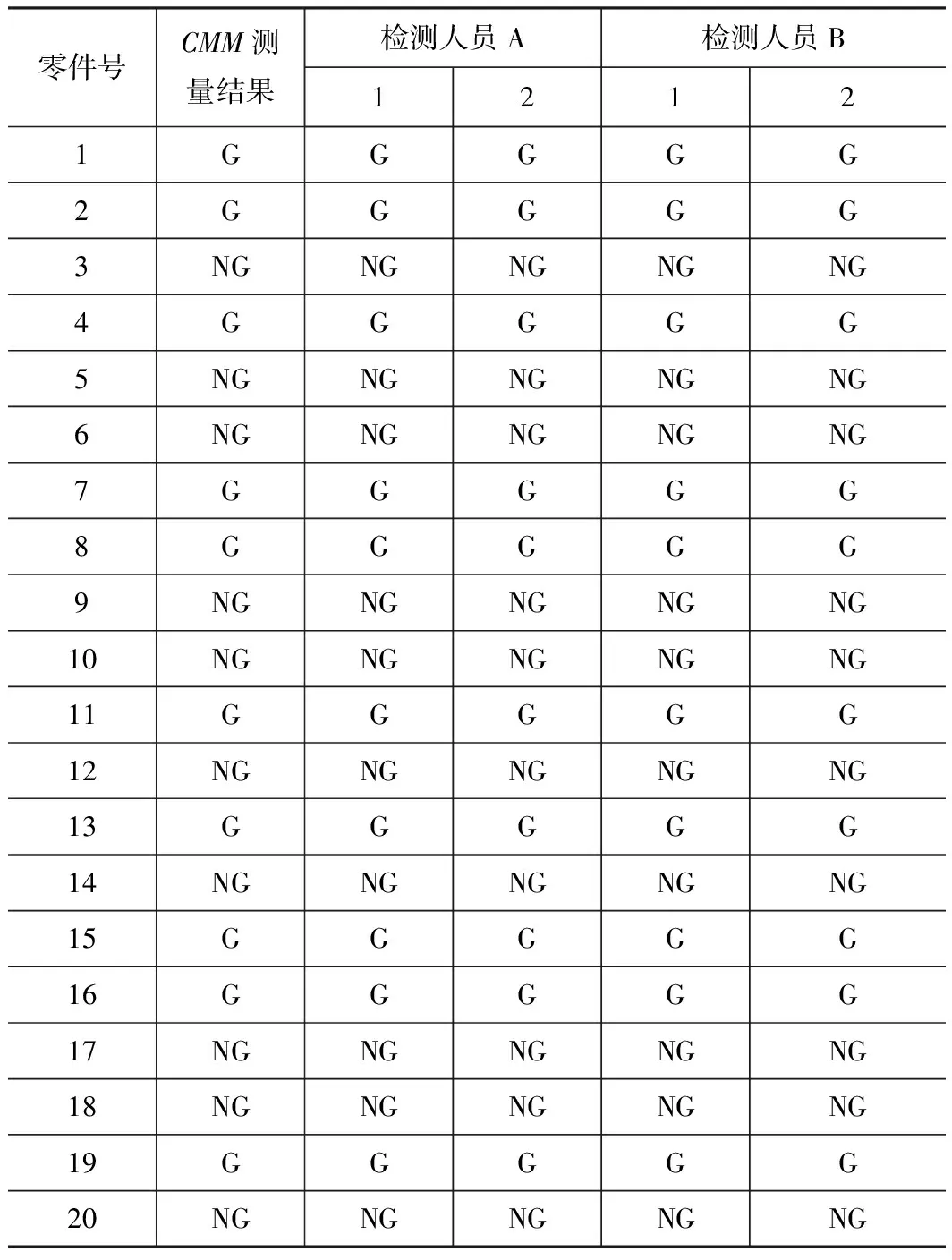

以φ51.18±0.05 mm孔為例,對此孔的檢具位置精度進行實驗驗證,具體實驗過程如下:先用三坐標測量機對此孔的位置度進行實際測量;然后選取位置度在φ0.25 mm之間的合格工件10件,選取位置度在φ0.25 mm至φ0.3 mm之間的不合格工件10件,分別進行標記;最后,由兩名檢測人員兩次測量所有零件,表3是實際測量結果的統計表。

表3 檢具實際測量結果統計表

零件號CMM測量結果檢測人員A檢測人員B12121GGGGG2GGGGG3NGNGNGNGNG4GGGGG5NGNGNGNGNG6NGNGNGNGNG7GGGGG8GGGGG9NGNGNGNGNG10NGNGNGNGNG11GGGGG12NGNGNGNGNG13GGGGG14NGNGNGNGNG15GGGGG16GGGGG17NGNGNGNGNG18NGNGNGNGNG19GGGGG20NGNGNGNGNG

注:G表示檢測銷通過檢測孔;NG表示檢測銷不能通過檢測孔。

從表3中可以看出,三坐標測量結果與綜合檢具測量結果完全一致,其余孔的位置度按照此方法測量所得結果也全部一致。按照MSA小樣法的規定,如果所有的測量結果(每個零件四次)一致,則接受該檢具,所以,此檢具的位置精度完全能夠滿足檢測要求。

4 結語

對前轉向節綜合檢具的設計過程進行了分析,給出了位置度綜合檢具的設計方法,同時,提出了一種對于檢具精度檢測的新方法,該方法對于類似型式的檢具位置精度檢測具有借鑒意義。實驗研究表明,采用此方法所設計的檢具位置精度能夠滿足檢測要求。

[1]陳家瑞.汽車構造[M].3版.北京:機械工業出版社,1999:225-236.

[2]王陽洋,盛楠.綠色設計理論在汽車轉向節工裝設計中的應用研究[J].合肥工業大學學報:自然科學版,2015,38(3):305.

[3]牛曉燕,王忠海,王桂香.轉向節在裝配過程中的力學特性分析[J].河北大學學報:自然科學版,2015,35(1):11-12.

[4]張蕾,朱華炳,何春華,等.鑄造式汽車轉向節加工工藝研究[J].組合機床與自動化加工技術,2010(5):100-103.

[5]王娟.汽車轉向器組件綜合檢具的設計與應用[J].工具技術,2014,48(7):60.

[6]全國形狀和位置公差標準化技術委員會,GB/T 8069—1998《功能量規》[S].北京:中國標準出版社,2008.

(編輯 譚弘穎)

(收稿日期:2017-08-22)

文章編號:180442

如果您想發表對本文的看法,請將文章編號填入讀者意見調查表中的相應位置。