大型殼體密封槽數(shù)控加工技術研究

張 亮,陳宏亮,古海輪

(首都航天機械有限公司,北京 100076)

0 引言

大型殼體是彈箭體的典型結(jié)構件,是首都航天機械公司的核心產(chǎn)品。大型殼體特征集成度高,通常含有網(wǎng)格、凸臺、下陷、窗口、密封槽、孔、螺紋等特征。密封槽為大型殼體的典型特征,一般位于殼體端面以及殼體與口蓋配合部位,對整個產(chǎn)品起著密封的作用。密封槽尺寸精度高,表面粗糙度要求嚴,加工后密封槽內(nèi)部不允許存在接刀臺階、不允許有劃痕。故本文首先圍繞大型殼體密封槽進行數(shù)控加工工藝設計,然后針對端面密封槽刀具裝夾精度低,槽底加工精度低及存在砂眼、氣泡等鑄造缺陷提出改進方法;最后,針對柱面密封槽進刀、退刀處過切及切削深度不一致現(xiàn)象提出優(yōu)化柱面密封槽加工方法。

1 密封槽數(shù)控加工工藝設計

1.1 端面密封槽數(shù)控加工工藝方案

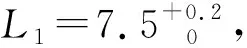

由上述可知,端面密封槽槽深公差為0.05 mm,槽寬公差為0.2 mm,現(xiàn)有立式車床X軸定位精度為0.014 mm,Z軸定位精度為0.012 mm,滿足端面密封槽尺寸精度要求,故優(yōu)先選用數(shù)控雙柱立式車床加工大型殼體端面密封槽。加工端面密封槽一般選用切槽刀,其寬度為4 mm、主偏角為90°、前角為8°、后角為10°、刀尖圓弧半徑為0.5 mm。槽寬測量器具選用量程為150 mm的游標卡尺,精度為0.02 mm;槽深測量器具選用量程為150 mm的深度卡尺,精度為0.02 mm。

圖1 端面密封槽截面 圖2 柱面密封槽截面

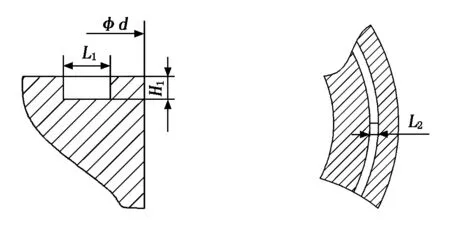

端面密封槽一般采用車削方法進行加工,加工流程共4步:粗車、精車一側(cè)面、精車另一面和檢驗,如圖3所示。密封槽粗車余量一般為兩側(cè)面1 mm、底面0.5 mm。精車一側(cè)面與底面后測量是否滿足尺寸精度,若符合,則繼續(xù)車另一側(cè)面,反之,重新精車該側(cè)面。精車結(jié)束后檢查密封槽寬度是否符合尺寸。

1.2 柱面密封槽數(shù)控加工工藝方案

柱面密封槽采用銑削加工方式,選用設備為橋式五軸數(shù)控銑床,其數(shù)控系統(tǒng)為SIEMENS840D,工作臺尺寸(長×寬)為4 000 mm×3 500 mm,X軸行程為4 300 mm,Y軸行程為4 150 mm,Z軸行程為1 700 mm,A軸擺角范圍為±110°,C軸旋轉(zhuǎn)范圍為±n×360°(n=1,2,3,…)。柱面密封槽通常采用單刀法加工,即應用成型銑刀一側(cè)銑削加工而成,故通常采用直徑為6.08 mm的立銑刀。由于密封槽纏繞于大型殼體表面,除上下極限位置外,其余位置用深度尺和游標卡尺測量不準確,在總結(jié)多年工作經(jīng)驗的基礎上,對槽寬測量設計了通規(guī)和止規(guī),以方便測量;對槽深測量設計了深度表規(guī),精度為0.01 mm。這樣不但提高了檢測精度,還提高了檢驗效率。

圖3 端面密封槽車削流程

成型刀銑削柱面密封槽具體加工工藝流程為:試切、粗加工、精加工。即刀具切削深度為0.2 mm左右,檢查密封槽加工位置是否正確,槽寬是否在公差范圍內(nèi)。若加工位置正確,即密封槽內(nèi)側(cè)距零件邊緣距離相等,選取大吃刀量、小進給量粗加工密封槽,且在底面留0.5 mm余量。在精加工階段,為提高柱面密封槽表面粗糙度,切削參數(shù)選用小吃刀量、大進給量進行加工。

2 端面密封槽數(shù)控加工方案優(yōu)化

端面密封槽采用車削方式加工,但在實際加工過程中存在刀具裝夾困難、對刀誤差大、槽底面精度差等問題,此外由于殼體在鑄造過程中存在夾渣、氣泡等缺陷,造成在其成品后端面出現(xiàn)凹坑、麻點等問題。這樣一方面會造成加工質(zhì)量不穩(wěn)定,給交付帶來一定的困難;另一方面缺陷位置分布在密封槽邊緣處,可能會扎傷密封圈,從而對殼體的密封性能造成一定的影響。

2.1 密封槽刀具裝夾方式優(yōu)化

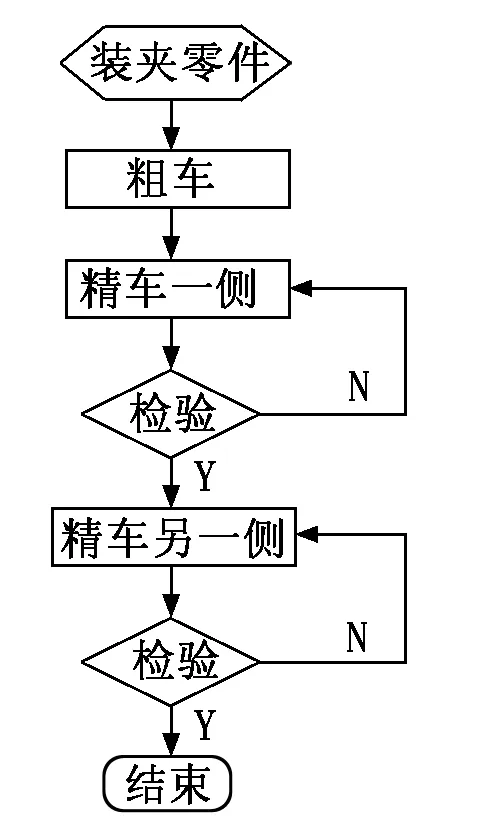

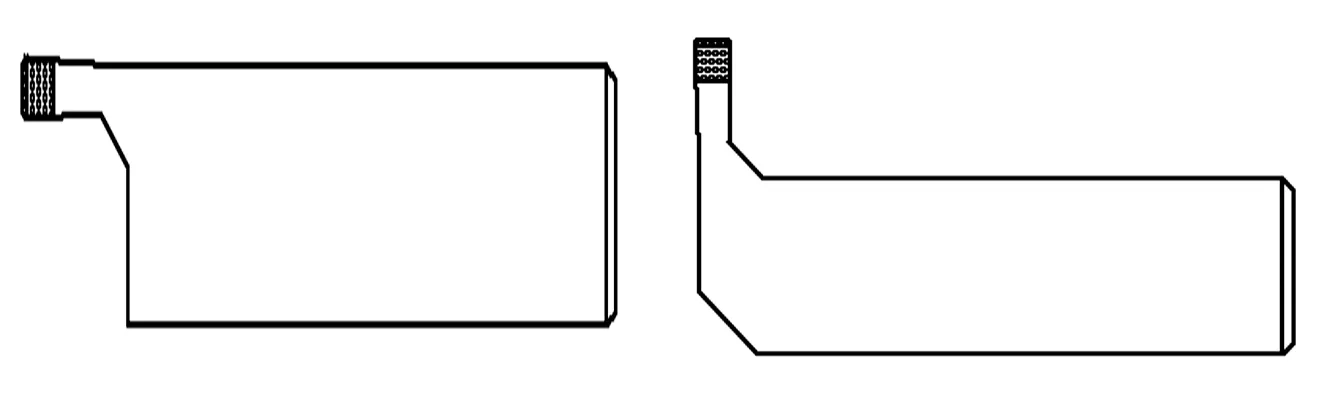

端面密封槽一般采用立式切槽刀(如圖4所示)加工。 切槽刀立式裝夾并固定于車刀刀架上,這種刀具裝夾方式全部靠手工憑借經(jīng)驗完成,且刀柄裝夾面與車刀刀架平面之間會存在角度誤差,若切槽刀后角過小,則會導致刀具后刀面與已加工表面發(fā)生干涉,造成端面密封槽底面精度下降。此外,還存在裝夾困難,需兩個工人一起操作完成。但是如果將刀柄置于圓形工作臺上進行裝夾則可避免上述情況,故本文設計了臥式切槽刀(如圖5所示),該刀具雖然存在剛度差、承受切削力小缺點,但是鑒于密封槽去除余量小,工件對刀具的作用力也較小,所以可以滿足端面密封槽數(shù)控加工需求。

圖4 立式切槽刀 圖5 臥式切槽刀

2.2 密封槽刀具切削軌跡優(yōu)化

為減少大型殼體密封槽由于應力集中而產(chǎn)生裂紋的可能性,通常在密封槽底部設計具有一定大小的圓角,本端面密封槽底部圓角為R2。切槽刀一般圓角為R0.5,這樣會造成在加工密封槽圓角處刀具軌跡為圓弧,表面精度差。此外,在精加工階段,切槽刀副切削刃參與切削,造成密封槽底部精度差。為提高密封槽底部粗糙度,需設計密封槽專用車刀,保證刀具刀尖圓角半徑等于密封槽底部圓角半徑,且保證在加工過程中副切削刃不參與切削加工。

2.3 密封槽二次返修加工

對于端面密封槽,若密封槽內(nèi)側(cè)鑄造缺陷深度較小,一般通過測量已加工尺寸確定去除余量,以保證殼體最小極限尺寸為原則進行車削加工,但是由于密封槽公差小于殼體高度方向公差,端面缺陷去除后常常會導致密封槽深度超差,所以還需對密封槽進行二次加工。

端面密封槽二次返修加工具體步驟如下:①測量自由狀態(tài)下殼體平面度和圓度;②裝夾零件,通過調(diào)整壓板減小殼體形位公差;③測量殼體高度和密封槽深度以確定車削余量;④車端面,保證殼體高度不小于最小極限尺寸,同時保證端框也不小于最小極限尺寸;⑤根據(jù)圓度確定密封槽切削寬度,根據(jù)殼體高度計算密封槽車削深度;⑥車密封槽,保證密封槽尺寸;⑦將密封槽中未車削部分由鉗工挫修;⑧清洗。

通過二次車削,不但保證了殼體的外觀質(zhì)量,還保證了殼體的相關尺寸,但是此方法只適用于鑄造缺陷深度較淺的殼體,如果鑄造缺陷深度較大,只能采用其他方法解決。

3 柱面密封槽數(shù)控加工方案優(yōu)化

柱面密封槽纏繞在殼體表面,由于殼體在機械加工過程中發(fā)生變形,給柱面密封槽加工帶來了極大的困難,本文針對殼體在加工過程中發(fā)生的過切、欠切現(xiàn)象和深度不一致現(xiàn)象提出相應的解決措施。

3.1 柱面密封槽加工切削軌跡優(yōu)化

由于機床動態(tài)跟隨性能差,尤其是大修后的設備性能不穩(wěn)定,采用成型刀加工密封槽時會在密封槽加工進刀、退刀區(qū)域發(fā)生過切現(xiàn)象,從而影響柱面密封性能,縮短殼體交付周期。本文提出三刀法解決上述問題,即采用跟隨周邊的方式從密封槽中間進刀,切削一周后先后移至密封槽兩側(cè)面進行加工,然后返回進刀點,垂直于密封槽底面進行退刀。實踐證明,離開密封槽側(cè)面進刀、退刀可避免密封槽的過切問題發(fā)生。

3.2 柱面密封槽分區(qū)域分段加工

大型殼體直徑為2 000 mm,高度為600 mm~800 mm,柱面密封槽槽深公差為0.05 mm,槽寬公差為0.05 mm,殼體的微小變形將會導致密封槽尺寸發(fā)生超差。采用銑刀一次加工后必然會造成密封槽深度發(fā)生不一致現(xiàn)象,導致密封槽深度局部發(fā)生超差。本文仍采用試加工、粗加工和精加工方法加工密封槽,由于殼體變形量在0.5 mm以內(nèi),在粗加工階段留1 mm余量,應用深度表規(guī)測量密封槽深度。如果密封槽深度在公差值范圍內(nèi),則可以采用成型刀直接加工;否則則劃分為若干程序段,對每一個程序段單獨生成新的加工軌跡,確保密封槽深度合格。

4 結(jié)束語

密封槽槽深、槽寬公差小,表面加工精度高,本文規(guī)范了端面密封槽和柱面密封槽數(shù)控工藝加工方法。對于端面密封槽,改進了刀具裝夾方法,減小了裝夾誤差,優(yōu)化了加工軌跡,并制定了密封槽二次返修步驟,提高了表面加工精度;對于柱面密封槽,采用三次切削替換一次成型,防止了過切現(xiàn)象發(fā)生,采用分區(qū)域分段加工方法保證了密封槽槽深尺寸。

參考文獻:

[1] 王曉波,魏勇.淺析擺線銑高速加工在殼體密封槽加工中的應用[J].制造技術與機床,2014(11):92-94.

[2] 張紅婭,楊建新.轉(zhuǎn)向器殼體密封槽加工工藝改進研究[J].機械研究與應用,2014,27 (5):99-104.

[3] 劉志剛,趙曉燕.基于成組技術的伺服閥殼體數(shù)控加工工藝研究[J].煤礦機械,2015,36(10):155-157.