數控模鍛錘及其自動化生產線的開發與應用(下)

文/王衛東·安陽鍛壓機械工業有限公司

《數控模鍛錘及其自動化生產線的開發與應用》(上)見《鍛造與沖壓》2018年第9期

數控錘生產線概述

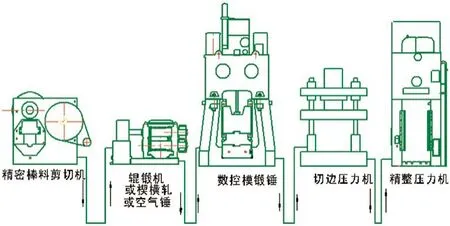

精密棒料剪切機、輥鍛機、切邊壓力機、精整壓力機與數控模鍛錘配套組成模鍛生產線如圖2所示。由于設計時統一考慮,注重生產線的整體性,注重設備與設備之間的配合,故優化的生產節拍使設備之間的銜接配合流暢緊湊,設備利用率高。

數控錘自動化生產線介紹

鍛造工藝分析

圖2 數控錘生產線示意圖

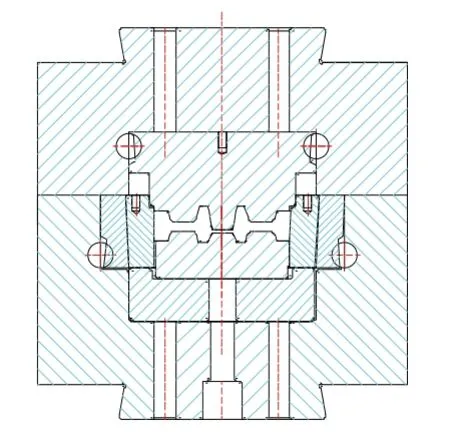

數控錘實現自動化生產線相比其他鍛造設備難度更大,主要問題就是鍛打過程中可能出現的粘模及跳模問題。對于圓餅類鍛件,料頭不易鍛出,所以采用閉式模鍛方法進行鍛打。此方法保證鍛打過程中,鍛件始終留在下模,脫模時需用頂料機構才能將鍛件頂出。

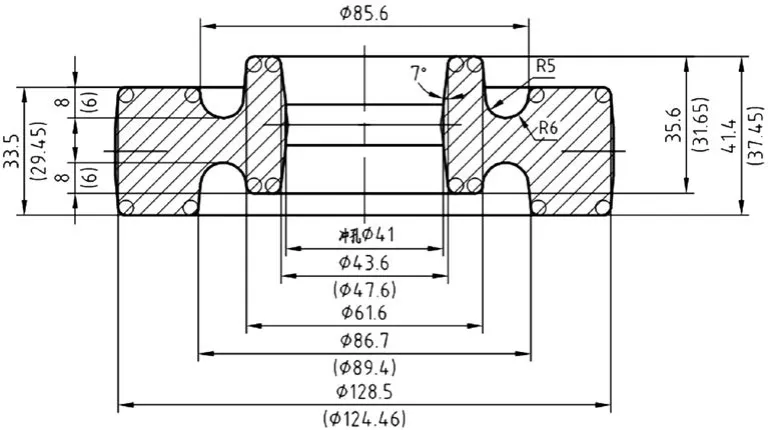

零部件尺寸如圖3所示,鍛打工藝采用閉式模鍛。鍛錘上動作主要包括:棒料鐓粗去氧化皮→終鍛模腔內終鍛成形→下頂出器頂出鍛件。鍛件下料尺寸為:φ65mm×110mm,下料重量:2.75kg,材質:45#鋼。

圖3 零部件尺寸圖

主要的設備構成及設計原則

生產線選取C92K-50數控模鍛錘為主機設備,其他相關設備,包括加熱爐、沖孔壓力機、鍛造機器人、自動噴石墨去氧化皮裝置、專用夾鉗、坯料翻轉平臺,安全圍欄等相關部分。

閉式模鍛示意圖如圖4所示,這樣的結構確保鍛打時,不會出現跳模和粘模現象。

圖4 閉式模鍛示意圖

設計原則:整條線實現“無人化”運行狀態,生產線實現無危險項原則。

⑴數控錘預鍛時,1#機器人、2#機器人、噴石墨小車必須處在指定零位狀態。

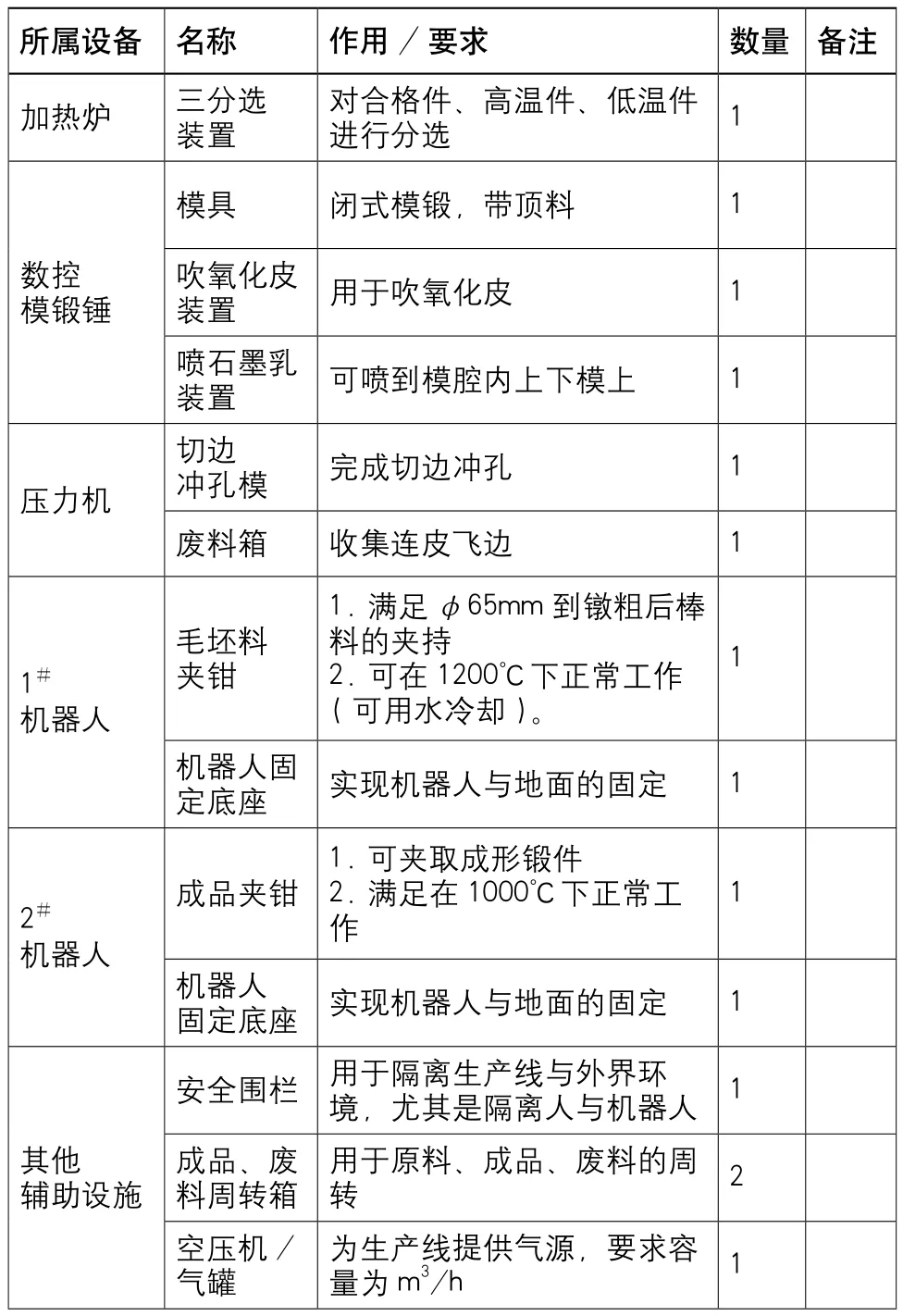

表1 生產線相關輔助設施明細表

⑵數控錘終鍛時,1#機器人、2#機器人、噴石墨小車、頂料器必須在指定零位狀態。

⑶壓力機切邊時,2#機器人必須處在指定零位狀態。

特別注意事項

⑴生產線上每個控制單元應能實現脫線控制,并可單獨檢測或動作功能。

⑵生產線設有急停按鈕,遇有緊急情況,按動急停按鈕,整個生產線除加熱爐轉入保溫外,其他電機全部關閉,故障排除后,應用復位按鈕,生產線上所有控制單元恢復原始狀態。

流程與具體內容

⑴生產線流程為:

棒料加熱→1#機器人傳遞→數控錘鍛打成形→2#機器人傳遞→壓力機沖孔成形→2#機器人傳遞到產品存放處。

⑵生產線展示的內容與亮點:

1)加熱爐具有自動排料、上料功能,完成自動化連續加熱;

2)加熱爐具有合格與不合格棒料自動分選功能;

3)數控錘鍛模配有自動噴墨裝置;

4)棒料鐓粗后具有自動吹氧化皮功能;

5)數控錘具備程序控制鍛打,適用于自動化鍛造生產線;

6)數控錘適用于環形鍛件無飛邊鍛造;

7)數控錘具有自動頂出鍛件功能;

8)鍛造機器人自動精確取放鍛件;

9)鍛造機器人配合數控模鍛錘完成自動化鍛造;

生產線相關輔助設施明細表

因生產線相關設備需輔助設備進行配合,所需設計制作相關輔助用品的明細及要求見表1。

結束語

近年來,國內人力成本上升很快,鍛件成本大幅增加,鍛件質量要求越來越高,通過取消人工操作模式,實施自動化系統改造,實現無人化的生產模式。鍛錘自動化生產線的開發與應用,有著很好的經濟效益和社會效益,相信未來會有更大的發展。