新型環保輪軌潤滑脂研發的關鍵技術

李英姿

(中國鐵道科學研究院 金屬及化學研究所,北京 100081)

目前,我國鐵路主要采用在輪緣和鋼軌的接觸面噴涂輪軌潤滑脂來有效減小車輪、鋼軌的磨損,延長其使用壽命、減少噪音污染,降低牽引能耗,節約生產和維修成本,而輪軌潤滑脂直接逸散到環境中,對環境有一定的影響,目前廣泛使用的含石墨的黑色JH-1型輪軌潤滑脂等在可生物降解等環保性能上,達不到環保要求。為盡可能減少對環境的不良影響,使用環保型輪軌潤滑脂是一個發展方向。現已有少量機車使用TRAMLUB F 234 MOD 2(簡稱MOD 2)等進口環保型輪軌潤滑脂,MOD 2輪軌潤滑脂為乳白色,以植物油和合成油為基礎油,可生物降解性能大于70%(OECD 302B方法),對環境無害,主要用于-25~150 ℃下鋼軌側面和機車車輛輪緣的潤滑,但價格昂貴。我國也已開展環保型輪軌潤滑脂的初步研制工作,研發出BG-1#環保型鐵路輪軌潤滑脂[1-2],但該脂仍為含石墨的黑色脂,其基礎脂(不含石墨)的可生物降解率剛達到60% (參照ASTM D5864方法)。為保護環境、建設生態城市,特別是在當下我國軌道交通快速發展時期,有必要研究開發高性能、淺色的國產新型環保輪軌潤滑脂(簡稱新型環保脂)。

本文主要從配方與成脂工藝、性能評定以及現場試驗等方面概述新型環保輪軌潤滑脂研發的關鍵技術。

1 配方與成脂工藝

1.1 基礎油評選

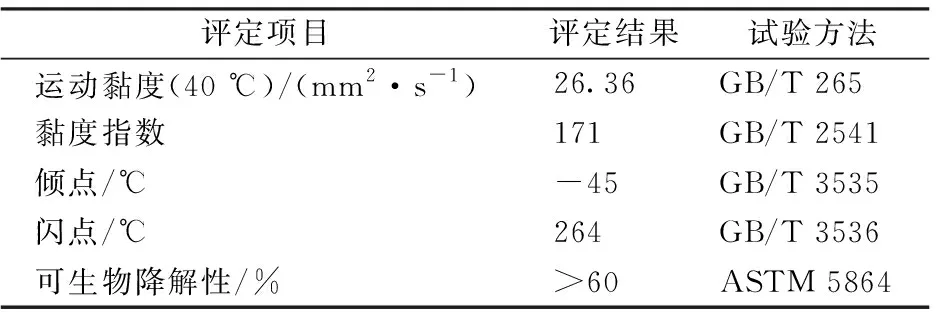

在BG-1#環保型鐵路輪軌潤滑脂的基礎上,綜合考慮基礎油的可生物降解性能和低溫性能,選擇了植物油、酯類油、聚α烯烴(PAO)油為新型環保脂基礎油的組分,經過黏溫性、低溫流動性、高溫穩定性、可生物降解性等指標的篩選及評定,最終優化確定了植物油、酯類油、PAO按適宜比例復配的復合半合成油作為基礎油,其性能評定結果見表1,可見其可生物降解性和低溫性能均優良。

表1 基礎油的性能評定結果

1.2 稠化劑

潤滑脂的可生物降解性還受稠化劑的影響。適合于生物降解的稠化劑有脂肪酸的鈣皂和鋰皂、可生物降解有機酸(苯甲酸、壬二酸和癸二酸)的鈣皂和鋰皂、有機膨潤土、復合鋁及復合磺酸鈣等。根據近年國內外開展可生物降解潤滑脂的資料介紹,以及JH-1和BG-1#型鐵路輪軌潤滑脂的研制經驗,再考慮鋰皂與各類基礎油(植物油、合成油、礦物油等)配位性好,以其稠化所選的可生物降解基礎油制得的鋰基潤滑脂具有良好的抗水性、機械安定性、防銹性,且對環境無污染,使用溫度較寬,因此確定了高級脂肪酸鋰皂作為新型環保脂的稠化劑。

1.3 添加劑

新型環保脂的添加劑在滿足減少機車輪緣磨損、防銹、防腐的輪軌潤滑基本要求外,還應該滿足環保要求。環保型的添加劑一般要求無毒或低毒、不含重金屬、不含亞硝酸鹽和不含有機鹵代物等,而且要與可生物降解基礎油的相容性良好。故本研究選用了無灰、低毒、無刺激味且與選定基礎油相容性好的適宜的抗氧劑、極壓抗磨劑、防銹劑、防腐劑等,用正交方法優化確定了各添加劑的比例,最終確定了新型環保脂優化組合的添加劑配方。

1.4 固體潤滑劑

常用的固體潤滑劑有層狀固體材料(如石墨、二硫化鉬、氮化硼等)、軟金屬(如鋁、鉛、錫等)、高分子聚合物(如聚四氟乙烯、聚酰亞胺等)和復合材料等,本研究篩選確定了類石墨層狀結構、淺色的G2固體潤滑劑。將G2與石墨分別加入新型環保脂的基礎脂中,采用四球磨斑直徑、最大無卡咬負荷PB值2項指標對含G2與石墨的脂樣進行評定,如圖1所示,以對比G2與石墨的抗磨性能與效果。

圖1 固體潤滑劑在基礎脂中抗磨性能隨劑量的變化曲線

由圖1可知:隨著石墨或者G2固體潤滑劑添加量的增加,潤滑脂的PB值不同程度有所提高,四球磨斑直徑有所減小;當添加等量的石墨或者G2固體潤滑劑時,含G2的四球磨斑直徑比含石墨的小,含G2的PB值基本大于含石墨的(8%以內)。可見G2的抗磨性能好于或相當于石墨,因此G2是良好的淺色固體潤滑劑。

1.5 成脂工藝

在實驗室內探索研究了含植物油、酯類油的新型環保脂的成脂工藝,其成脂工藝以常壓(開口)、間歇式作為重點,經過對新型環保脂生產工藝關鍵步驟逐項考察,選擇最優工藝條件,最終確定了其煉制工藝,其中要點如下。

(1)皂化用油:為避免皂化過程中酯類油的水解,用三組分基礎油中的其他組分(植物油和PAO)作為皂化油。

(2)皂化反應:12-羥基硬脂酸在基礎油中加熱溶解后,直接緩慢加入氫氧化鋰水溶液進行皂化反應,在100~105 ℃溫度下繼續皂化1.0~1.5 h,因該皂化過程為脫水反應,注意攪拌并補充少量水,至皂化反應完全(約1.0 h)。

(3)加劑升溫:皂化結束后溫度升至205~208 ℃。

(4)急冷調稠:迅速加入酯類油及余量菜籽油作為冷混油,待體系溫度升至180~185 ℃,調整脂的稠度。

(5)添加劑加入與均化:加入其他添加劑(抗氧劑、防銹緩蝕劑、抗磨劑等)和固體潤滑劑,攪拌均勻后經三輥軋油機滾軋3遍,經檢驗合格后為成品脂。

2 性能評定結果

以半合成油為基礎油,以高級脂肪酸鋰皂為稠化劑,按照確定的優化配方加入抗氧劑、極壓抗磨劑、防銹緩蝕劑等添加劑和抗磨性能優良的非石墨固體固體潤滑劑,采用特殊的工藝制成了新型環保脂,代號為TD1010,然后按照一定的標準對其性能進行評定。

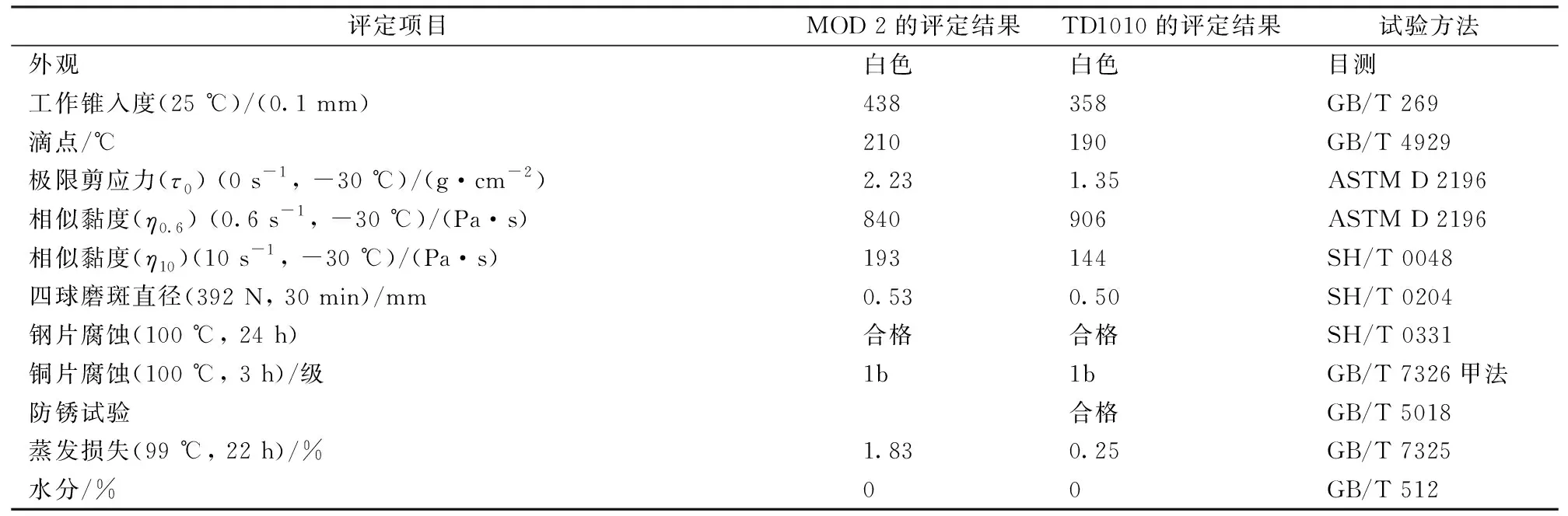

2.1 常規理化性能評定

參照JH-1型輪軌潤滑脂的規格標準和鐵道標準TB/T3223.1—2010中機車輪緣潤滑流體潤滑材料的技術要求,結合華寶HB-FL新型輪軌潤滑裝置的參數及工況條件,確定了常規理化性能的評定項目和試驗方法,以此對TD1010新型環保脂和MOD 2進口脂分別進行評定,結果見表2。由表2可知:TD1010新型環保脂的抗磨、抗腐蝕、防銹、在-30℃下低溫的性能均優良,均與MOD 2進口脂相當。

表2 新型環保脂和進口脂的常規理化性能評定結果

2.2 環保性能評定

環保型潤滑劑要求其可生物降解性要好,而且生態毒性要小,不含重金屬等,基于此,對新型環保脂的可生物降解性、生態毒性、重金屬及鹵素含量等進行評定。

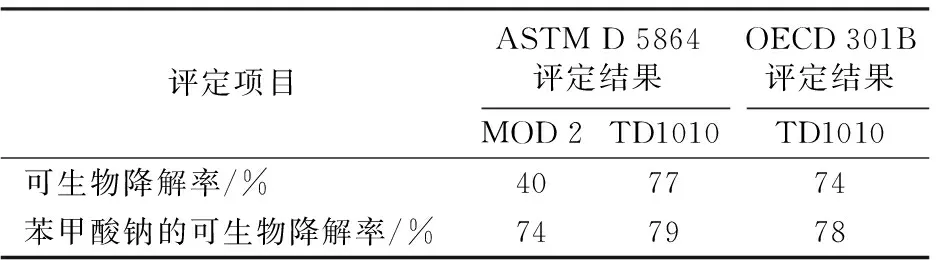

2.2.1 可生物降解性能評定

用于評定可生物降解性的方法有ASTM D 5864方法(《測定潤滑油或其成分水中好氧可生物降解性的試驗方法》)和OECD 301B方法(快速生物降解—CO2產生試驗)、CEC L-33-A-93、OECD 302B(測試固有可生物降解性)等,經分析比較,ASTM D 5864和OECD 301B這2種方法比較近似,均是直接檢測油脂被生物降解后生成CO2而最終得到可生物降解率的可控測試方法(試驗溫度20~25 ℃,期限28 d),且均設備簡單、可操作性和測試結果的重現性較好。故本研究選用ASTM D 5864方法測定了TD1010新型環保脂和MOD 2進口脂、選用OECD 301B方法測定了TD1010新型環保脂的可生物降解率,以評價其可生物降解性能,結果見表3。

表3 新型環保脂和進口脂的可生物降解率評定結果

由表3可知:采用2種方法評定的TD1010新型環保脂的可生物降解率分別達到77%和74%,均達到國際普遍認可的具有快速生物降解性、易降解的環保潤滑劑的可生物降解率應大于60%的要求,說明TD1010新型環保脂為易降解脂;采用ASTM D 5864方法評定的TD1010新型環保脂的可生物降解率大于MOD 2進口脂的;同時平行評定的參比物苯甲酸鈉的可生物降解率相近且都在70%以上,反映了試驗結果是穩定、可靠的。由此可以得出,TD1010新型環保脂的可生物降解性能優于MOD 2進口脂。

2.2.2 生態毒性評定

潤滑劑的生態毒性是指其在生態環境中對某些有機體(動物、植物)造成的毒性影響。通常采用標準物種(在生物鏈中代表著不同級別的物種)對潤滑劑的生態毒性進行評價,常用指標包括無觀測影響濃度和半致死濃度。

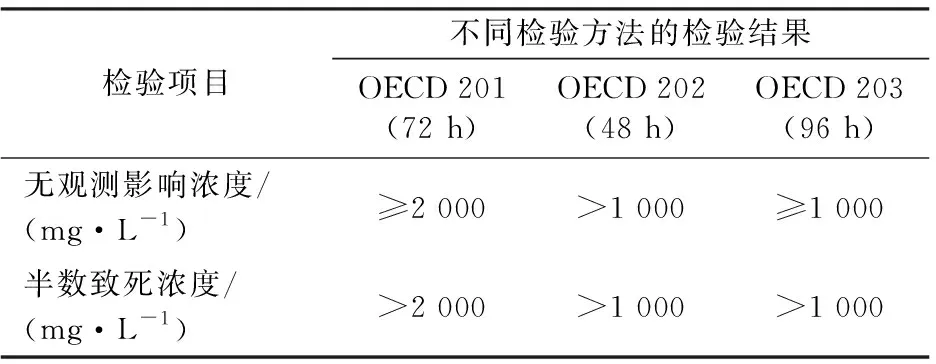

生態毒性試驗分為急性和慢性2種。急性生態毒性試驗用來評價短時間內潤滑劑的生態毒性,常用的方法包括OECD 201(藻類生長抑制試驗)、OECD 202(溞類急性活動抑制試驗)、OECD 203(魚類急性毒性試驗)等。慢性生態毒性試驗用來評價在亞致死濃度下長期的影響結果。潤滑劑的生態毒性主要按照急性試驗結果進行分級,對于水生生物的急性毒性,半致死濃度大于100 mg·L-1的一般可視為環保、低毒(或無毒)的。因此,分別采用OECD 201,OECD 202,OECD 203這3種方法檢驗TD1010新型環保脂的生態毒性,結果見表4。由表4可知:檢驗結果均大于1 000 mg·L-1。由此說明TD1010新型環保脂的生態毒性為無毒或低毒。

表4 TD1010新型環保脂的生態毒性檢驗結果

2.2.3 重金屬和鹵素含量的測定

為了考察新型環保脂中有無對環境不利的元素,測定了新型環保脂中重金屬鎘(Cd)、鉛(Pb)、汞(Hg)、六價鉻(Cr+6)、多溴聯苯(PBBs)、多溴二苯醚(PBDEs)等歐盟RoHS六項及鹵族元素的含量。測定結果為:TD1010新型環保脂不含鎘(Cd)、鉛(Pb)、汞(Hg)、六價鉻(Cr+6)4種對環境有害的重金屬,符合歐盟RoHS指令2011/65/EU的限值要求;且不含鹵族元素。

2.3 低溫模擬噴脂試驗

將TD1010新型環保脂分別加入華寶HB-3型和HB-FL型輪潤滑軌裝置中,分別在常溫和-30 ℃溫度條件下對其進行模擬噴脂試驗,10次噴脂的狀態對比如圖2所示。測定輪軌潤滑裝置連續10次的噴脂量,并計算單次平均噴脂量,結果見表5,考察潤滑脂的低溫性能和工作狀況。

由圖2和表5可知: TD1010新型環保脂在-30 ℃低溫下在華寶HB-3型、HB-FL型輪軌潤滑裝置上正常霧化噴出,在培養皿中狀態呈均勻圓形分布,噴射的半徑范圍較常溫時變小,但平均噴脂量較常溫時并沒有明顯減少。表明TD1010新型環保脂在-30 ℃時低溫性能良好,與華寶輪軌潤滑裝置有良好的匹配性。

3 現場運用考核試驗

3.1 運用試驗概況

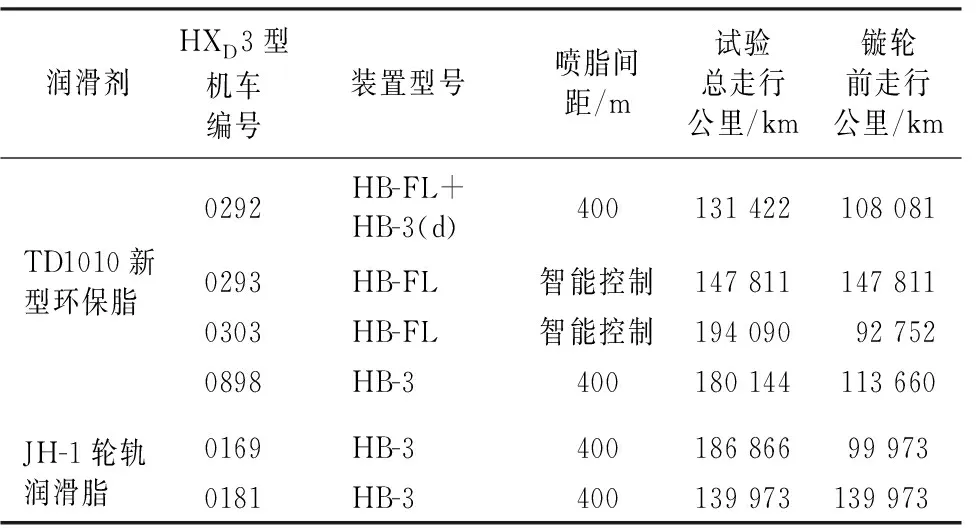

為驗證新型環保脂對機車輪緣的減磨效果,選擇在曲線多(曲線半徑小于400 m區段10處,最小為395 m)、坡度大(最大達18.3‰)、載荷較重(最大牽引噸數5 000 t)的洛陽機務段鄭州北至新豐鎮間(467 km)的試驗區段進行了為期約1年的現場運用考核試驗,其中在編號為0898,0303,0293,0292的4臺HXD3型機車上試驗TD1010新型環保脂,與同期在編號為0169和0181的2臺 HXD3型機車上使用的JH-1輪軌潤滑脂對比,均將潤滑脂直接噴涂到第1和第6軸位車輪輪緣上,試驗期間4臺機車因踏面剝離而進行過鏇輪,機車運用概況見表6。在整個試驗過程中, TD1010新型環保脂和JH-1輪軌潤滑脂的使用狀況均良好,噴脂正常,沒有異常不良現象,日常檢查與補加脂,以及運用消耗脂量均正常。

表6 機車運用概況

3.2 運用試驗結果

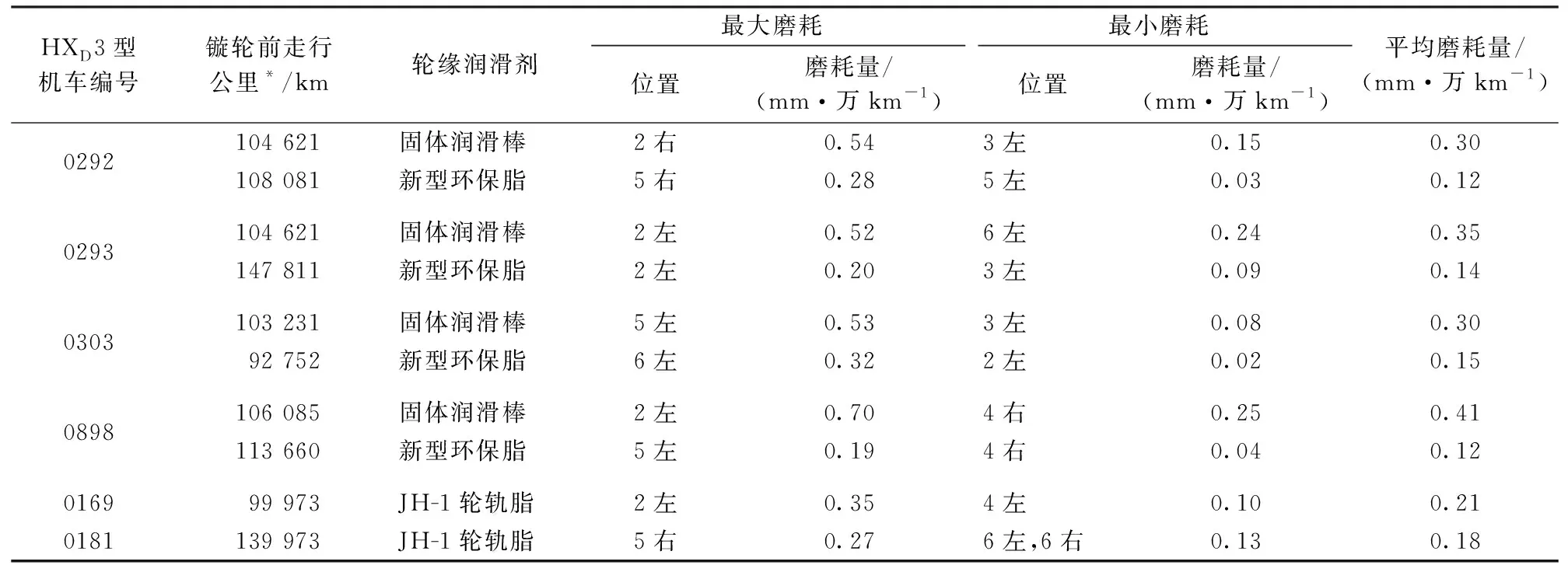

對試驗期間使用TD1010新型環保脂的4臺試驗機車與同期使用JH-1輪軌潤滑脂的2臺對比機車的輪緣磨耗數據進行分析與計算,結果見表7。因洛陽機務段的HXD3機車曾使用固體潤滑棒潤滑輪緣,因此,將4臺試驗機車使用固體潤滑棒階段的輪緣磨耗數據一并列入表7。

表7 試驗結果對比

*因鏇輪后輪緣厚度開始新一周期的磨損, 故輪緣磨耗用鏇輪前的數據計算。

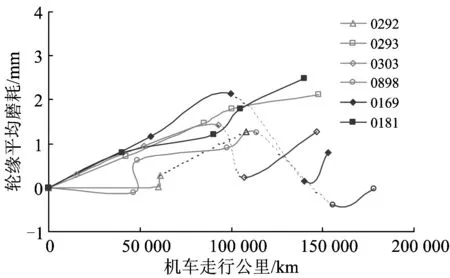

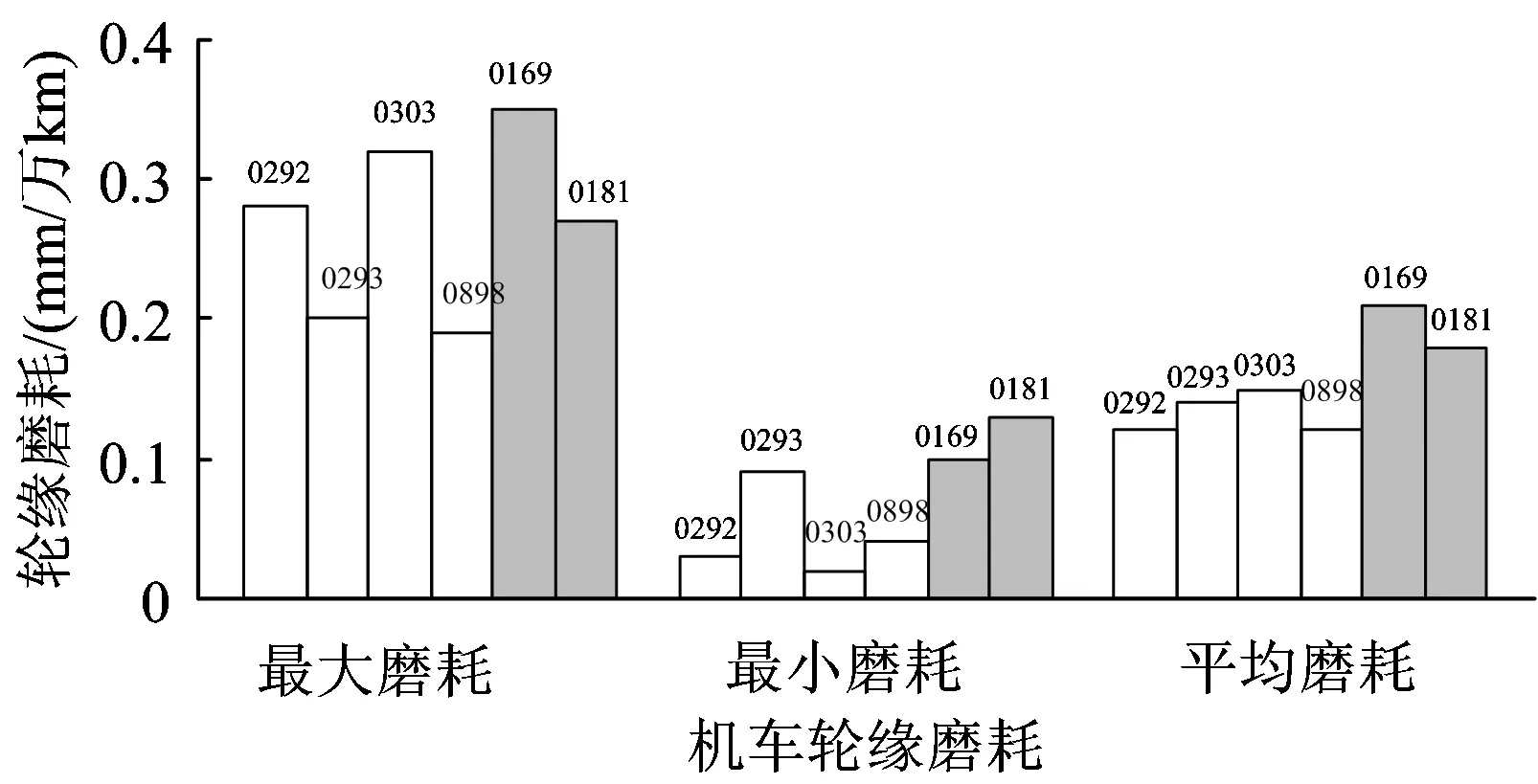

3.2.1 TD1010新型環保脂與JH-1輪軌脂的對比

分別使用TD1010新型環保脂與JH-1輪軌脂時,機車輪緣平均磨耗隨機車走行公里變化的曲線如圖3所示,機車輪緣磨耗對比如圖4所示。由表7、圖3和圖4可知:6臺機車輪緣磨耗最大的位置均出現在第2或第5軸;使用TD1010新型環保脂的4臺試驗機車的輪緣最大磨耗在0.19~0.32 mm·萬km-1之間,平均磨耗在0.12~0.15 mm·萬km-1之間,試驗機車的輪緣磨耗較小,表明TD1010新型環保脂的減磨效果較好;使用TD1010新型環保脂的4臺試驗機車的輪緣最大磨耗、最小磨耗和平均磨耗均略好或相當于同期使用JH-1輪軌脂的2臺對比機車,表明TD1010新型環保脂的減磨效果略好或相當于JH-1輪軌脂。

圖3 不同機車的輪緣平均磨耗隨機車走行公里的變化曲線

圖4 不同機車的輪緣磨耗對比

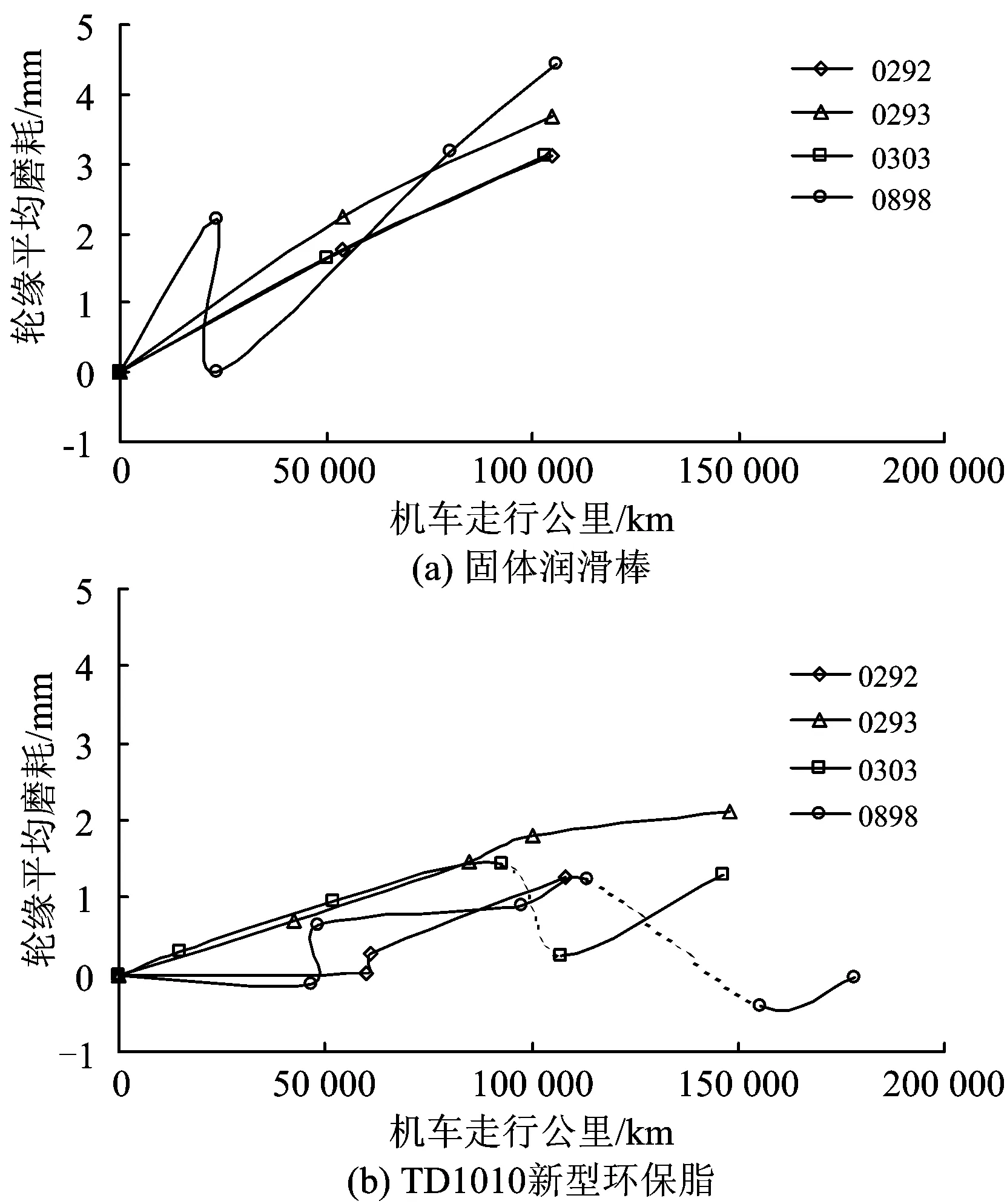

3.2.2 TD1010新型環保脂與固體潤滑棒的對比

分別使用TD1010新型環保脂與固體潤滑棒時,機車輪緣平均磨耗隨機車走行公里的變化曲線如圖5所示。由表7和圖5可知:機車最大輪緣平均磨耗主要發生在第2和第5軸上,占比達92%;對于4臺試驗機車,使用TD1010新型環保脂時的輪緣最大磨耗分別為使用固體潤滑棒時的52%,52%,60%,27%,平均磨耗分別為使用固體潤滑棒時的40%,51%,50%和29%。由此表明TD1010新型環保脂的減磨效果明顯好于固體潤滑棒。

圖5 4臺試驗機車的輪緣平均磨耗隨機車走行公里的變化曲線

3.3 現場應用考核結論

經過約1年的現場運用考核表明, TD1010新型環保脂減磨效果良好,試驗機車輪緣磨耗較小,略好或相當于JH-1輪軌脂,明顯好于固體潤滑棒,且與HB-3型和HB-FL型輪緣潤滑裝置的匹配適應性良好,較好滿足了機車輪緣潤滑的要求。

4 結論與建議

(1)研發的TD1010新型環保輪軌潤滑脂以適宜的半合成油為基礎油,以高級脂肪酸鋰皂為稠化劑,按照確定的優化配方加入含抗氧劑、極壓抗磨劑、防銹劑、防腐劑等添加劑和抗磨性能優良的非石墨固體潤滑劑,采用特殊的成脂工藝制成。

(2)經室內性能綜合評定,TD1010新型環保輪軌潤滑脂的抗磨性能、防銹抗腐蝕性能、低溫性能優良,可生物降解性良好(降解率大于60%,OECD 301B或ASTM D 5864方法),無(低)毒,無重金屬、鹵族等有害元素,易泵送、噴涂,與華寶輪軌潤滑裝置具有良好的匹配適應性,綜合性能達到或超過進口同類脂水平。

(3)經現場運用考核,TD1010新型環保脂配套華寶輪緣潤滑裝置在機車上使用正常,減磨潤滑效果良好,能夠有效減少車輪輪緣磨耗,滿足機車輪緣潤滑的要求。

(4)TD1010新型環保輪軌潤滑脂填補了國內空白,可適用于有環保要求的區域鐵路、城鐵在-30 ℃以上溫度范圍的輪軌潤滑,隨著軌道交通的快速發展和環境保護的加強,其具有良好的應用前景。

[1] 楊啟錞,劉曉峰.近10年新型輪軌潤滑劑的發展與展望[J].中國鐵道科學,2001,22(3):96-101.

(YANG Qichun,LIU Xiaofeng.Development and Prospects of New-Type Lubricants for Wheel/Rail Lubrication in Last 10 Years[J].China Railway Science,2001,22(3):96-101.in Chinese)

[2] 劉曉峰,李英姿,鄒策,等. 環保型鐵路輪軌潤滑脂的開發研制[J]. 中國鐵道科學,2009,30(4):140-144.

(LIU Xiaofeng,LI Yingzi,ZOU Ce,et al.Development of Environment-Friendly Railway Wheel/Rail Grease[J]. China Railway Science,2009,30(4):140-144. in Chinese)

[3] 王永剛,白曉華,李久盛.綠色潤滑油及綠色添加劑的應用進展[J].石油化工應用,2010,29(6):4-8.

(WANG Yonggang, BAI Xiaohua, LI Jiusheng.Progress in Application of Green Lubricant and Green Lubricating Additive[J].Petrochemical Industry Application, 2010,29(6):4-8.in Chinese)

[4] 康健,趙玉貞,宗明.生物降解型潤滑脂的進展[J].合成潤滑材料,2012,39(1):21-24.

(KANG Jian,ZHAO Yuzhen,ZONG Ming. Progress on Biodegradable Greases[J]. Synthetic Lubricants,2012,39(1):21-24.in Chinese)

[5] 環境保護部化學品登記中心,《化學品測試方法》編委會.化學品測試方法,降解與蓄積卷[M].2版.北京:中國環境出版社,2013:32-36.

[6] 韓恒文,李勇, 黃作鑫.潤滑劑生物降解性能試驗方法研究進展[J].潤滑油,2008,23(3):1-6.

(HAN Hengwen, LI Yong, HUANG Zuoxin.Research Progress of the Biodegradability Test Methods for Lubricants[J]. Lubricating Oil, 2008,23(3):1-6.in Chinese)

[7] 楊禮河,解世文.綠色潤滑油的生態評價[J].潤滑與密封,2006(11):190-193.

(YANG Lihe,XIE Shiwen.Ecological Assessment of Green Lubricating Oils[J].Lubrication Engineering, 2006(11):190-193.in Chinese)

[8] 鄭發正,周山丹,胡役芹,等.環境友好潤滑劑的研究概況[J].表面技術,2004,33(2):9-11.

(ZHENG Fazheng,ZHOU Shandan,HU Yiqin,et al. Study on Environmental Friendly Lubricants[J]. Surface Technology,2004,33(2):9-11.in Chinese)

[9] The Organisation for Economic Co-Operation and Development(OECD).OECD Guidelines for Testing of Chemicals, 301B CO2Evolution Test[S].Paris:OECD,1992.

[10] American Society for Testing and Materials(ASTM).ASTM D 5864—2005 Standard Test Method for Determining Aerobic Aquatic Biodegradation of Lubricants or Their Components[S].West Conshohocken:ASTM Interna-tional,2005.

[11] The Organisation for Economic Co-Operation and Development(OECD).OECD Guidelines for Testing of Chemicals,302B Zahn-Wellens/EMPA Test[S]. Paris:OECD,1992.

[12] 環境保護部化學品登記中心,《化學品測試方法》編委會.化學品測試方法,生物系統效應卷[M].2版.北京:中國環境出版社,2013:6-35.

[13] The Organisation for Economic Co-Operation and Development(OECD).OECD Guidelines for Testing of Chemicals, 201 Alga Growth Inhibition Test[S].Paris:OECD,2011.

[14] The Organisation for Economic Co-Operation and Development(OECD).OECD Guidelines for Testing of Chemicals, 202 Daphnia sp. Acute Immobilisation Test[S].Paris:OECD,2004.

[15] The Organisation for Economic Co-Operation and Development(OECD).OECD Guidelines for Testing of Chemicals, 203 Fish Acute Toxicity Test [S].Paris:OECD, 1992.