抽油桿鍛造成形過程有限元分析

張少鋒,羅小兵,劉 俊

(渤海石油裝備新世紀機械制造有限公司抽油桿制造廠,天津 300280)

0 引言

早期抽油桿鍛造主要靠人工操作,且鍛造成形過程為6工位,勞動強度大、生產效率低、合模精度差,影響產品質量的人為因素較多。而國際目前最先進的抽油桿鍛造生產設備為俄羅斯抽油桿連續熱鍛自動機,該設備自動化水平高,模具精度高、壽命長,8工位連續熱模鍛成形,成形精度高,生產效率是國產鍛機的6倍以上,近年來,國內抽油桿生產企業陸續引進該設備,研究6工位成形與8工位連續熱模鍛成形的成形過程,對比其優缺點,利用有限元分析,模擬鍛造成形過程,研究影響模具成形質量的有關因素及8工位連續熱模鍛成形的優勢。

1 鍛造成形過程有限元分析

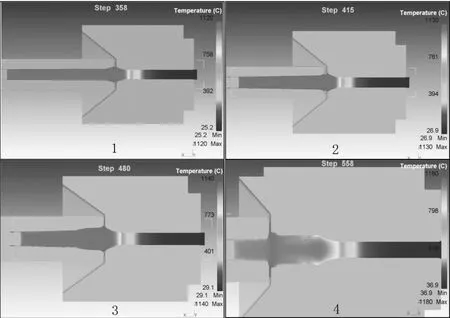

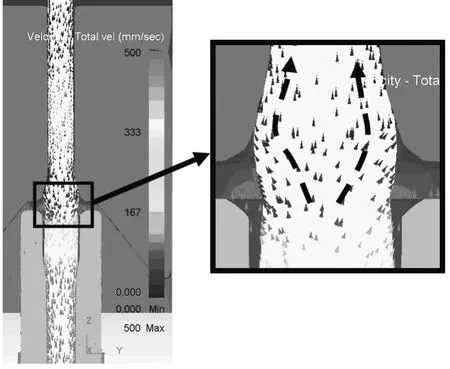

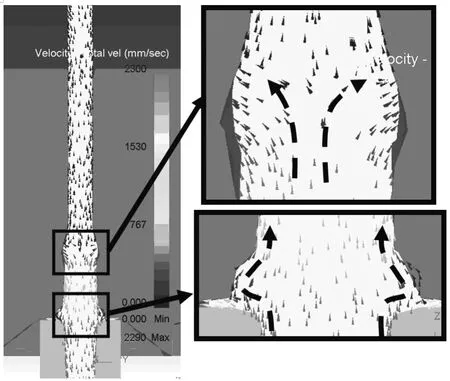

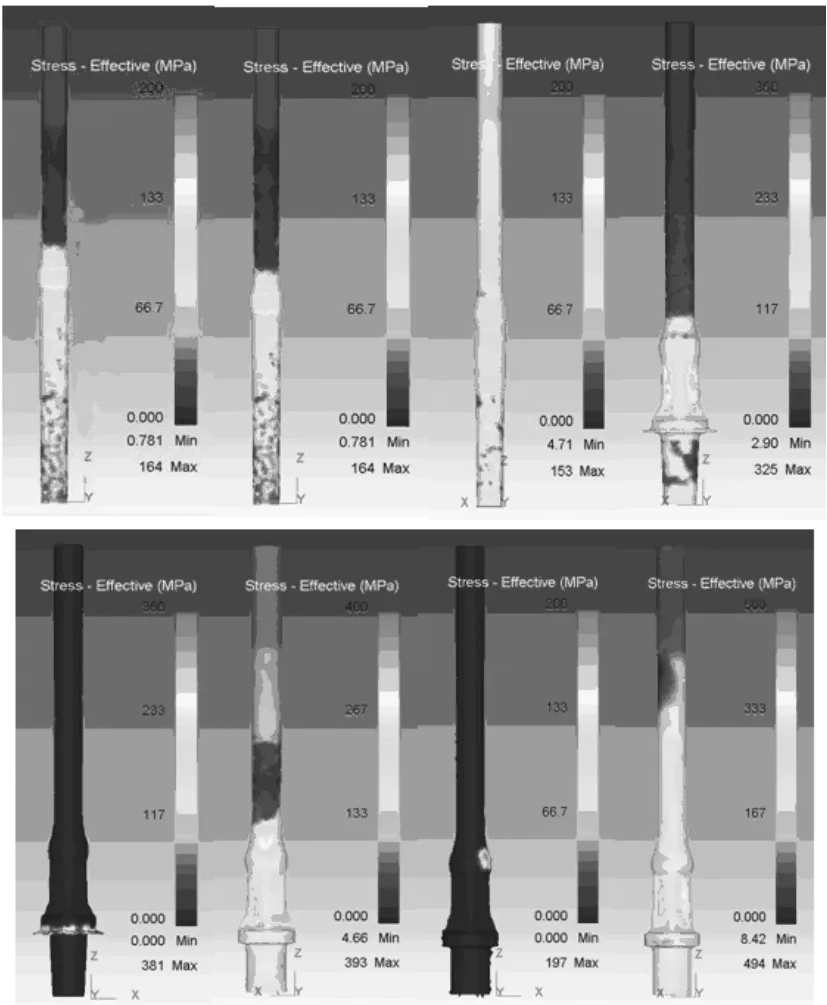

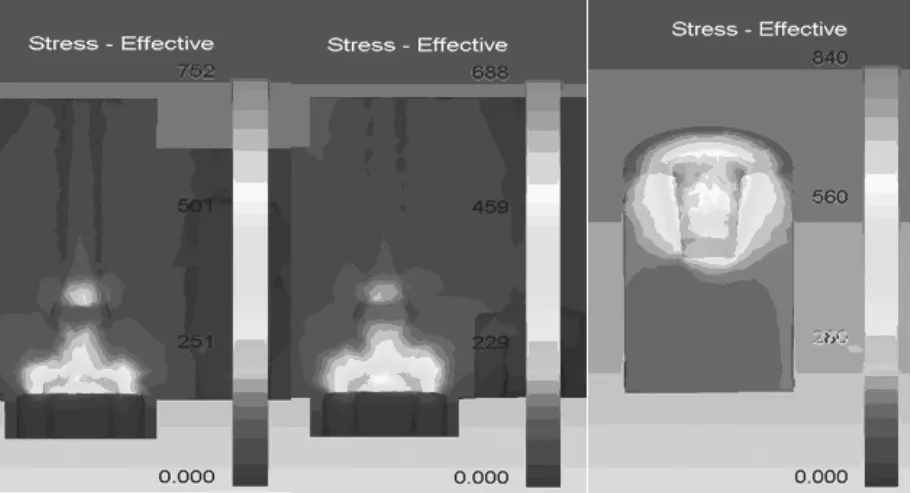

為了研究鍛造成形過程各工藝參數及模具結構等因素對鍛造成形質量的影響,進行抽油桿鐓鍛過程的有限元模擬仿真。DEFORM是目前通用的剛塑性有限元分析軟件,在常溫鍛造、熱鍛成形分析中廣泛應用,DEFORM軟件能有效預測零件成形過程中產生的缺陷,分析精度和可靠性有充分保證。通過基于DEFORM的抽油桿成形過程的三維溫度場、應力、應變、模具溫度及應力、應變分析,模擬Φ19mm抽油桿8工位成形過程(圖1)。

圖1 抽油桿8工位鍛造成形過程1~4工步模擬

2 成形工藝對比

利用有限元軟件DEFORM—3D對比引進熱模鍛自動機8工位成形技術和國內平鍛機的6工位成形技術,分析驗證8工位精密模鍛成形工藝的優勢。

2.1 成形工藝工步安排

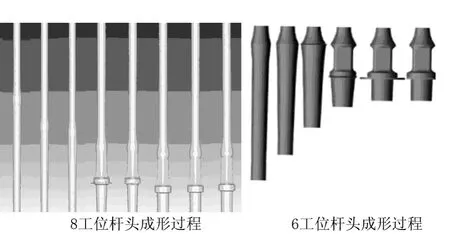

(1)8工位成形技術。8個工位依次為聚料Ⅰ、聚料Ⅱ、聚料Ⅲ及扳手方預成形、扳手方成形、切飛邊、螺紋部位鐓粗、扳手方精整Ⅰ(轉90°)、扳手方精整Ⅱ(轉90°)。模擬成形結果見圖2。

(2)6工位成形技術。6個工位分別為聚料Ⅰ、聚料Ⅱ、聚料Ⅲ、預成形、成形、打字切邊。模擬成形結果見圖2。

圖2 8工位桿頭成形與6工位桿頭成形過程

2.2 模擬成形結果分析

模擬分析表明,6工位模具設計中扳手方與頭部的圓柱同時成形,鍛件受壓力長度較大,造成變形量大、成形難度大,工件易產生壓縮失穩,發生彎曲,即使在后續的整形工序中鍛件形狀得到矯正,工件內部纖維流線也會發生折疊、紊亂甚至斷裂,易產生折迭缺陷,鍛造成形質量難以保證。6工位模具鍛造過程由人工操作,生產節拍較低,模具結構設計中未考慮冷卻裝置。但實際情況是,模具在連續的工作中溫度會不斷升高,且在預成形、成形工步中,為了將坯料達到鍛造的尺寸要求,操作者往往在這2個工步分別鍛打(3~4)次,造成模具的溫升更快,一旦超過模具材料的相變溫度,模具會很快失效。

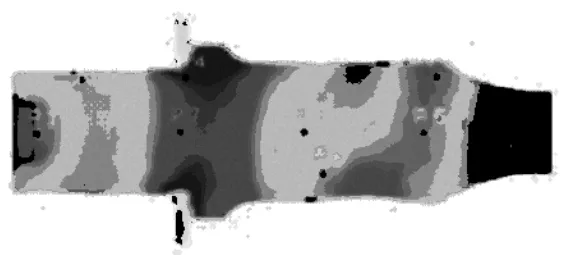

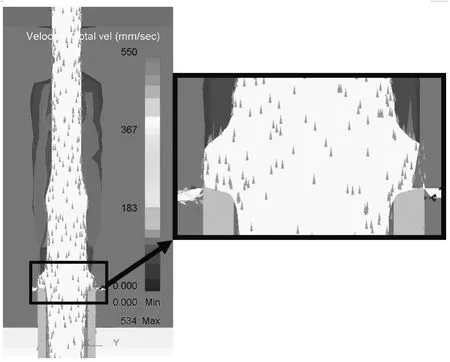

8工位模具設計方案中將頭部圓柱段鐓粗放在扳手方成形和切邊后單獨進行,使工件受壓力時受力長度較小,工件較易成形,避免了工件的壓縮失穩和彎曲變形,見圖3。并增加2個工位用于精整工件,成形質量好、精度高,內部金屬流線均勻連續,成形質量得到根本保障。8工位模具的凹模和沖頭結構內設計了循環水通道,持續進行循環冷卻,使模具保持一定溫度下的熱平衡,有效提高模具的使用壽命(8工位模具區別于6工位鍛模的主要特點)。6工位模具成形結果見圖4,8工位模具成形結果見圖5。

圖3 8工位桿頭成形模具聚料結果

圖4 6工位模具成形結果

檢測結果表明,進口設備生產的抽油桿鍛件在外觀質量、尺寸精度、鍛造組織、晶粒度、金屬流線連續性等方面明顯優于國產平鍛機。

3 基于有限元分析的模具優化設計

翻譯并轉化引進鐓鍛機配套模具圖紙,開展模具國產化研究,借助模擬手段,運用有限元軟件DEFORM—3D軟件對轉化的國產模具的抽油桿鍛造步驟分別進行數值模擬,獲得抽油桿成形時金屬的流動變形過程、應力、應變、溫度分布狀態,所需成形力的大小、模膛充滿狀況,檢驗模具設計的合理性,預測和分析可能產生缺陷的部位及原因,據此優化工藝參數和模具(模膛)結構,委托模具商開模試制,經過工藝驗證和試用,成功替代了進口模具。

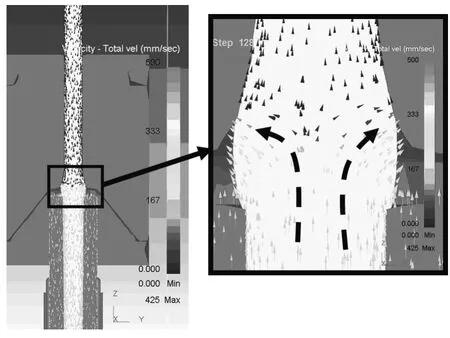

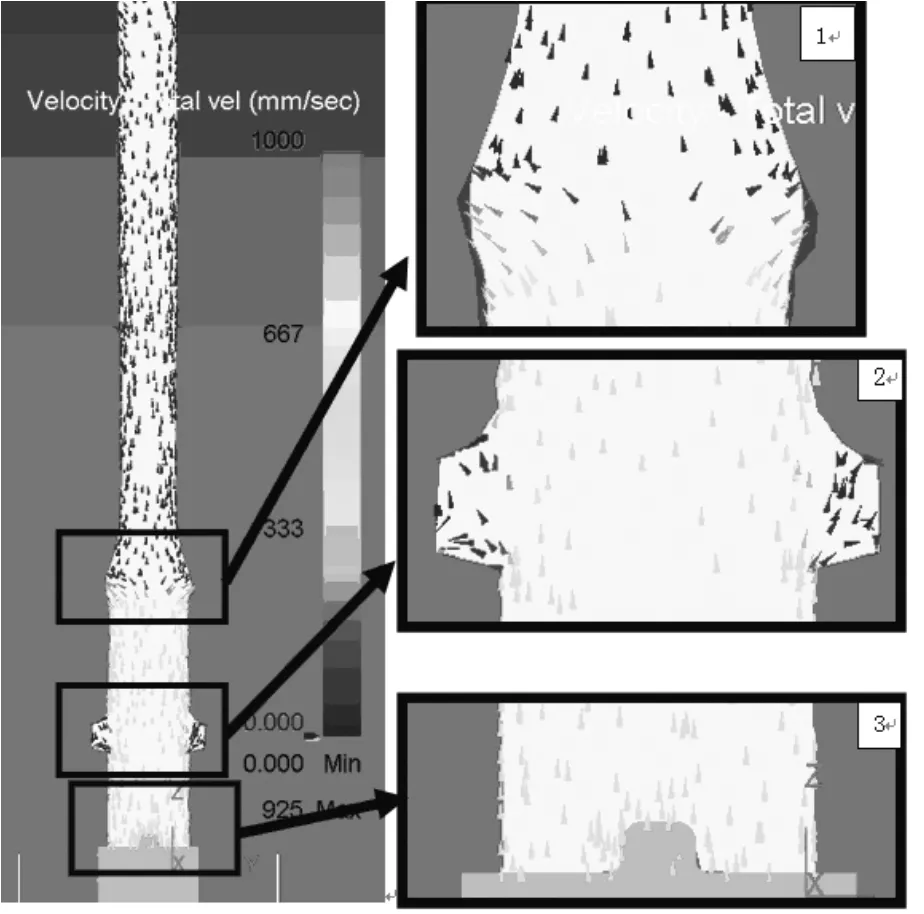

3.1 材料流動

通過模擬材料流動,可觀察材料流動趨勢和狀態,及時發現材料在成形過程中產生的疊料、起皺、填充不足等缺陷,通過合理優化設計鍛模結構能避免材料內部的氣孔、夾雜等缺陷,形成合理的金屬流線分布,對工件服役壽命、工作性能有很大提高。圖6~圖10為國產化模具成形時材料流動狀態模擬,工位7、工位8為精整工序,材料流動極少,圖略。材料流動狀態模擬圖顯示,工件成形時材料流動方向與工件服役時的受力方向一致,流動均勻,方向合理。聚料時,工件鼓形區域的材料流動均勻合理,沖斷飛邊之后工件的纖維仍呈流線分布,材料纖維分布無折疊或者折斷,沖模設計合理。

圖6 工位2材料流動

圖7 工位3材料流動

圖8 工位4材料流動

圖9 工位5材料流動

圖10 工位6材料流動

3.2 工件應力應變

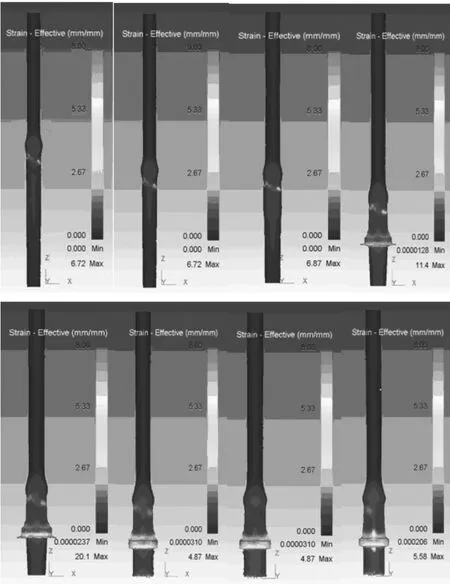

通過工件的應力、應變云圖可以看出材料在變形過程中各部位的受力和變形大小。根據最小阻力原則,材料發生塑性變形時,總是向受力最小的方向流動,所以材料的受力情況決定材料的最終形狀。工件變形時,應變在材料內部應變分布均勻,不應太大,否則材料纖維會被拉斷;應變太小,材料不足以發生塑性變形,會產生彈性回復工件貼模性不好。圖11和圖12顯示,工件在成形過程中應力分布較均勻,應變大小適當,在第四個工位的變形量最大,其他工位也有適量變形,各工位分配的變形量較均勻合理,材料的成形效果好。

圖11 鍛件應力云圖

圖12 鍛件有效應變云圖

分析結果表明,工件在成形過程中應力分布較均勻,應變大小適當,在第四個工位的變形量最大,其他工位也有適量變形,各工位分配的變形量較均勻合理,材料的成形結果好,模具設計先進、結構合理,滿足工藝要求。

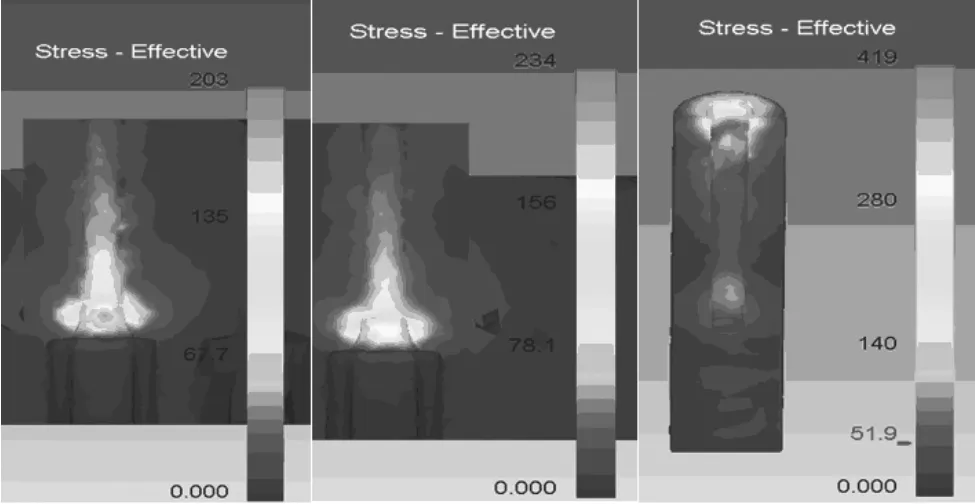

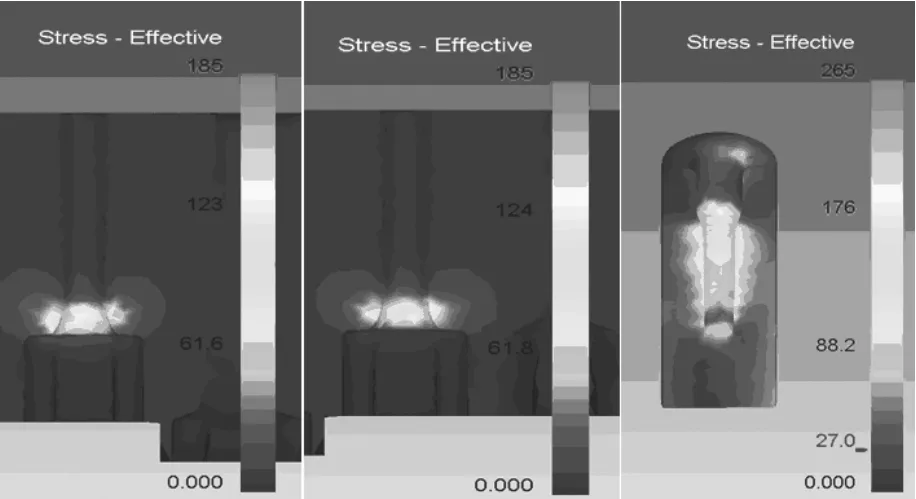

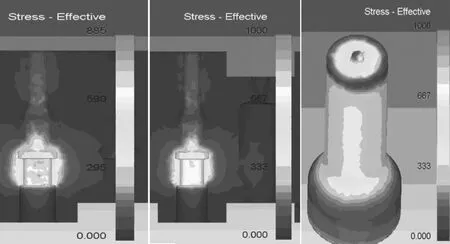

3.3 模具應力

圖13~圖16模擬不同工步模具的受力情況。模具應力云圖可以看出模具的使用情況,提前預測快速磨損部位,在設計模具時,將磨損較快的部位做成鑲塊,方便快速換模,降低模具制造成本和使用中修模的費用。

4 結論

(1)鍛造成形過程仿真分析表明,8工位鍛造成形過程平緩,充滿度高。

圖13 第二工位模具受力

圖14 第三工位模具受力

圖15 第四工位模具受力

圖16 第六工位模具受力

(2)通過分析8工位和6工位鍛造成形過程工步安排,得出8工位模具設計更加合理,其生產的抽油桿鍛件在外觀質量、尺寸精度、鍛造組織、晶粒度、金屬流線連續性等方面明顯優于6工位鍛造。

(3)對模具成型過程工件所受應力的仿真研究表明,工件在成形過程中應力分布較均勻,應變大小適當,在第四個工位的變形量最大,其他工位也有適量變形,各工位分配的變形量較均勻合理,材料的成形結果好,模具設計先進、結構合理,滿足工藝要求。