基于改進證據理論的齒輪技術狀態評估方法*

門志遠,李林宏,張耀輝

(陸軍裝甲兵學院,北京 100072)

0 引言

齒輪作為裝備中一種必不可少的連接和傳遞動力的零件,在航空、電力系統、大型機械工業設備中應用廣泛。長期以來,國內外研究較多的是通過油液分析技術、聲發射技術、光纖傳感技術、振動監測技術等對齒輪進行故障診斷[1],然后采用定量或定性的方法,綜合故障診斷所獲得的數據對齒輪進行技術狀態評估。目前,已有大量學者對評估方法進行了研究,文獻[2]利用磨粒群分形維數建立了齒輪磨損狀態的物元評價模型,但沒有考慮環境、運行時間和維修歷史等因素;文獻[3]建立了基于云模型的齒輪健康狀態評估模型,綜合了環境因素對齒輪狀態的影響,但研究工作對指標的選取不夠深入,沒有考慮裝備運行時間和維修次數等因素對裝備狀態的影響。針對齒輪技術狀態評估的研究,大多通過故障診斷技術獲取狀態參量進行技術狀態評估,對狀態定性和定量信息的融合評估研究較少,并且在研究中忽略了裝備的運行時間、環境和維修歷史等影響因素。在其他評估方法中,文獻[4]建立了基于多信息融合的狀態綜合評估模型,但是在數據的處理上過于依賴專家評分,對定量信息的利用程度不高。文獻[5]利用模糊綜合評判方法對變壓器狀態進行了評估,綜合了大量定性定量指標,采用模糊分布法判斷,但所得結果在兩等級之間,對結論的支持度不強。

針對上述問題,本文充分考慮運行環境和維修歷史等因素對齒輪技術狀態的影響,建立綜合定性和定量因素的齒輪技術狀態評估體系,應用檢測分析技術獲得齒輪狀態參量,利用改進的證據理論對狀態參量進行融合處理,獲取齒輪的技術狀態,得到準確的評估值,為裝備實施狀態維修和維修決策提供依據。

1 齒輪技術狀態評估指標體系

1.1 技術狀態評估指標的選取

齒輪的輪齒表面承受著較大的載荷,兩嚙合輪齒之間既有相對滾動,又有相對滑動,經過長期的運行,會使齒輪的技術狀態發生劣化,最終導致齒輪發生磨損、點蝕、疲勞剝落、膠合、裂紋以及斷齒等故障[6]。反映齒輪技術狀態的檢測參量很多,常用的有振動、磨屑、轉速、扭矩等。

齒輪在運行過程中會產生振動,振動信號是齒輪狀態信息的載體,它蘊含了大量反映狀態的信息,是評估齒輪技術狀態好壞的重要指標。并且齒輪運轉過程中振動信號的獲取容易,是齒輪故障診斷中比較成熟的方法。振動監測技術包括時域法、頻域法、倒譜分析法等,其中時域分析法較為簡單[6],本文利用時域法中振動幅值的有效值進行數據處理,獲取齒輪傳動的技術狀態。

磨損失效是齒輪最常見、最主要的失效形式之一。在齒輪運行過程中兩嚙合齒面發生磨損,產生的殘余物掉落在在潤滑油中,通過分析潤滑油液中的殘余物質可以獲取齒輪的技術狀態信息[1],常用的方法有光譜分析和鐵譜分析;鐵譜分析通過潤滑油液中磨粒的尺寸、數量、形貌等獲取裝備的技術狀態信息;和光譜分析相比,鐵譜分析操作簡便,數據便于處理,本文選取鐵譜片上大微粒直讀數獲取其技術狀態[7]。

另外,由于振動、裝配和齒輪自身設計的原因,會使齒輪運轉時每個周期的動力都發生波動[8],導致齒輪的轉速和扭矩不平穩。因此,利用傳感器監測齒輪轉速與扭矩在運行過程中的變化情況用以確定其技術狀態。

裝備的運行環境、運行時間和維修歷史等因素也會影響其技術狀態。維修歷史會影響裝備的技術狀態,進而影響裝備的技術性能。因此,在評估齒輪的技術狀態時要考慮齒輪的檢修或更換對裝備的影響;不同的運行環境對裝備的技術狀態有著一定的影響。環境的溫度、濕度、PH值等因素對齒輪的狀態會有一定的影響,現有研究往往忽視了這些因素,本文通過專家打分的方式對齒輪的運行環境進行評定;裝備隨著運行時間的增加,其技術狀態逐漸劣化。因此,運行時間也能反映出齒輪所處技術狀態。

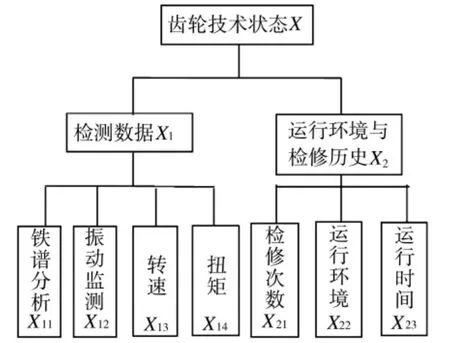

為了更加全面、準確地評估齒輪的技術狀態,本文建立了齒輪技術狀態評估體系,評估體系分為目標層、項目層和指標層3個層次,如圖1所示。

圖1 齒輪技術狀態評估層次分析圖

在評估時,利用檢測數據和專家打分法獲取指標層各指標的評估值,運用證據理論對評估值融合處理獲取上層指標的評估值,直至獲取目標層即齒輪的技術狀態。

1.2 評語集的建立

將齒輪的狀態劃分為“優”、“良”、“中”、“差”、“劣”5 個等級,即評語集為 V={v1,v2,v3,v4,v5},分別與前面優、良、中、差、劣對應。

1.3 隸屬函數及隸屬度的確定

針對定量指標,因不同因素之間量綱不同,首先要對定量指標進行歸一化處理將其轉化為無量綱值。利用相對劣化度表征齒輪當前實際狀態的相對劣化程度。其取值范圍為[0,1]。0表示狀態為最優,1表示狀態最差。公式如下:

其中,li為第i個狀態的相對劣化程度。C0為該因素的良好值,此時指標處于等級“優”;Cm為閾值,通過以往檢測中獲取的歷史平均數據進行確定;Ci為實測值,即進行狀態評估時的檢測值。k為參數變化對設備狀態的影響程度,本文取k為1[10]。歸一化后的定量指標即為相應的隸屬度值。

對于定性指標的隸屬度,采用專家打分的方式來獲得。專家通過現場情況和經驗對定性指標進行評分。表達式為:

其中,μ(x)為隸屬度,μk為專家評估分數,n 為專家總數。其隸屬度函數與定量指標相同。

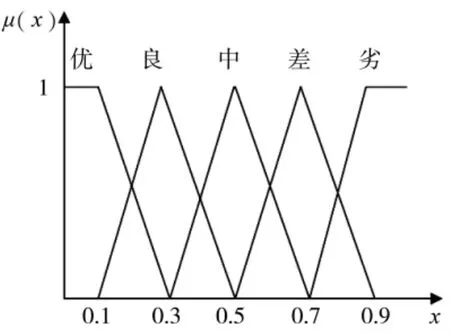

因為三角型隸屬函數形狀簡單且與其他較復雜的隸屬函數差別較小[9],因此,采用三角型與半梯形相結合的隸屬度函數。定量指標和定性指標隸屬度函數相同,其分布圖如圖2所示:

圖2 隸屬度函數圖

將歸一化后的定量指標和專家評估后的定性指標代入到上述隸屬函數中可以得出相應的隸屬度集。

2 基于改進證據理論的融合評估

2.1 D-S證據理論

D-S證據理論是建立在一個非空集合Θ上的不確定性推理方法。Θ為辨識框架,框架內元素用冪集合2Θ表示。如果函數集滿足:且,則稱函數為框架Θ上的基本可信度。

證據理論合成公式為:

其中,為沖突項,反映了證據沖突程度。

經典證據理論存在著不足,由于在合成過程中D-S證據理論將所有沖突概率舍棄,因此,在高沖突條件下,即K趨近于1時,其合成公式可能會失效或得出結果與實際產生較大的偏差。而本文提出的齒輪技術狀態評估體系中,會出現證據源沖突較大的情況,例如檢測數據中鐵譜分析和振動檢測的評估值處于中或差的狀態,而運行環境與檢修歷史中運行環境、檢修次數處于優秀或良好的狀態,此時運用證據理論對指標進行合成處理時,沖突嚴重,導致合成的結果無效或偏差較大。

2.2 證據理論的改進

D-S證據理論能有效地將不同信息進行融合處理,但在高沖突條件下合成結果往往與實際不符。Yager[11]針對此問題提出了一種新的解決方法,他將沖突全部分配給了辨識框架,但難以根據合成值得到一個準確的結果。文獻[13]在Yager的基礎上作了改進,認為沖突焦元是可用的,并提出了一種新的合成公式。文獻[14]將沖突按比例分配給了焦元并集,本文對此方法進行改進,將局部沖突按照產生沖突的焦元值所占比例分配給各沖突焦元。具體公式如下:

本文中基本可信度為第2節中確定的各指標的隸屬度集,利用本文提出的方法將指標層指標的隸屬度集進行證據融合,獲得項目層的基本可信度,再對項目層的基本可信度進行融合,獲取目標層指標的評估值即為齒輪技術狀態的評估值。

3 實例分析

以某裝備變速箱中齒輪為研究對象進行技術狀態評估,驗證本文建立的齒輪技術狀態評估體系和提出方法的適用性。因為齒輪需要進行一段時間的磨合后才會進入正常磨損階段,所以本文取工作50 h時的齒輪各項數據為良好值,即等級“優”,檢測間隔期為50 h,通過歷史數據獲取的齒輪壽命平均時間即閾值時間為600 h,本文進行狀態評估的檢測時間為400 h。運行期間轉速為800 r/min,扭矩為60 N·m。通過檢測獲得鐵譜分析中大微粒量值在50h、400 h時分別為34.6%、43.2%,閾值為 50.7%,振動信號的時域有效值分別為17.36 m/s2、28.70 m/s2,閾值為38.30 m/s2;通過傳感器監測確定在各時期轉速和扭矩的平穩性相對劣化度分別為0.2、0.6、0.9;運行環境良好,通過專家打分確定其相對劣化度依次為0.3、0.4、0.5;運行期間沒有進行維修。

首先通過式(1)和式(2)計算出指標層各指標的隸屬度,然后代入到圖2中的隸屬函數中獲得指標的隸屬度集如下所示:

利用改進的證據理論對指標的隸屬度集融合處理,通過式(4)分別計算出X1與X2的融合值為:

對所得數據進行融合處理,為體現本文方法的適用性和有效性,分別采用D-S證據理論Yager合成公式和本文方法對本例進行合成,所得結果如表1所示。

表13種合成方法結果

由表1可知,采用D-S證據理論對本例進行合成,所得沖突概率K=1,因經典證據理論將沖突概率全部舍去導致各焦元所得結果均為0。Yager合成公式將沖突全部分配給了辨識框架,也得不到有效結果。而本文中提出的合成公式能在高沖突條件下得出準確的評估結果。

4 結論

本文建立了齒輪技術狀態評估體系,利用檢測數據和專家打分的方法分別確定了齒輪技術狀態的定性定量指標,通過隸屬函數獲取了各指標的隸屬度集,利用改進的證據理論方法對各指標隸屬度集進行融合處理。針對高沖突條件下的沖突問題,將局部沖突按沖突焦元所占比例分配沖突焦元,得出了準確的評估結果。實例驗證了該方法的適用性和有效性。

[1]王在峰.汽車變速器齒輪故障診斷方法綜述[J].機械管理開發,2007,97(4):41-43.

[2]章國亮,張懷亮,肖雷,等.基于物元模型的齒輪磨損狀態分形評估方法[J]. 中南大學學報,2015,46(4):1231-1238.

[3]雷從英,夏良華,郝晉峰.云模型在齒輪健康狀態評估中的應用研究[J].機械傳動,2013,37(12):22-26.

[4]陳廣發,周步祥,曾瀾鈺,等.基于多信息融合的變壓器運行狀態評估模型[J].電力系統及其自動化學報,2013,25(4):140-144.

[5]廖瑞金,王謙,駱思佳,等.基于模糊綜合評判的電力變壓器運行狀態評估模型[J].電力系統自動化,2008,32(3):70-75.

[6]韓振南.齒輪傳動系統的故障診斷方法研究[D].太原:太原理工大學,2003.

[7]付強.基于鐵譜分析的船用齒輪箱磨損狀態評估方法研究[D].哈爾濱:哈爾濱工業大學,2013.

[8]姚曲.常見齒輪故障的分析和解決措施[J].裝備機械,2013(1):50-56.

[9]高占軍,率行善,梁旭.復雜系統綜合健康管理[J].測控技術,2005,24(8):1-5.

[10]張亮,張鳳鳴,杜純.復雜裝備健康狀態評估的粗糙核距離度量方法[J]. 計算機工程與設計,2009,30(18):4269-4271.

[11]YAGER R R.On the dempster-shafer framework and new combination rules[J].Information Science,1989,41(2):93-137.

[12]門志遠,李林宏,張耀輝.弧齒錐齒輪接觸印痕面積的定量分析[J].兵器裝備工程學院,2017,38(10):104-107.

[13]孫全,葉秀清,顧偉康.一種新的基于證據理論的合成公式[J].電子學報,2000,28(8):117-119.

[14]郭華偉,施文康,劉清坤,等.一種新的證據組合規則[J].上海交通大學學報,2006,40(11):1895-1900.