中厚板頭部翹曲的影響因素及控制

吳孟飛

(天津天鐵冶金集團有限公司煉鋼廠,河北056404)

1 前言

中厚板經過軋制后,質量合格時其頭部是平直的。但是,在實際的工作中,中厚板軋制完成后,其頭部經常會發生翹曲現象。如果軋件的翹曲狀況非常嚴重的話,就會對以后的生產造成嚴重的影響,甚至很有可能會發生嚴重的工程事故。鋼板的頭部如果出現嚴重彎曲的話,就會使得后面的工序出現判廢的結果。天鐵集團煉鋼廠為了解決中厚板軋制過程出現翹曲,針對其影響因素采取了一定的措施,解決了中厚板軋件頭部產生翹曲的問題。

2 軋件出現翹曲現象的影響因素

2.1 軋件的溫度

在實際的工作中,當鋼坯從加熱爐里面出來之后,在對鋼坯進行軋制的過程中,鋼坯的溫度一直在變化著,軋件的上表面與下表面就會有著很大的差異,如果這個差異超出一定的范圍內的話,那么中厚板的軋件頭部就會非常容易發生翹曲的情況。由于在軋制的過程中,中厚板軋件兩面的溫度有著非常大的差異,軋件的上表面的壓下量如果小于下表面的話,那么軋件下表面的前滑就會遠遠大于軋件上的表面。如果上輥與下輥表面,其線速度相同的話,那么中厚板的軋件下表面,就會比軋件上表面的前進速度大的多,軋件頭部就會出現翹曲。

2.2 軋輥的旋轉速度

在實際的工作中,如果上工作輥與下工作輥直徑一致,但是其旋轉速度不一致的話,那么軋輥表面的線速度就會不一樣,軋件就會朝著速度慢的工作輥出現翹曲。如果上輥的旋轉速度大于下輥的旋轉速度,在軋制后一定會朝著慢工作輥發生側翹曲,出現翹曲的主要原因就是上下工作輥的旋轉速度上下不一致。

在實際的工作中,盡管軋件的上輥與下輥的旋轉速度是完全一樣的,但由于上輥與下輥的直徑是完全不一樣的,那么軋件輥表面上的線速度一定是不一樣的,進而軋件上輥與下輥表面上的前進速度一定是不一樣的。如果上輥直徑比下輥直徑大的話,那么上輥的線速度就會遠遠大于下輥的線速度,軋件就會朝著速度慢的工作輥的方向側翹曲。

2.3 軋輥直徑

在軋輥轉速相同的情況下,為了能達到控制板型的目的。對工作輥直徑的控制實際上就是對與軋輥接觸點線速度的控制。軋輥直徑越大,與軋件接觸點的線速度越大。線速度快的一側軋件的延伸就快,軋件就會向線速度慢的一側彎曲。

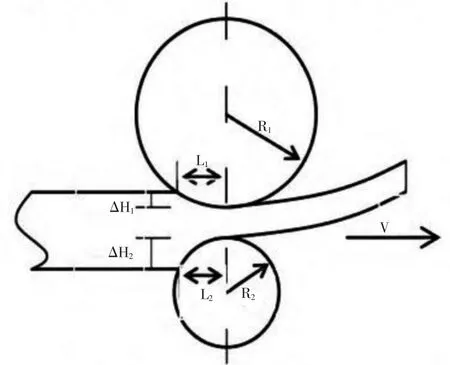

2.4 單道次的壓下率

在對中厚板軋件進行軋制的過程中,隨著金屬的變形,軋件和工具之間就會產生摩擦力。隨著摩擦力的增加,金屬質點橫向的流動就會遇到阻礙,那么軋件的頭部就會呈現像‘鼓’樣子的變形。根據變形的不同程度產出現‘單鼓形’與‘雙鼓形’著兩種情況。在實際的工作中,上工作輥與下工作輥的直徑是不可能完全相同的,因此,要依據現實狀況來進行配輥。如果上工作輥與下工作輥直徑不一樣的話,軋件的翹曲就會變得越來越嚴重,那么其頭部翹曲就會由小輥側翹曲慢慢的朝著大輥側翹曲。如果軋件上輥的直徑比起下輥的直徑要大的多的話,軋件的表面溫度相差也不是很大,那么軋件頭部翹曲就會如下圖1所示。

在實際的軋制的過程中,如果軋件上輥與下輥的直徑不一樣但其軋制力一樣,那么小輥側的軋件壓下量比大輥側的扎件壓下量要大的多,小輥側的軋件的前滑也會隨著增大,那么軋件的頭部就會朝著大輥側翹曲。在實際的工作中,道次壓下率不一樣,中厚板軋件的翹曲程度也會不一樣。為了保證軋件頭部翹曲沒有翹曲或者翹曲盡量小的話,一定要選擇一個適合的壓下率。

3 控制中厚板軋件頭部翹曲的措施

3.1 溫度控制

在對中厚板進行加熱的時候,一定要采用適合的加熱制度,這樣軋件上下的溫度就會比較均勻。如果采用了不適合的加熱制度,那么軋件在軋制的過程中,頭部就會出現非常嚴重的翹曲現象,對機器設備就產生很大的威脅,會嚴重影響到下面的生產活動,其生產活動就會沒有辦法進行下去。

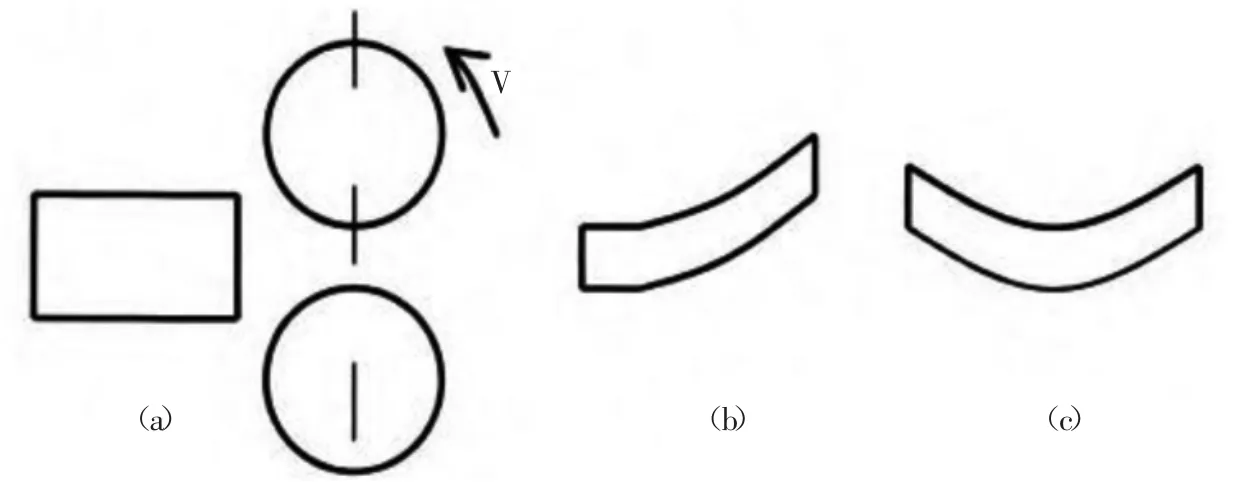

軋件下表面的溫度如果遠遠高于上表面的溫度的時候,就會產生下圖2所示的變形。圖2(a)主要表現的是軋件在剛剛從加熱爐中取出來的時候,軋件上表面溫度要遠遠低于下表面的溫度,軋件經過軋制成了圖2中(b)所示的形狀,軋件頭部翹曲的情況就會變得非常嚴重,頭尾出現“雙翹”的形狀。實踐證明,軋件上表面的溫度和下表面溫度的差距越大,那么軋件的翹曲程度也會越來越大。因此,軋件在出爐的時候,軋件上表面與下表面的溫度差異一定要控制在30℃到50℃之間。

3.2 軋輥旋轉速度控制

圖1 軋件上輥與下輥的直徑不一樣時在軋件頭部產生的翹曲

圖2 軋件上表面與下表面溫度不同所引起的變形

中厚板在進行軋制的過程中,一般情況下,在低速的時候咬入以及在升速的時候軋制。如果咬入長度非常短,在軋件的頭部剛剛咬入的時候,傳動電機就會開始加速。因為軋件頭部散熱性能比較好,所以其溫度并不是很高,但是傳動電機的負荷就會變得非常大,那么上電機與下電機的轉速就會呈現沒有規律的下降,軋件的工作輥就容易出現打滑的現象,軋件的頭部就會出現翹曲現象。如果咬入的時候速度太快,軋件頭部的溫度會變得很高,軋件表面的溫度差異也比較大,上電機與下電機的速度容易出現不相同,轉速也會變得越來越低,軋件頭部就會出現翹曲。所以要調整軋輥咬入軋件的咬入速度和軋輥軋制時的軋制速度。

3.3 工作輥直徑控制

在實際的工作中,對軋件頭尾形狀的控制是非常復雜的,要在保證軋件上下表面的溫度相差不大的情況下,還要充分的考慮上工作輥的直徑與下工作輥的直徑這個因素。在生產中,為了保證軋制出來的板材向上翹,在配輥的時候,通常會將下工作輥的輥徑配的比上工作輥的輥徑要大些。工作中上下工作輥的工作狀態不同,磨損程度不同。如果發現軋制出來的板材向下扣,就會嚴重影響中厚板的質量,影響安全生產。這時就要及時更換工作輥。對工作輥直徑的控制是生產中控制軋件“翹曲”的常用手段之一。

3.4 單道次壓下率控制

生產中對單道次壓下率的控制是最方便靈活地一種控制翹曲方式。當發現軋制出來的板材出現扣頭現象時,只需要控制單道次的壓下量,就能起到改善板型的目的。但是壓下量的調節是有限度的,如果壓下量過大,造成咬入角大于摩擦角,則軋件就不能咬入軋機完成軋制。所以壓下量的調節一定要適度。

如果通過壓下率的改變不能完成控制板型的目的,那么就需要通過改變其他條件來達到控制板型的目的。中厚板軋件頭部翹曲現象是多種因素共同作用的結果,在生產中不能單單考慮一種影響因素。如果考慮的因素不周全,就很有可能達不到預期的調整效果,降低生產效率。

4 結束語

綜上所述,對中厚板軋件出現頭部翹曲現象的各種影響因素進行分析結果表明,為了有效地減少中厚板頭部翹曲,在中厚板加熱的時候,鋼坯上下表面的溫度差異要控制在30到50℃的范圍內;對不同規格、不同品種的鋼板,合理設置軋件咬入速度與咬入長度,可以保證軋件頭部的平直。

[1]王曉明.中厚板軋制軋件頭部翹曲與其控制措施[J].西北大學,2014,9(10):96-104

[2]祝云鵬.中厚板軋頭部產生翹曲原因分析及預防[J].輕金屬的加工技術,2014,29(9):18-24

[3]李素麗.軋件頭部下彎的成因分析[J].西安科技大學.2013,19(12):97-100.