側(cè)門玻璃降到底時關(guān)門振動異響問題解析

成淑儀 茍洪東

上汽通用五菱汽車股份有限公司 廣西柳州市 545007

1 引言

某車型為一款經(jīng)濟實用的MPV,其側(cè)門玻璃升降系統(tǒng)作為重要功能件,可以實現(xiàn)側(cè)門車窗玻璃的開啟和關(guān)閉,并通過玻璃運行關(guān)閉車窗來分隔車內(nèi)空間與車外環(huán)境,由于側(cè)門開關(guān)與駕乘人員的接觸密切性,玻璃降到底時關(guān)門感知質(zhì)量具有相當重要的實際意義。某車型前期開發(fā)過程中,側(cè)門玻璃降到底時關(guān)門振動異響問題故障率高,引起用戶抱怨,為提高用戶滿意度,需要迅速分析問題原因并制定解決措施,解決異響問題。

2 側(cè)門玻璃升降系統(tǒng)的組成

側(cè)門玻璃升降系統(tǒng)是指汽車車門上,實現(xiàn)提升或降低車窗玻璃的功能,并能將玻璃保持在行程內(nèi)任意位置的若干零部件組成的系統(tǒng)。玻璃升降系統(tǒng)的組成主要包括:側(cè)門結(jié)構(gòu)件,玻璃升降器,側(cè)門車窗玻璃,玻璃導槽,玻璃導槽密封條,內(nèi)/外水切及其支持件。

3 玻璃升降系統(tǒng)的典型結(jié)構(gòu)

3.1 繩輪式玻璃升降器

由滑塊沿玻璃運動軌跡運動對玻璃升降進行控制,滑塊通過符合玻璃運動軌跡的導軌進行導向,并與繞絲輪連接,即可由手搖驅(qū)動,也可通過電機驅(qū)動。滑塊與繞絲輪通過柔性的鋼絲繩連接,車窗玻璃安裝在升降器滑塊上。根據(jù)升降器導軌的數(shù)量,繩輪式玻璃升降器可分為雙導軌繩輪式升降器和單導軌繩輪式升降器,雙導軌升降器的優(yōu)點是它具有更好地穩(wěn)定性,這一優(yōu)勢對于無框車門特別明顯。本文的主要研究對象是單導軌繩輪式升降系統(tǒng),如圖1所示。

3.2 玻璃導槽密封條

玻璃導槽密封條與側(cè)門窗框玻璃導槽配合,實現(xiàn)對玻璃的約束,并在車窗完全關(guān)閉時起密封作用。玻璃導槽密封條以橡膠、塑料或橡塑共混為主要材料,與玻璃接觸的夾持唇邊一般在接觸面噴涂耐磨材料或在接觸面植絨,其他與玻璃接觸部分則視需要增加聚乙烯層,以減小摩擦和增大耐磨性。玻璃導槽密封條不但要提供良好的密封性能,還需要確保玻璃順利地升降。

3.3 內(nèi)/外水切

內(nèi)/外水切鑲嵌在窗臺鈑金翻邊上,安裝在車門鈑金與側(cè)門玻璃之間,通過螺釘或卡扣緊固,由擠出和注塑等工藝制造而成的密封條。外水切主要由基體、骨架、亮條等組成。基體材料可采用橡膠、塑料或橡塑共混為主要材料,骨架及亮條材料可采用鋁合金或不銹鋼,基體與玻璃的接觸面一般采用植絨處理,起到防止雨水滲透、減少噪音和增加密封條與玻璃之間滑動的作用。

4 問題確認

某車型OTS1造車階段,發(fā)現(xiàn)前門玻璃降到底的情況下,用力關(guān)門有撞擊聲,嚴重影響感知質(zhì)量。同時試驗工程師反饋該車型OTS1路試車玻璃降到底關(guān)門時有振動異響,共計4起。見表1。

通過對這些問題車輛進行分析,發(fā)現(xiàn)故障模式可以分為兩種:

(1)前門玻璃降到底時,用力關(guān)門產(chǎn)生玻璃振動異響。故障車玻璃下降到底時玻璃Y向約束不足,玻璃振動幅度大,撞擊車門內(nèi)外板加強版或者升降器產(chǎn)生異響。車窗玻璃從下至點處上升20mm-30mm,關(guān)門時撞擊聲減小,玻璃完全關(guān)閉時,關(guān)門振動異響消失。

表1

(2)后側(cè)門玻璃降到底時,用力關(guān)門產(chǎn)生玻璃振動異響。車窗玻璃從下至點處上升20mm-30mm,關(guān)門時振動異響改善不明顯,玻璃完全關(guān)閉時,關(guān)門時振動異響消失。

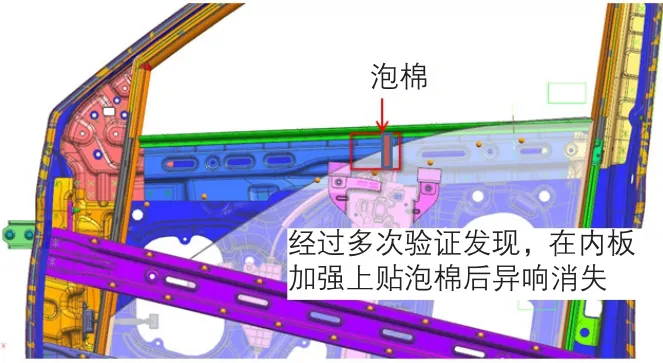

由于前門玻璃降到底時關(guān)門振動異響問題出現(xiàn)頻次較多,故障率高達30%,故作為重點攻關(guān)問題。經(jīng)過多次驗證發(fā)現(xiàn),前門玻璃下降到底的情況下,在內(nèi)板加強板上貼泡棉后撞擊聲消失,在外板加強板或者升降器上貼泡棉時沒有改善效果,泡棉位置如圖1所示,可以確定前門玻璃振動異響問題的撞擊點在玻璃與內(nèi)板加強板中間。

圖1 前門玻璃升降系統(tǒng)示意圖

5 原因分析

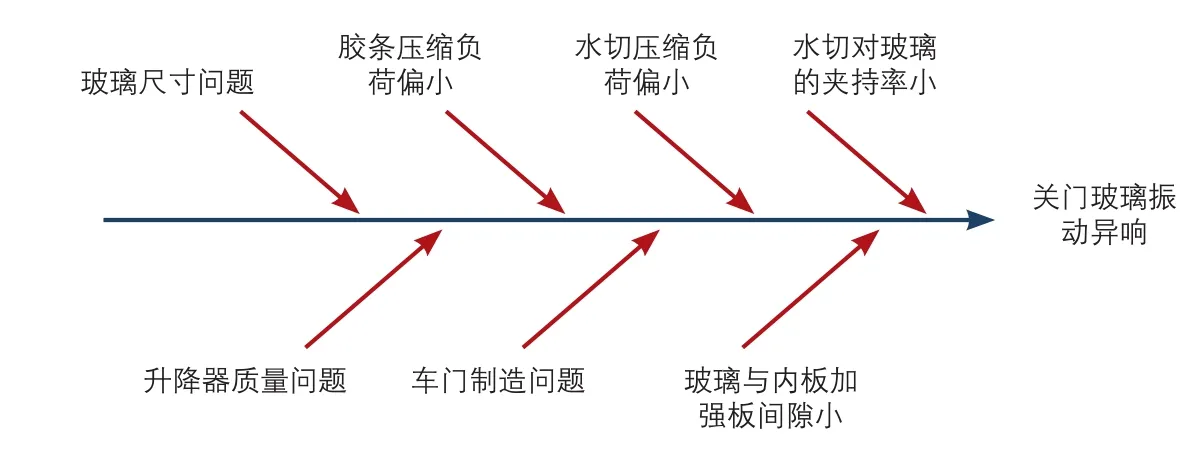

從側(cè)門玻璃升降系統(tǒng)的結(jié)構(gòu)出發(fā),分析可能導致關(guān)門玻璃振動異響的原因列舉如圖2:

5.1 玻璃尺寸調(diào)查

通過對玻璃以及玻璃檢具進行檢測,發(fā)現(xiàn)玻璃的制造精度是滿足技術(shù)要求的,玻璃厚度滿足圖紙要求,玻璃型面、玻璃托塊位置符合檢具要求,不存在制造超差的情況。

5.2 玻璃導槽密封條壓縮負荷調(diào)查

通過對玻璃導槽密封條關(guān)鍵控制項進行檢測,壓縮負荷檢測結(jié)果如表2:

玻璃下降到底時,玻璃受A/B斷面夾持唇邊的Y向約束,玻璃完全關(guān)閉時,玻璃受A/B斷面及ROOF斷面夾持唇邊Y向約束,關(guān)門振動異響消失,可見玻璃導槽密封條對玻璃的Y向約束與關(guān)門時玻璃振動異響是有聯(lián)系的。

夾持唇邊的壓縮負荷越大對玻璃的Y向約束越有利,但壓縮負荷越大玻璃升降阻力也越大,容易導致升降卡滯等問題,玻璃導槽密封條的壓縮負荷符合設(shè)計要求,但實測值偏小是關(guān)門玻璃振動異響問題的不利因素。

5.3 水切壓縮負荷調(diào)查

通過對水切關(guān)鍵控制項進行檢測,壓縮負荷檢測結(jié)果如表3:

壓縮負荷越大對玻璃的Y向約束越有利,由以上數(shù)據(jù)可以看出水切的壓縮負荷符合設(shè)計要求。

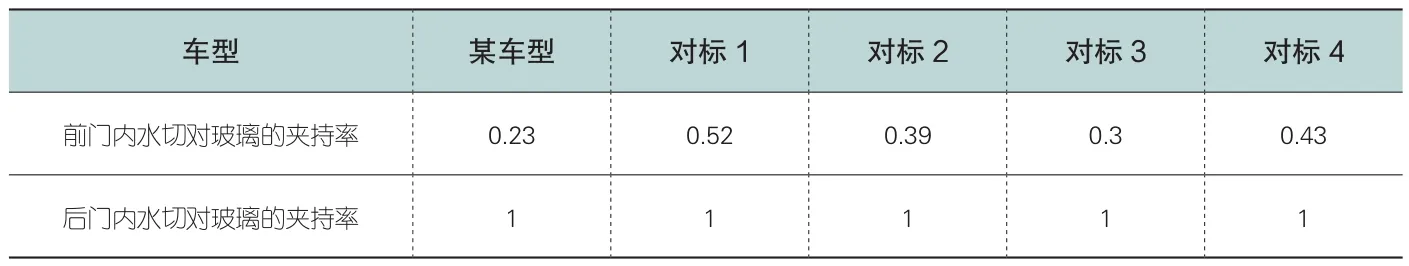

5.4 水切對玻璃的夾持率調(diào)查

玻璃降到底時水切對玻璃的夾持率=夾持區(qū)域長度/玻璃總寬度。

某車型與其他量產(chǎn)車型的水切設(shè)計斷面相比,外水切斷面基本一致,但內(nèi)水切相差較大,故主要對比內(nèi)水切對玻璃的夾持率如表4:

圖2 側(cè)門玻璃降到底時關(guān)門振動異響的可能原因

表2

表3

某車型與對標3車型內(nèi)水切只有一個唇邊,對標1、對標2、對標4內(nèi)水切均有兩個唇邊。一個唇邊的內(nèi)水切斷面壓縮負荷較小,升降阻力也較小,但是導致前門內(nèi)水切對玻璃的夾持率小,該車型與對標3車型均收到前門玻璃降到底時關(guān)門玻璃振動異響的反饋,隨著車窗玻璃的上升,內(nèi)水切對玻璃的夾持率越大,異響問題隨之改善。因此前門內(nèi)水切對玻璃夾持率小是問題的根本原因。

5.5 升降器質(zhì)量調(diào)查

通過對玻璃升降器及升降器檢具進行檢測,發(fā)現(xiàn)玻璃升降器關(guān)鍵控制性能是滿足技術(shù)要求的,但滑塊自身有一定的自由度,滑塊與導軌之間的距離做嚴格要求,設(shè)計要求≤0.3mm,調(diào)查發(fā)現(xiàn)玻璃升降器是滿足此要求的。

5.6 車門制造質(zhì)量調(diào)查

某車型側(cè)門鈑金設(shè)計要求如下:

(a)內(nèi)外板窗臺加強板開口尺寸最寬處為28.1±1mm;

(b)內(nèi)外水切安裝面輪廓度±0.5mm;

(c)玻璃導槽面輪廓度為±0.5mm;

(d)玻璃導槽開口尺寸為19.15±0.5mm。

通過對前門/后側(cè)門鈑金掃三坐標檢測,發(fā)現(xiàn)內(nèi)外水切安裝面、前后玻璃導槽制造質(zhì)量不穩(wěn)定,后門內(nèi)外板窗臺加強板開口尺寸整體偏大,最寬處偏大1.7mm,后門后導槽Y向最大超差2.23mm,這種狀態(tài)對玻璃的夾持是不利因素。

實測后側(cè)門故障車發(fā)現(xiàn),玻璃降到底時導槽密封條對玻璃夾持不均勻,側(cè)門外板與玻璃的距離設(shè)計值為6mm,實測最寬處Y向偏大3.6mm,導致玻璃導槽密封條對玻璃的Y向約束不足。因此,車門制造質(zhì)量差是后側(cè)門關(guān)門時玻璃振動異響的主要原因。

5.7 玻璃與內(nèi)板加強板距離調(diào)查

通過貼泡棉驗證,撞擊點在內(nèi)板加強板水切安裝面以下位置,對比玻璃與內(nèi)板加強板安裝面以下位置距離設(shè)計值如表5:

某車型與量產(chǎn)車型相比,尺寸基本一致,對標2車型距離最大,但對標1車型玻璃降到底關(guān)門聲音品質(zhì)最好,未收到關(guān)門振動異響反饋。實車驗證將內(nèi)板加強板與玻璃距離改為12mm,關(guān)門時振動異響改善不明顯。因此,玻璃與內(nèi)板加強板間隙小不是主要原因。

5.8 小結(jié)

通過以上調(diào)查,系統(tǒng)闡述了問題產(chǎn)生的主要原因,列舉如下:

(a)玻璃導槽密封條壓縮負荷偏小是不利因素,需要進一步驗證;

(b)內(nèi)水切對玻璃的夾持率小是根本原因;

(c)車門鈑金Y向尺寸偏差大是原因之一。

6 解決措施

根據(jù)分析的原因,制定相應(yīng)的解決措施,具體如下:

(1)增大內(nèi)水切對玻璃的夾持率至0.5,同時保證滑動阻力滿足要求;

(2)增大玻璃導槽密封條壓縮負荷,同時保證滑動阻力滿足要求;

(3)控制車門鈑金制造質(zhì)量,保證Y向尺寸符合設(shè)計要求。

表4

表5

7 效果驗證

7.1 為增大內(nèi)水切對玻璃的夾持率,同時保證滑動阻力滿足要求,在原內(nèi)水切斷面的基礎(chǔ)上延長鋼帶骨架7mm,并在底部增加短植絨唇邊,內(nèi)水切對玻璃的夾持率為0.4,水切壓縮負荷及滑動阻力不發(fā)生變化。同時,更改前門玻璃升降器行程,將前門玻璃下至點上移10mm,內(nèi)水切對玻璃的夾持率增加至0.5。內(nèi)水切及升降器斷點后,未發(fā)現(xiàn)升降卡滯問題,明顯改善玻璃降到底關(guān)門振動異響問題。

7.2 將玻璃導槽密封條壓縮負荷調(diào)整至(7±0.5)N/100mm,滑動阻力增大,但符合設(shè)計要求,實車驗證,更改膠條壓縮負荷后,后側(cè)門手動升降器操作力會增大0.2N.M,關(guān)門聲音品質(zhì)比只更改內(nèi)水切及升降器好。

7.3 逐一落實上述各個整改措施,在符合要求的車門鈑金上驗證,經(jīng)后續(xù)路試車試驗證明,未再收到前門/后側(cè)門玻璃降到底時關(guān)門振動異響問題的反饋,明顯提高了該車型的關(guān)門聲音品質(zhì),說明所制定的解決措施是有效的。

8 結(jié)語

這次異響問題的改善,是對玻璃的Y向約束進行了改進,提高水切對玻璃的夾持率,增大玻璃導槽密封條的對玻璃的約束。夾持唇邊的壓縮負荷越大玻璃升降阻力也越大,會影響升降器電機輸出力矩,導致電機失效或異響,容易出現(xiàn)升降卡滯、升降緩慢等問題,壓縮負荷越小對玻璃的Y向約束越小,會影響關(guān)門聲音品質(zhì),甚至過壞路時玻璃振動異響。所以玻璃導槽密封條及水切的壓縮負荷值必須根據(jù)實車驗證找到一個合理的平衡點。