高樁梁板結構碼頭樁基施工技術

施燦斌

摘 要:高樁梁板結構碼頭具有施工工藝成熟、施工工期短、施工經濟效益顯著等優點,被廣泛應用于港口建設中。文章以實際工程為例,首先對工程的地質情況進行了分析,其后對高樁梁板結構碼頭樁基施工技術進行了探討,可為類似工程提供借鑒。

關鍵詞:樁基施工 鋼筋籠制作 沖孔

1.工程概況

福州港松下港區牛頭灣作業區0#泊位工程建設碼頭工程位于長樂市松下鎮牛頭灣,5千噸級碼頭一座,總長73m,寬度19.3m,碼頭面標高+10.13m(以理論最低潮面為基準,下同),碼頭面前沿設計泥面標高為-9.40m。碼頭為連片式結構,采用高樁梁板結構型式。碼頭排架間距8.5m。基樁采用φ1400mm嵌巖樁,每榀排架4根樁,樁長46~58m。碼頭上部結構為現澆橫梁,現澆縱梁、現澆軌道梁,以及現澆面板。引橋1座,總長14.7m,寬度11m,頂標高為+10.11m,同樣采用高樁梁板結構,排架間距8m。基樁采用φ1400mm嵌巖樁,每榀排架2根樁,樁長54m。碼頭上部結構為現澆橫梁,現澆面層、預制安裝引橋面板以及現澆橋臺。

2.0#泊位地質情況

基樁采用φ1400mm嵌巖樁,每榀排架4根樁,樁長46~58m,嵌入中風化巖根據強風化巖及拋石層厚度的不同而不同。

各主要巖土層的標貫擊數統計如下:①灰黃色粉細砂3~10擊;②灰色粉質粘土4~12擊;③t灰色粉砂12~25擊;④a灰黃~灰白色粉質粘土9~18擊;⑤灰黃~灰白色殘積土 15~28擊;⑥雜色全風化層30~49擊;⑦a雜色強風化層>50擊。各土層可塑性為:①a灰色淤泥質粉質粘土呈流塑~軟塑狀;②b灰色淤泥混粉砂呈軟塑狀;③灰色粉質粘土呈軟塑~可塑偏硬狀;④b灰色粘土呈可塑狀;⑤a灰黃~灰白色粉質粘土呈可塑~硬塑狀;⑥灰黃~灰白色殘積土呈硬塑狀。

3.樁基施工

3.1施工平臺的搭設工作

在鋼管樁的選擇上采取的是Ф630mm×8mm鋼管樁,該工程的工程基礎是拋石基礎,而拋石基礎的主要特點便是具有較大的厚度,因此想要將鋼管樁直接打入至拋石層基本只是一種設想,所以需通過一系列的工序才能完成,首先對鋼管樁采用振動插入,而后進行定位,并在鋼管樁位置通過潛水員來堆疊至2m高,以3m×3m的袋裝砼來保證鋼管樁的穩定性;鋼管樁在水平撐的選擇上采取的是I25,I14槽鋼來作為剪刀撐,I25、I14槽鋼和鋼管樁滿焊連接成一個整體;樁頂鋼板的選擇上采取的是厚度1cm的750×750鋼板,對其進行滿焊,之后鋪設雙排I36a工字鋼并將其與鋼板焊接在一起,也對其進行滿焊,確保平臺連成一個整體,提高穩定性。在縱梁的選擇上采取3m×1.5m(0.9m)×1.5m(長×寬×高)的貝雷片,將I14槽鋼按照間距為30cm進行鋪設并將其作為平臺的分配梁,面板選擇厚度為10mm的鋼板。為了能進一步確保整體的穩定性,把貝雷片和分配梁以及橫墊梁以U型螺栓連接起來,因本平臺的各項作業均在海面上進行,所以為了安全考慮,在平臺上設高度為1.2m的防護欄桿。在現有的2#泊位出運碼頭后側位置澆筑地坪前預埋上2根I14工字鋼,并以I20槽鋼焊接在I14工字鋼與I36a工字鋼上與出運碼頭連成一個整體,以保證整個平臺的安全、穩固。

3.2鋼護的筒制作以及其埋設工作

在灌注樁護筒的選擇上采取的是以10mm厚的鋼板來進行分節制作。護筒的樁徑與內徑應相差5cm。泥面上和泥面下護筒長度分別為1.5m/節和1.8m/節;在外側位置加設環向加勁肋,以此來確保其剛度達到設計要求。采取分節制作方式,并在每節間以閃光焊的方式進行滿焊連接,同時在連接位置加設相應的加勁板。

通過全站儀來確定出樁的準確位置,并以I14槽鋼制作兩個井字型架子,分別設置在高潮位處和低潮位處,需將井字架與立柱相焊接起來使其形成一個整體,而后把鋼護筒吊放至井字架中,再進行定位和校核工作。

3.3沖孔

(1)開孔鉆進的具體施工過程中,需注意鉆機要緩慢且平穩地進入,避免出現觸碰到護筒的情況出現,所以需將護筒和鉆頭的距離控制在50cm以內。

(2)在鉆機工作過程中,不能忽視對孔內泥漿面的觀察,需時刻注意其變化情況,要是出現漿面浮動過大,應及時地對各項參數進行檢查,若未能達到規定要求,便應及時做出改進,以防出現塌孔等的不良現象發生。

(3)在鉆進的過程以正循環的方式進行,使泥漿泵與轉盤空轉一段時間,直到泥漿灌注至孔中的數量達到一定程度后,正式開始鉆進工作;達到鋼護筒底部區域時,以較慢的速度進行沖擊,以便于護筒底部能得到進一步的密實;而在硬土層采取中速來進行沖擊,在鉆進一定深度或地層出現變化時,進行樣品的收取工作,也就是殘渣,在鉆進過程中不定期對泥漿的比重以及粘度進行檢查記錄,并做出相應的調整。避免對孔壁造成損壞;一旦開孔就必須要進行24h的連續作業。

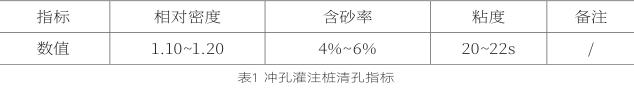

(4)清孔工作:為了能確保鉆孔樁的支撐能力以及其質量,在開始對灌注樁進行砼的灌注前,針對那些已鉆成的樁孔及時地進行清孔工作。清孔指標見表1。

3.4鋼筋籠的制作與安放工作

首先對鋼筋進行整直和除銹工作,再進行鋼筋籠的制作,杜絕主筋有任何的彎曲情況。以每段位12cm左右來分段制作鋼筋骨架,并將其與主筋的接頭錯開。完成清孔后檢查孔徑與豎直程度是否達到設計要求,也就是鋼筋籠的插放。鋼筋籠需居中插進,將各節以單面塔焊接,設計塔接長度為49cm;在鋼筋骨架至特定位置后,護筒頂口處橫放2根QU100的軌道鋼,用來支撐,以4根Φ25鋼筋焊接至主筋與軌道鋼的頂部位置,起到固定的作用,知道混凝土達到初凝要求后將4根Φ25鋼筋割斷。

3.5灌注水下混凝土

完成鋼筋籠的插放工作后,開始第二次的清孔工作,在各項指標均達到規定要求后進行砼的水下澆筑。以撥球法進行隔水,直升導管法進行砼的水下澆筑。在澆筑時漏斗的頸部位置設隔水球栓,并在下面墊上特定的塑料布,用細鋼絲將球栓掛在至橫梁上,直至砼在漏斗中貯存滿后,將球栓擠出。砼的攪拌與運輸分別通過攪拌站和砼運輸車輛來完成。確保砼的灌注工作是以連續不斷的方式進行,通過各個工作人員相互密切配合來避免出現中斷灌注作業情況出現。在灌注過程中不能忽視對反水情況的觀察,不間斷地觀察其反水狀態,以便于能正確地判斷孔內實際情況,并制定相應的措施。

4.灌注樁質量的相關保證措施

確保樁孔的深度與直徑均達到設計要求,嚴格控制孔底的沉渣情況,確保<5cm,保證孔底的各項指標均達到規范標準和設計要求;灌注樁所采用原材料的各項配合比以及泥漿的穩定性、質量均達到設計的要求;對灌注樁進行具體施工時需快速并且連續的進行,特別是進行清孔、鋼筋骨架的吊裝以及混凝土的灌注等工序時;對于沖孔樁進行施工時,不能忽視對該區域地質情況的了解工作,需確保已經掌握的地質狀態,在施工過程中確保護筒定位和機架安裝就位等的正確性,并且堅固可靠。同時依據地層的變化情況來對泥漿指標進行控制,以防出現坍孔、縮頸等現象。對二次清孔的質量進行嚴格的控制,以確保所有根樁的沉渣厚度均在5cm以內;為了能進一步保證樁底的質量,在灌注混凝土達到樁頂標高時應加灌50cm,以確保樁頂砼的質量達到要求。

5.結束語

綜上所述,在樁基工程施工時,需根據工程的地質情況和地下水位情況進行施工工藝的選擇。文章以實際工程為例,對高樁梁板結構碼頭施工工藝進行了分析,取得了良好的施工效果,樁基質量達到了設計要求,值得推廣應用。

參考文獻:

[1]吳鋒.港口工程高樁碼頭結構性能退化研究[D].上海:上海交通大學,2015.

[2]孫涵.遼濱沿海經濟區碼頭樁基布置與計算方法研究[D].天津:天津大學,2014.

[3]鄭晨旭.高樁梁板碼頭結構設計分析[J].珠江水運,2016(08):94-95.