混凝土內通電銹蝕鋼筋銹蝕率計算

張鵬,李沛,曹忠露

(中交天津港灣工程研究院有限公司,天津 300222)

0 引言

鋼筋銹蝕是混凝土構件耐久性能劣化的最主要原因之一[1-3],使目標結構中的鋼筋銹蝕是實驗室耐久性研究需首要解決的問題。若不施加特殊方法,鋼筋銹蝕是一個緩慢的過程,而在較短期限內獲得大量銹蝕鋼筋試件的有效方法就是對鋼筋進行電化學通電加速銹蝕。然而,在加速銹蝕試驗中,如何控制鋼筋銹蝕量,始終是研究鋼筋銹蝕引起的構件耐久性能劣化時不可回避的問題。

通電加速試驗從兩方面促進了混凝土內鋼筋的快速銹蝕:首先,外加電場可加速氯離子在混凝土中的傳輸,使氯離子較快到達鋼筋表面和達到鋼筋銹蝕臨界值,鋼筋開始銹蝕;其次,使鋼筋表面保持較高的腐蝕電流密度,加速離子交換,使鋼筋保持較高的銹蝕速率。本文中,運用電場作用下的混凝土內氯離子傳輸過程解析解,計算獲得氯離子誘發(fā)鋼筋的起銹時間,再基于Faraday電解定律,推導出通電銹蝕條件下的鋼筋銹蝕率計算公式,并最終得到試驗驗證。為通電加速試驗在實驗室中的運用提供參考依據(jù)。

1 氯離子誘導鋼筋起銹時間

自然條件下,氯離子向混凝土中的傳輸過程是由濃度梯度引起的,這是一個緩慢的過程。如果能對此過程增加一種或多種傳輸推動力,則必將加快這一進程。氯化物離子的負電荷在電場作用下被吸引到正電極,依據(jù)這一基本原理,直流電壓能加速氯離子在混凝土中的擴散(圖1),且已有學者將其運用到鋼筋的電化學通電加速銹蝕試驗中[4-5]。

圖1 電場作用下的氯離子傳輸Fig.1 Chlorine ion transmission under the action of electric field

依據(jù)Fick定律,氯離子在混凝土中的傳輸模型表示為:

式中:C為傳輸時間t時刻距離侵蝕表面x處氯離子含量;J為傳輸過程中單位時間內通過單位面積的氯離子流量。

理想狀態(tài)下,氯離子流量可由Nernst-Planck表示:

式中:D為氯離子擴散系數(shù);自為離子遷移率;準為電場電位差[6]。

在外加電場作用下,正、負離子向相反的方向移動,離子遷移率根據(jù)Nernst-Einstein方程計算:

式中:z為離子電價;F為法拉第常數(shù);R為氣體常數(shù);T為絕對溫度[7]。

在勻強電場E作用下,由式(1)和式(2)可推導得到氯離子一維傳輸模型:

大型機械壓力機為曲柄滑塊機構,在滑塊運行到上死點的瞬間,齒輪副嚙合位置換向,須補償一個間隙量 (在沒有平衡裝置的機構中特別明顯),間隙值太大容易造成打齒,嚙合時有沖擊,噪聲明顯增高。由于齒輪標準GB/T10095-2008中,齒輪的加工誤差和安裝誤差、齒厚公差、中心距公差等隨機變量對齒側間隙的影響成概率分布,大量生產中符合正態(tài)分布規(guī)律,但在實際裝配中可能出現(xiàn)最大法向間隙,所以合理地控制齒側間隙尤為重要。

Tang和Nilsson[8]依據(jù)穩(wěn)態(tài)邊界條件,給出其解析解:

式(5)表示,只要預先設定的通電銹蝕環(huán)境條件(如法拉第常數(shù)、氣體常數(shù)、絕對溫度、氯離子擴散系數(shù)、混凝土表面氯離子濃度和電位差)均已知,通電t時刻鋼筋處混凝土內氯離子含量是唯一確定的。當氯離子含量達到某一臨界值時,鋼筋鈍化膜破壞,鋼筋開始銹蝕。反過來,若通電銹蝕環(huán)境條件不變,如已知氯離子誘發(fā)鋼筋銹蝕的臨界值Cinit=C,由式(5)即能反算得到對應鋼筋銹蝕臨界值的鋼筋起銹時刻tinit=t。

2 鋼筋銹蝕率計算

氯離子濃度達到臨界值而誘發(fā)鋼筋銹蝕,已知鋼筋開始銹蝕時間tinit后,在加速氯離子傳輸?shù)耐瑫r,混凝土內鋼筋開始以較高的銹蝕速率銹蝕。

混凝土中鋼筋的銹蝕過程本質上是一個電化學過程,反應過程中電荷在陰、陽極間不斷地遷移。通常,使用Faraday電解定律計算鋼筋銹蝕率,其基本含義:電極界面上發(fā)生化學變化的物質的質量與通入的電量成正比[9-10]。

在鋼筋電化學銹蝕過程中,根據(jù)通過鋼筋的電流強度大小和通電時間,即可算出鋼筋的腐蝕質量:

式中:△m為鋼筋質量損失量,g;M為鐵的摩爾質量,56 g/mol;I為腐蝕電流強度,A;t為銹蝕時間,s;Z為反應電極化學價,即失去的電子數(shù),取2。

通過鋼筋的電流強度也可由鋼筋表面的電流密度得出:

式中:i為銹蝕鋼筋表面電流密度,滋A/cm2;d為鋼筋直徑,cm;l為銹蝕鋼筋長度,cm。

將鋼筋原始質量 m=仔r2ρl與式(7)代入式(6)得:

式中:r為鋼筋半徑,cm;ρ為鐵密度,7.8 g/cm3。

假定在通電銹蝕狀態(tài)下,鋼筋沿截面均勻銹蝕,以及腐蝕電流保持恒定。在t逸tinit時刻,根據(jù)式(8),得到t時刻的鋼筋銹蝕率:

3 通電銹蝕試驗

3.1 試塊設計

為驗證式(9),估算氯離子侵蝕下混凝土內的鋼筋銹蝕量,共設計了18塊混凝土試塊,其中:保護層厚度20 mm、內置準10的混凝土12塊(圖2(a));保護層厚度25 mm、內置準12的混凝土3塊(圖2(b));保護層厚度25 mm、內置準20的混凝土3塊(圖2(c))。采用普通C30混凝土,試塊尺寸及鋼筋位置見圖2。

圖2 試塊設計Fig.2 Design of sample

3.2 通電設計

本試驗中通過控制試塊鋼筋的表面電流密度,進而運用式(9)估算混凝土內的鋼筋銹蝕率。試塊鋼筋通電加速銹蝕方法如圖1所示。試驗相關參數(shù)的選取:法拉第常數(shù)F=96 484.6 C/mol,參考文獻[11]氯離子擴散系數(shù)取D=5伊10-10m2/s,氣體常數(shù) R=8.31 J/(mol·K),絕對環(huán)境溫度 T=298 K,氯離子電價z=1,混凝土表面氯離子濃度取溶液濃度C0=0.025,電位差設定為E=1.5 V。

通電銹蝕前,為降低混凝土阻抗,先將試塊浸泡在質量百分比為2.5%的NaCl中1個月,使試塊混凝土充分飽和。

試驗以混凝土表面產生0.3 mm順筋銹脹裂縫為終止條件。

4 試驗結果與分析

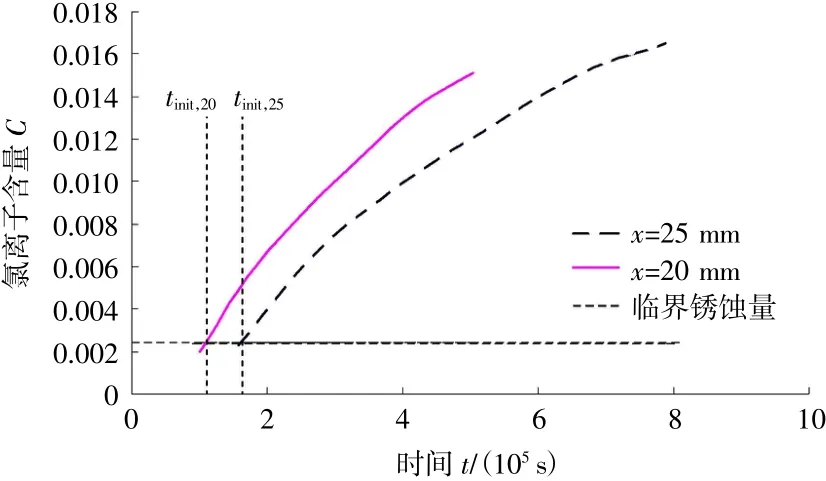

4.1 鋼筋起銹時間

在3.2節(jié)設定的相關試驗參數(shù)前提下,計算獲得試驗試塊鋼筋處氯離子含量隨通電時間t的變化曲線(見圖3)。根據(jù)參考文獻[11],認為本試驗條件下誘導鋼筋銹蝕的氯離子臨界閥值為0.002 4。依據(jù)此值,可在圖3曲線中反算獲得其相應的鋼筋起銹時刻:tinit,20=100 915 s=0.003 2 a(保護層厚度為20 mm試塊),tinit,25=157 680 s=0.005 a(保護層厚度為25 mm試塊)。事實證明,外加電場大大加速了氯離子在混凝土內的傳輸。

圖3 鋼筋起銹時間Fig.3 The initial timeof steel bar corrosion

4.2 鋼筋銹蝕狀況

通電銹蝕后試塊內鋼筋的銹蝕狀況見圖4。可見,鋼筋銹蝕是一由表及里的過程,鈍化膜被破壞后,鋼筋肋首先銹蝕。在銹蝕嚴重的情況下,鋼筋表面處出現(xiàn)較大的坑蝕。

圖4 鋼筋銹蝕狀況Fig.4 Statusof steel bar corrosion

4.3 試驗結果

試驗結果見表1。可得出,實測的鋼筋銹蝕率 滋s與式(9)計算的鋼筋銹蝕率 滋c比值 滋s/滋c的平均值滋=1.07,變異系數(shù)δ=0.052,結果較符合。

表1 試驗情況Table1 Test results

5 結語

1)外加電場大大加速了氯離子在混凝土內的傳輸,使得鋼筋在較短時間內開始銹蝕;

2)基于Faraday電解定律,推導并獲得了氯離子侵蝕條件下混凝土內通電加速銹蝕鋼筋銹蝕率的計算公式;

3)本文的研究結果表明,混凝土內鋼筋通電加速銹蝕試驗是可控的。

[1]吳勝興.鋼筋混凝土結構銹裂損傷研究綜述[J].工程力學,2002(S):70-88.WU Sheng-xing.Review on corrosion damage of reinforced con原cretestructure[J].Engineering Mechanics,2002(S):70-88.

[2] 張譽,蔣利學,張偉平,等.混凝土結構耐久性概論[M].上海:上海科學技術出版社,2003.ZHANGYu,JIANGLi-xue,ZHANGWei-ping,et al.Introduction toconcrete structure durability[M].Shanghai:Shanghai Scientific&Technical Publishers,2003.

[3]宋曉冰.鋼筋混凝土結構中的鋼筋腐蝕[D].北京:清華大學,1999.SONG Xiao-bing.Steel corrosion in reinforced concrete structure[D].Beijing:Tsinghua University,1999.

[4] 漢斯·博尼.鋼筋混凝土結構的腐蝕[M].北京:機械工業(yè)出版社,2009.BOHNIH.Corrosion in reinforced concrete structures[M].Beijing:China Machine Press,2009.

[5] 徐港,衛(wèi)軍,劉紅慶.鋼筋非均勻銹蝕試驗研究[J].華中科技大學學報:自然科學版,2006,34(5):111-114.XUGang,WEIJun,LIUHong-qing.Theexperimental study of the non-uniformcorrosion of steel bars[J].J.Huazhong Univ.of Sci.&Tech.:Nature Science Edition,2006,34(5):111-114.

[6]WEBERWJ,MC-GINLEY PM,KATZL E.Thenatureand effects of sorption processes in subsurface systems [M]//BEAR J,CORAPCIOGLUM Y.Transport processes in porous media.NATO ASISeries E:Applied Sciences,Vol.202.Kluwer,Dordrecht,The Netherlands,1991:543-582.

[7]ATKINSPW.Physical chemistry[M].5th ed.Oxford,U.K.:Oxford University Press,1994.

[8]TANGL,NILSSONL O.Rapid determination of the chloride diffu原sivity in concreteby applying an electrical field[J].American Jour原nal of Geriatric Psychiatry,1992,10(1):24-35.

[9] 楊綺琴,方北龍,童葉翔.應用電化學[M].2版.廣州:中山大學出版社,2005.YANGQi-qin,FANGBei-long,TONGYe-xiang.Applied electro原chemistry[M].2nd ed.Guangzhou:Sun Yat-Sen University Press,2005.

[10]BAWEJA D,ROPER H,SIRIVIVATNANONV.Improved electro原chemical determinations of chloride-induced steel corrosion in concrete[J].ACIMaterials Journal,2003,100(3):228-238.

[11]王騰.鋼筋混凝土T形梁的耐侵蝕構造研究[D].長沙:中南大學,2010.WANG Teng.Research on corrosion resistance structures of rein原forced concrete T-beam[D].Changsha:Central South University,2010.