高壓電絕緣子壓接工藝的聲發射監測

,

(1.廣州特種承壓設備檢測研究院,廣州 510663 ;2.北京聲華興業科技有限公司,北京 100000)

1 應用背景

高壓電絕緣子壓接的傳統工藝標準一直是以機器設定壓力作為標準的,由于金具與芯棒的個體差異,雖然采用相同壓力設置,但芯棒與金具的咬合界面的壓緊力并不一致,故芯棒與金具的咬合界面產生的剪切力即絕緣子抗拉能力不同。壓力機雖然采用相同壓力設置,但生產的壓接絕緣子的壓接質量卻不同,對此多年來工廠的技術人員一直無法找到規律可循。

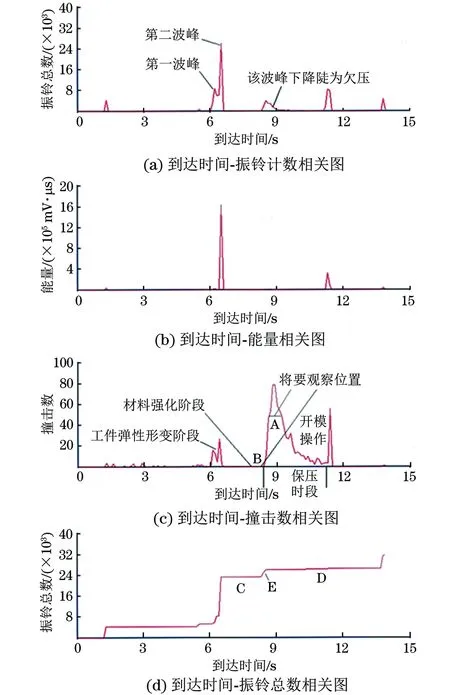

利用聲發射信號來判定高壓電絕緣子壓接工藝的研究,目前主要以研究壓接過程的聲發射撞擊數、能量、振鈴計數等參數的走勢圖為主,這個方法目前尚存在以下的問題。

(1) 纖維斷裂對檢測信號的干擾。壓接過程中,金具與芯棒之間的壓力使芯棒產生彈性變形所產生的聲發射信號應該是監測重點。但過程中如有很強的纖維斷裂信號,會對監測結果的準確性產生干擾,而導致聲發射參數的能量、振鈴計數結果有很大的不確定性,影響判定的準確率。

(2) 利用時間與聲發射參數作經歷曲線圖,時間經歷圖雖然比較直觀,作為研究方法有較高的參考價值,但此方法屬于模糊判斷,對人員的經驗要求較高,不利于將判定標準植入自動判定的儀器。

圖1 典型聲發射參數統計走勢圖形狀判定方案

(3) 升壓過程,保壓過程一般都在1 s左右,卸壓過程時間更短。實施時,在缺少壓力參考數據的情況下,不能準確區分每個工藝過程,靠時間軸上的位置進行估計容易看錯位置。

2 試驗方法

2.1 試驗儀器與布置

試驗采用北京聲華興業科技有限公司生產的2通道SAEU2S-2型數字聲發射檢測系統,中心頻率為150 kHz的SR150M型傳感器,前置放大器為40 dB增益,聲發射檢測儀及前置放大器外觀如圖2所示。

圖2 聲發射檢測儀及前置放大器外觀

傳感器安放的位置為壓力機壓頭模具側面,如圖3所示。

圖3 聲發射傳感器耦合位置

2.2 聲發射數據采集

將壓力機壓力輸出4~20 mA信號,通過聲發射儀定制的電流轉電壓的輸入電路接入聲發射檢測儀外參通道,采集壓力信號,用以識別壓接過程中的升壓、保壓、卸壓等階段。

采用直徑為18 mm的試驗芯棒,其兩頭分別壓接對應型號的不同金具;壓接工藝采用比常用工藝壓力大或小的不同值,對多組短芯試棒做包圍試驗。多組短芯棒及配套金具實物如圖4所示。

圖4 多組短芯棒及配套金具實物圖片

壓接過程中,采集1個通道的撞擊參數及全部波形,文中聲發射參數的能量是指采樣電壓對時間的積分,是北京聲華興業定義的相對信號強度。

2.3 拉力驗證試驗

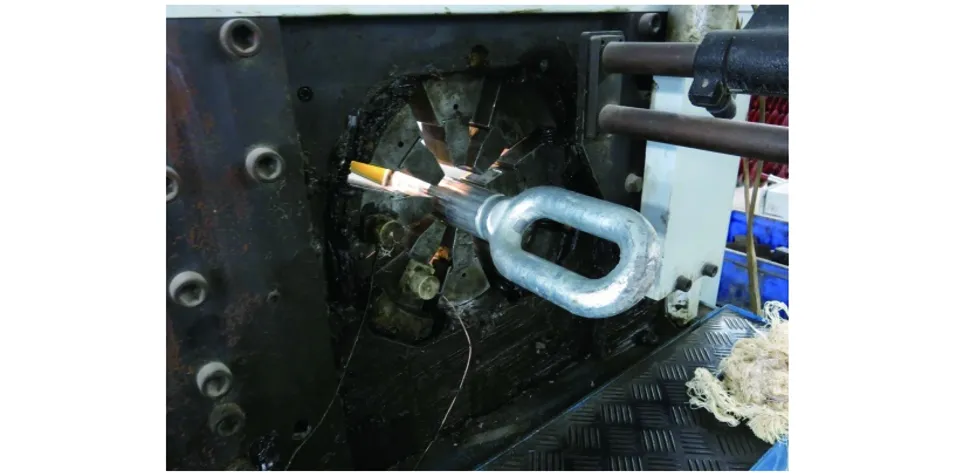

對壓接完成的試驗芯棒進行拉力試驗,直到拉脫、拉斷,記錄最大拉力。試驗開始前和結束后的現場圖片如圖5所示。

圖5 拉力驗證試驗開始前和結束后的現場圖片

3 試驗數據分析

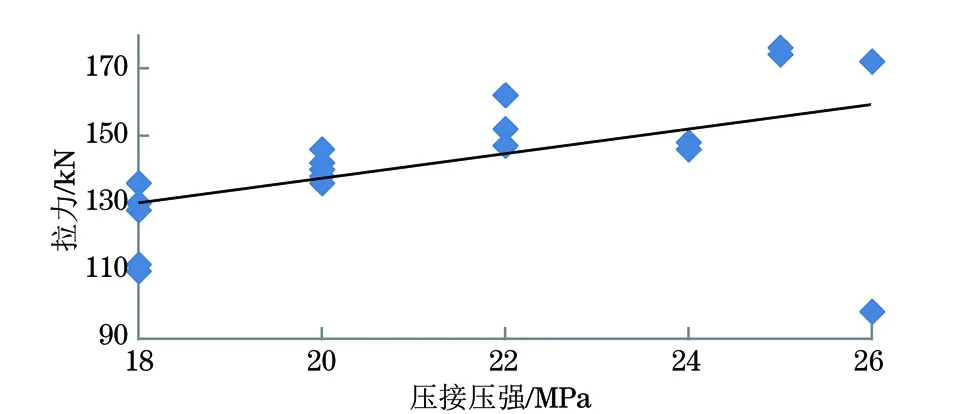

驗證拉力與壓接壓強的關系曲線如圖6所示,由圖6可得,兩者相關系數為0.498,相關性中等。驗證拉力與壓接壓強有一定的關聯性趨勢,但比較分散。

圖6 驗證拉力與壓接壓強的關系曲線

3.1 驗證拉力與保壓、泄壓期間聲發射信號總能量的關系

由于升壓過程中金具的金屬會產生塑性變形,加上伴有壓頭撞擊等噪聲的存在,芯棒彈性變形的信號難以分離,此次試驗不做進一步分析。

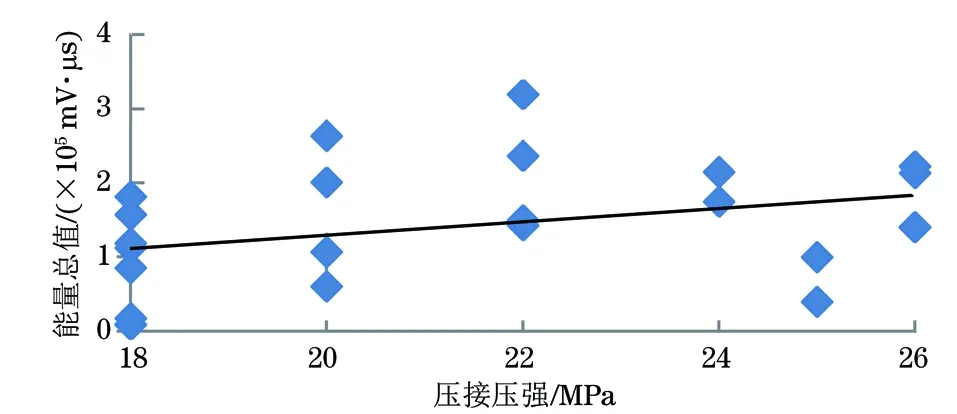

保壓過程中的聲發射信號能量統計值與壓接壓強的關系曲線如圖7所示,可得其相關系數為0.344,相關性非常弱。

圖7 聲發射信號能量統計值與壓接壓強的關系曲線

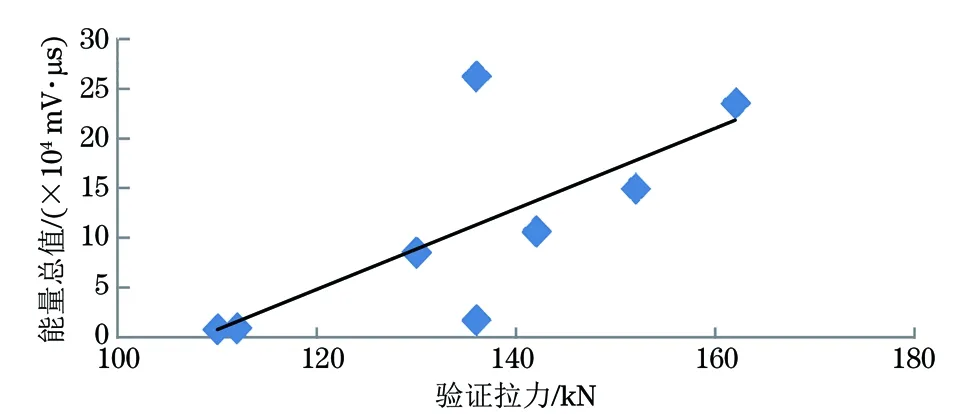

保壓過程的聲發射信號能量統計值與驗證拉力的關系曲線如圖8所示,可得其相關系數為0.723,相關度較高,但作為判定條件依然會產生較大比例的誤判。

圖8 聲發射信號能量統計值與驗證拉力的關系曲線

北京聲華興業科技有限公司曾為此試驗定制過一套專用軟件,該系統可依據保壓過程中的聲發射信號能量統計值,來判定壓接質量。但實際使用中,正確率很難突破90%,誤判比例始終在10%以上,生產單位認為還需要進一步的改進。

在拉力試驗中,芯棒從金具中拉脫時的拉力值最具代表性,能準確反映金具與芯棒的壓緊程度。由于部分試件芯棒尚未拉脫而金具已拉斷,其金具與芯棒壓緊的剪切實際拉力值應大于斷裂試驗值,故試驗拉力驗證值已不能準確反映金具與芯棒的壓緊程度,繪圖時去除了這部分數據。

3.2 纖維斷裂與芯棒彈性變形信號分析

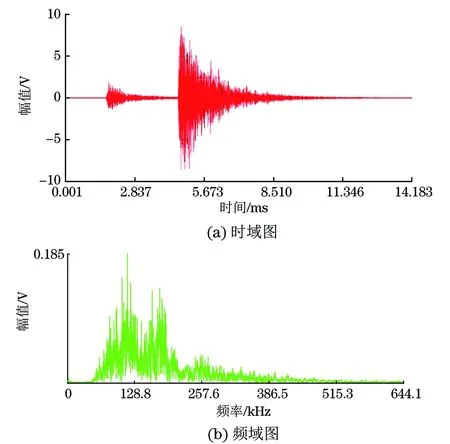

通過對保壓過程的聲發射參數進行特征分析,會發現其中有幾個能量值極大的撞擊,其單個撞擊的能量值與整個過程中其他所有撞擊的能量總和相當。其典型的撞擊時域與頻域波形如圖9所示。

圖9 典型玻璃纖維斷裂信號的時域和頻域圖

典型玻璃纖維斷裂信號的幅度約98 dB,頻域能量主要分布在100 kHz~200 kHz間,由特征推測,其應該為玻璃纖維斷裂信號。

統計所有玻璃纖維斷裂信號的幅度,其均在95 dB 以上,相對能量在10 000~50 000 mV·μs間,持續時間在6~21 ms間,屬于高強度信號。

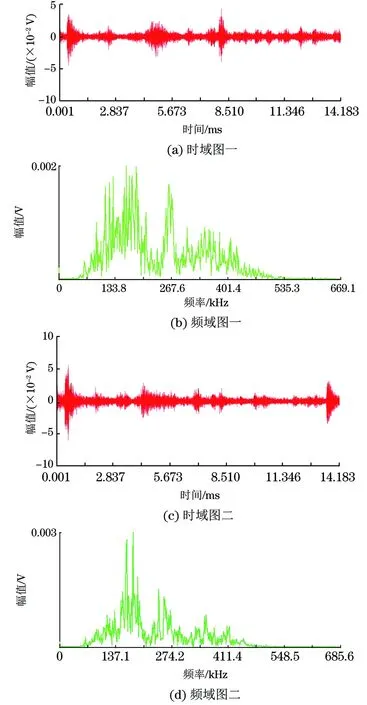

試驗中,最后一個芯棒在壓接中發生斷裂,回放數據時找到對應數據,其持續時間達到59 ms,能量為11 2647 mV·μs,遠大于斷纖的特征值。典型芯棒彈性變形信號時域和頻域圖如圖10所示。

圖10 典型芯棒彈性變形信號時域和頻域圖

圖10中典型芯棒彈性變形信號的幅度約52 dB和49 dB,統計芯棒彈性變形信號幅度,均在70 dB以下,相對能量均小于5 000 mV·μs,頻域在100 kHz~200 kHz范圍有較強信號外,200 kHz~400 kHz也有較豐富的信號成分,雖然能量占比不如200 kHz以下的,但可能是由于試驗采用了SR150M傳感器的限制,導致200 kHz以上的信號被衰減。如果未來使用高頻傳感器,預測200 kHz以上的信號能量占比會有提高。

芯棒彈性變形信號與玻璃纖維斷裂信號,在幅度、能量、頻帶上均明顯不同,比較容易分辨、分離。

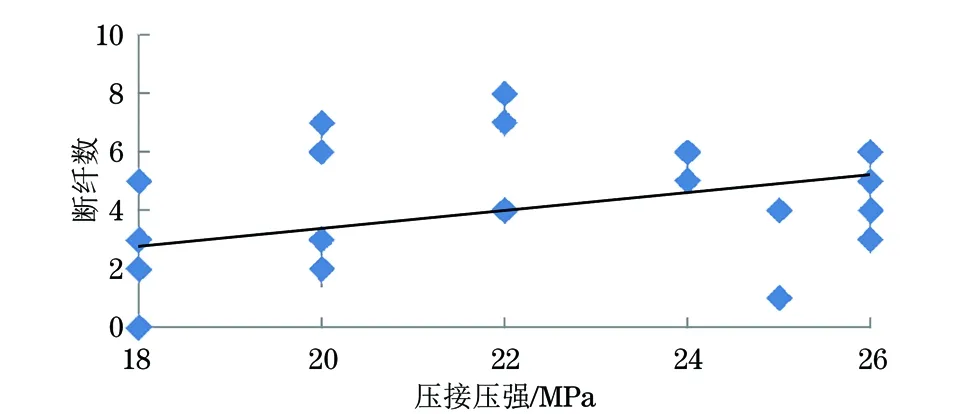

玻璃纖維斷裂信號的數量與壓力的關系曲線如圖11所示,可得其相關系數為0.416,相關性較弱。

圖11 玻璃纖維斷裂信號數量與壓接壓強的關系曲線

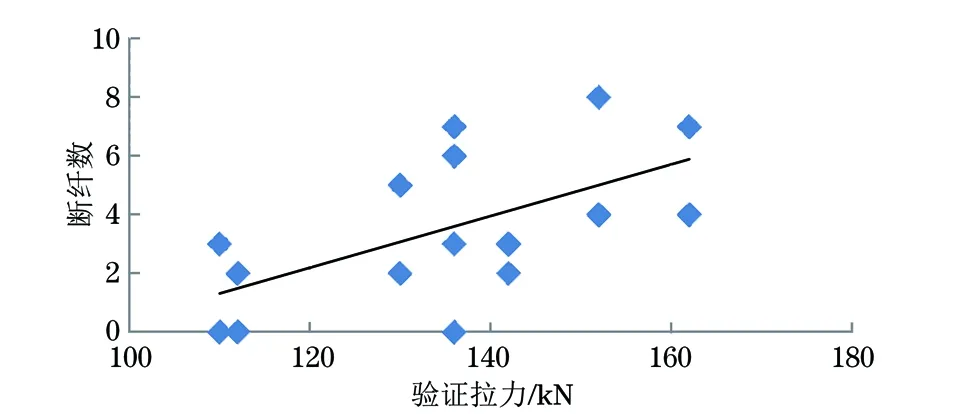

玻璃纖維斷裂信號的數量與驗證拉力的關系曲線如圖12所示,可得其相關系數為0.596,相關性不夠高,玻璃纖維斷裂信號的數量顯然不能作為試棒抗拉判定的條件,故下一步將剔除該斷裂信號后再分析剩余信號。

圖12 玻璃纖維斷裂信號的數量與驗證拉力的關系曲線

玻璃纖維斷裂信號的數量與壓接壓強及驗證拉力值沒有顯著的相關性,但因其能量值非常大,每一條斷絲能量的數量級都達到了整個保壓過程所有芯棒相關能量累加值的數量級,這給利用芯棒彈性變形產生聲發射信號來判斷壓接效果,帶來了極大的干擾。

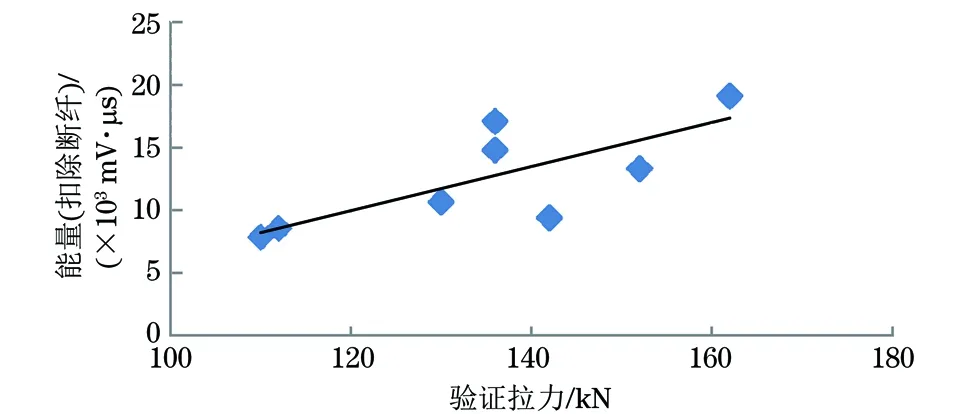

3.3 剔除纖維斷裂能量后,驗證拉力與保壓、泄壓期間聲發射信號能量的關系

圖13 剔除纖維斷裂能量后,驗證拉力與保壓期間的聲發射信號能量關系曲線

驗證拉力與保壓期間的聲發射信號能量的關系曲線如圖13所示,可得其相關系數為0.756,這比扣除斷纖信號之前有所提高。

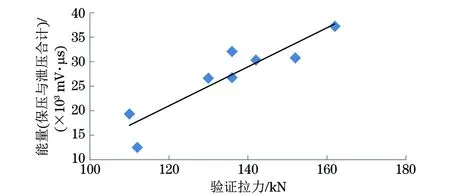

驗證拉力與保壓及泄壓期間的聲發射信號能量和的關系曲線如圖14所示,可得其相關系數為0.915,這比單獨保壓期間的要再高一些。

圖14 剔除纖維斷裂能量后,驗證拉力與保壓及泄壓期間的聲發射信號能量和的關系曲線

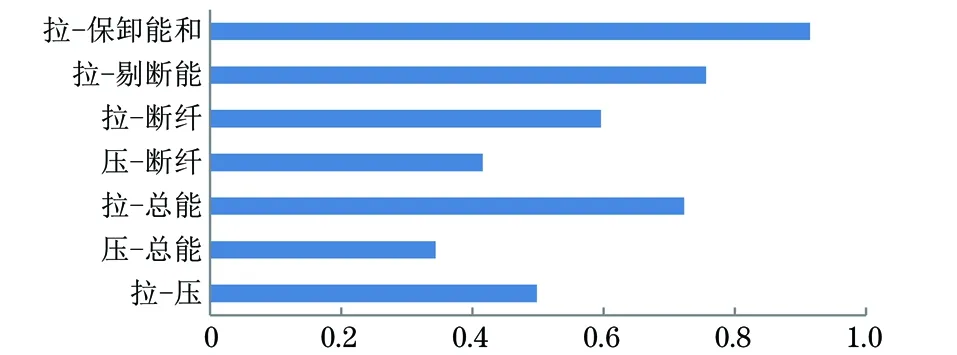

圖15 各試驗得出的相關系數

以上7種統計數據的相關系數的匯總如圖15所示,可見驗證拉力與保壓及泄壓期間的聲發射信號能量和的相關系數是最高的。

4 結論

(1) 剔除玻璃纖維斷絲信號后,能提高利用聲發射信號能量進行高壓電絕緣子壓接質量判定的準確性,可作為量化的判定標準用于儀器自動判定。

(2) 保壓及泄壓期間的聲發射信號能量之和,與壓接質量的相關性更加顯著,作為量化的判定標準用于儀器自動判定是最佳的選擇。

(3) 芯棒在壓接過程中破裂信號比其他信號強,可以用于直接設定門限以辨別芯棒是否壓裂。

(4) 芯棒彈性變形的聲發射信號,高頻成分比較豐富,采用高頻傳感器會提高儀器的靈敏度及信噪比。