一種用于管道檢測的低成本智能泡沫測徑器

,,,,,,, ,,

(1.沈陽儀表科學研究院有限公司,沈陽 110043;2.中國石油管道分公司沈陽龍昌管道檢測中心,沈陽 110031)

1 背景介紹

在石油和天然氣行業,對于原油與精煉產品來說,管道無疑是經濟實惠的運輸方式,特別是在遠距離輸送的情況下。然而,管道本身容易受到外界損害,例如:天氣、環境的威脅,退化因素和老化問題等,同時初始建設時也可能存在缺陷。除了造成重大經濟損失外,石油天然氣管道發生破損也會對環境造成危害,因此必須通過有效的管道完整性管理系統來預防破損的發生。這些措施包括對管道進行合理維護和清潔來避免管道堵塞,并通過周期性的無損檢測來評價內外管道狀態,發現可能的缺陷[1]。

管道檢測儀器(通稱檢測器)對管道既能進行清理又能實施檢測,在管道基礎設施管理中起著關鍵作用。當今的管道檢測領域,清管和檢測分別由兩種完全不同的儀器完成,即清管器和管道內檢測器[2]。前者用于清除管道內的碎屑和蠟的積聚;后者用于通過數據記錄來檢測管道的狀態,其中一個或多個特定特征可通過不同種類的傳感器進行監測[3]。

測徑器是眾多智能清管器的一種,被專門用來測量管道內徑的變化[4]。傳統意義上的智能清管器比普通清管器成本更高:更脆弱,需要更嚴格的操作條件,有較高的卡堵風險[5]。筆者提出了一種新型低成本、低風險、有檢測功能的泡沫測徑器。該測徑器通過安裝特殊的壓力傳感器能夠檢測、定位管道內徑和粗糙度的變化。與傳統意義上的機械式智能檢測器相比,該檢測器能夠提供更多關于管道結構的信息,表現出更好的靈敏度和附加功能。

2 結構原理及設計

筆者設計的新型智能泡沫測徑器,主要用普通泡沫清管器作為載體,并搭載新型傳感器和數據儲存功能模塊。泡沫測徑器由于其具有的靈活性和伸縮性,常用于簡單廉價的清潔工作。為了充分利用泡沫清管器的靈活性,增加的智能系統的尺寸必須小于泡沫清管器最大縮徑時內腔的尺寸。系統的不同功能(數據采集和存儲、傳感器、能量供給等)已經被設計成模塊化結構,以提供高適應性。設計的模塊可以很容易地組裝和拆卸,既可以降低成本,又可以輕松更換損壞的部件,安裝在不同類型的清管器上。

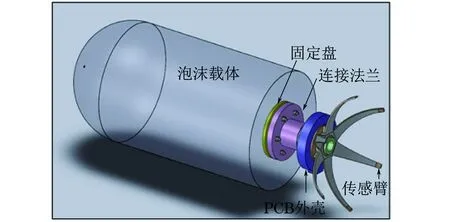

該新型智能泡沫測徑器結構示意如圖1所示。其在泡沫載體的后側放置了一個金屬爪,爪上附有傳感器能夠檢測管道內徑的大小及位置,并且還可以評估和記錄管道內部的表面粗糙度,有助于發現腐蝕缺陷。

圖1 用于測試的智能泡沫測徑器機械結構示意

在12 in.(1 in.=25.4 mm)的中密度聚氨酯泡沫載體中,澆注有4 mm厚鋁質固定盤,其通過螺栓與金屬連接法蘭相連接。數據采集和存儲模塊,是一個點對點開發的多層印刷電路板(PCB),被封裝在一個密封區域中,該設計盡可能最大化提高系統的穩定性和可靠性。測徑感應系統是一個埋在聚合物中的不銹鋼結構(通常比測量直徑大5%),變形量達到40%。檢測時,使用夾在臂內的金屬箔應變片來檢測傳感器支臂的彎曲程度。這種類型的應變片可以放置在彈性的聚酰亞胺薄片上,提供高精度的測量,并能夠在高達180 ℃的溫度下工作。在允許的變形范圍內,可以用線性函數近似計算臂的彎曲和應變片響應的對應關系。通過靈敏度系數k(基于臂的幾何形狀、材料彈性、應變計靈敏度和信號放大器增益等綜合參數),與采集回的彎曲信號相乘得到管徑的變化。圖2是測徑傳感系統和應變片的外觀圖片。

圖2 測徑傳感臂及其內部應變片外觀

圖3 在線電子系統

在線電子系統主要實現電源供應、初始信號處理、A/D轉化,數據存儲等功能。而更多復雜的分析軟件則在上位機上實現。采集的信號包括安裝在測徑臂上的6個壓力傳感器和集成在PCB板上的一個三軸加速度計,該加速度計可用來判斷泡沫測徑器在管道中的位置。數據的下載、后續處理及電池充電通過一個USB接口與電腦連接。圖3是電子系統的實物圖,每個壓力傳感器都帶一個寬動態范圍的平衡電橋、加速度計(ADXL330)、一個2G的SD存儲卡、一個用于測量與系統管理的主控單元、一個用于USB通信的控制單元、一個計時器和電池充電電路(兩塊不同的電池分別被用在數字和模擬電路上,以提高系統穩定性)。主控制單元是專門設計的,在達到最大采樣頻率的同時兼顧低耗能要求。考慮到普通清管器運行時流速在0.2~3 m·s-1,電池充一次電可以連續運行20 h,檢測里程在20~100 km。

系統有兩種切換模式,一種為正常模式,所有輸入信號的采樣頻率為1 kHz;一種為快速模式,僅一組對稱的測徑臂的采樣頻率為16 kHz,其他的測徑臂不工作。在一個周期內,99%的時間在正常模式,1%的時間處于快速模式。這種設計主要是為了在進行高精度測量時,系統的能耗仍然能達到最低水平。高精度測量的采樣精度達到每10 mm采集1個點,可以滿足一般的管道內大型缺陷和粗糙度的檢測。

3 試驗數據分析結果

基于上述原理,開發了兩臺幾何測徑器樣機,在實驗室環境下評估其功能及可靠性。樣機最后的總裝配體和分開的功能體外觀如圖4所示。

圖4 幾何測徑器樣機外觀

試驗現場如圖5所示,疲勞測試及功能穩定性測試在疲勞試驗機上同時進行,疲勞試驗機型號為Bose Electro Force 3200,以步進方式輸出225 N的預載力。測徑器模型被緊固到試驗機卡盤中,當卡盤上下移動時,測徑器臂被上下壓縮,臂上傳感器輸出相應信號。

圖5 試驗現場圖片

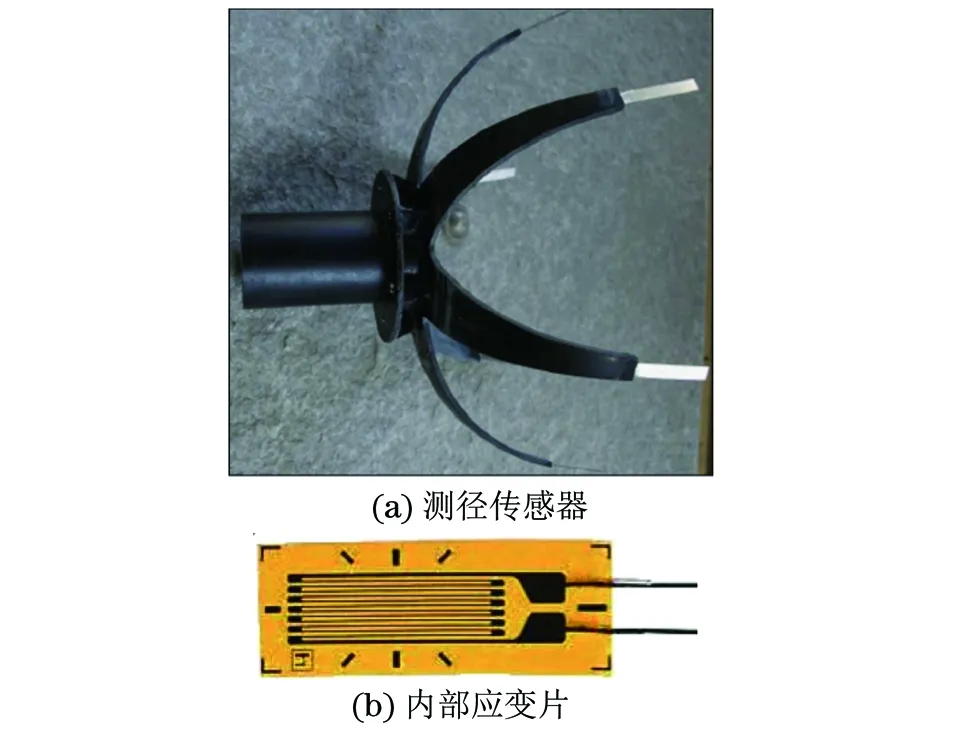

疲勞試驗機上下移動范圍為0.04~12 mm,對應目標管道表面粗糙度(±20 μm)和管道最大縮徑(±20%管道內徑)。為了評估模型在不同工況下的動態響應過程,實際信號頻率在1~187 Hz內變化,對應每個周期5到1 000個采樣點。下文對在不同條件下測得的數據,測徑模型測得的位移信號(藍色線)與疲勞試驗機的位移(綠色線)和力信號(紅色線)進行比較。由于試驗中預載力一致,為使信號具有可比性,對三種信號的受力進行了線性歸一化處理。

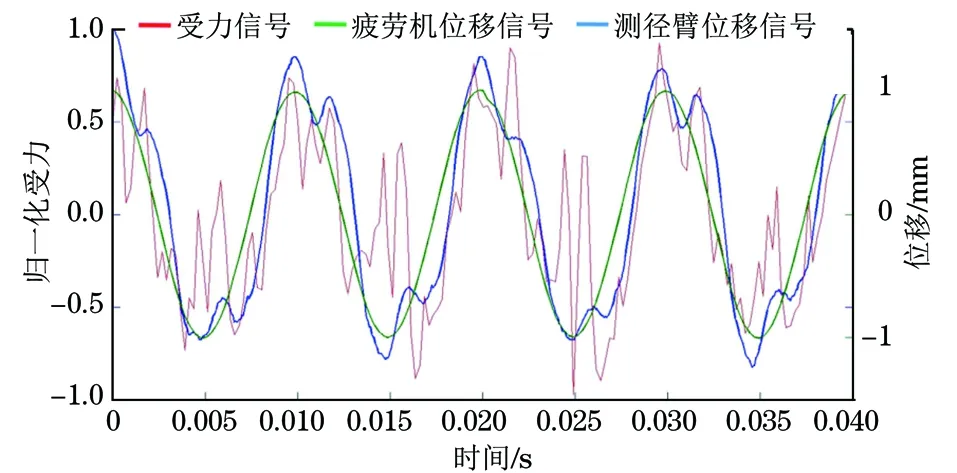

圖6 試驗機位移±6 mm/頻率5 Hz時的試驗結果

圖7 試驗機位移±1 mm/頻率100 Hz時的試驗結果

圖6,7為在不同頻率(分別為5,100 Hz)、不同位移范圍(分別為±6 mm及±1 mm)下加載正弦位移時,模型測得的位移變化與時間的關系。在兩次測試中,測徑器模型測得的結果與疲勞試驗機加載結果有很好的一致性。在低頻域,最大信號偏離不超過1%,這個誤差在允許范圍內。在高頻域,系統動態模型仍能在主頻上體現出與疲勞試驗機加載特性的一致性。

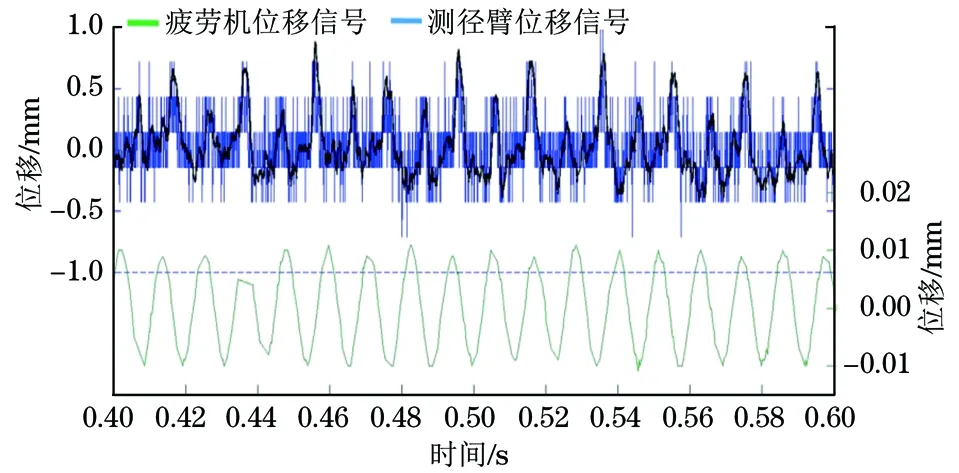

圖8 試驗機位移±20 μm/頻率100 Hz時的試驗結果

模擬管道內表面粗糙度對測徑器的影響,得到如圖8所示結果。可見,在100 Hz頻率下,±20 μm位移范圍內上下波動,獲取信號(藍線)已經非常接近最小可偵測信號,但通過采樣信號均值化處理(綠線)后測得的正弦信號趨勢仍然能很好地體現加載信號的特征。

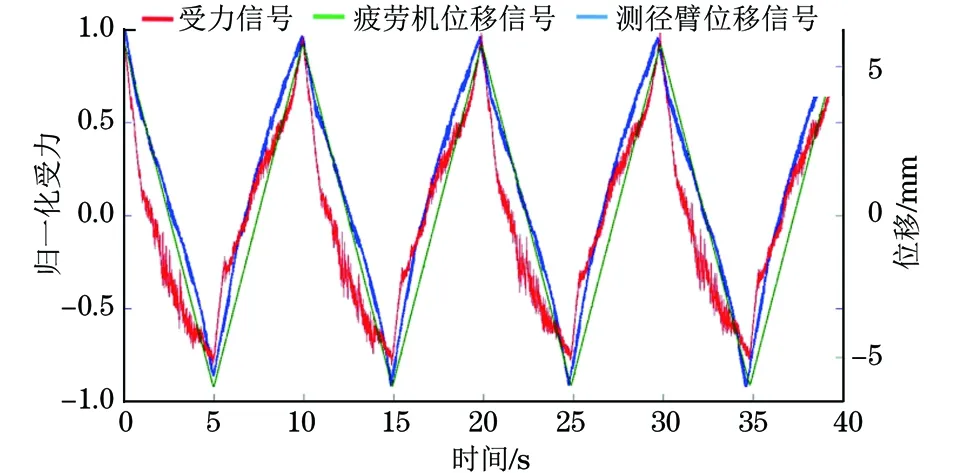

為了模擬測徑模型的線性度,向測徑臂上加載三角形波動(10 s周期內位移的峰峰值為12 mm),試驗結果如圖9所示,得到相對穩定的斜率特征,表明被測系統具有很好的線性度。

圖9 試驗機位移±6 mm/三角形波/10 s周期時的試驗結果

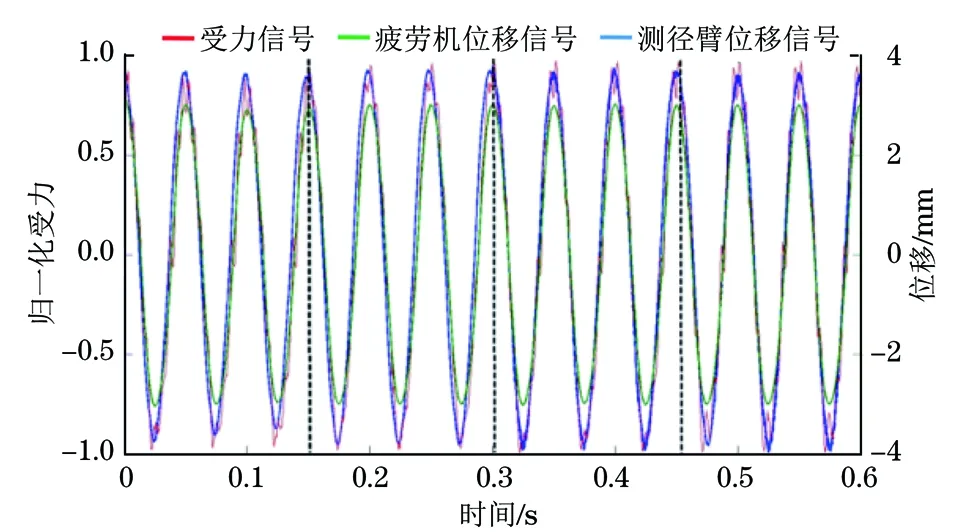

最后,為了驗證測徑器的魯棒性,將一個測徑臂固定在疲勞試驗機上,以20 Hz頻率循環加載峰峰值為±3 mm的位移,進行10個循環為一個周期的破壞性試驗,連續加載80 min。圖10是在不同測試階段的數據比較。

圖10 試驗機位移±3 mm/頻率20 Hz/80 min時的疲勞試驗結果(每個部分由虛線隔開)

第一和第四部分對應試驗的開始和結束階段,第二和第三部分對應試驗開始的20 min和60 min。測得的位移數據沒有漂移和減弱,表明整個系統有良好的均一性和魯棒性。實際上,在整個測試過程中,信號均沒有明顯的波動,驗證了該檢測系統具有較好的魯棒性。

4 現場試驗

現場測試的管道參數如下:管道直徑為12 in.;管道長度為8.165 km;介質為液態水;測試工作壓力約為2 kg;平均速度為1.1 m·s-1;運行時長約為2 h。

在相同的操作條件下,連續兩天在兩個獨立的測試中啟動了兩個結構相同的12 in.泡沫測徑器,以進行機械穩定性、測量的重復性和正確操作的雙重試驗驗證。

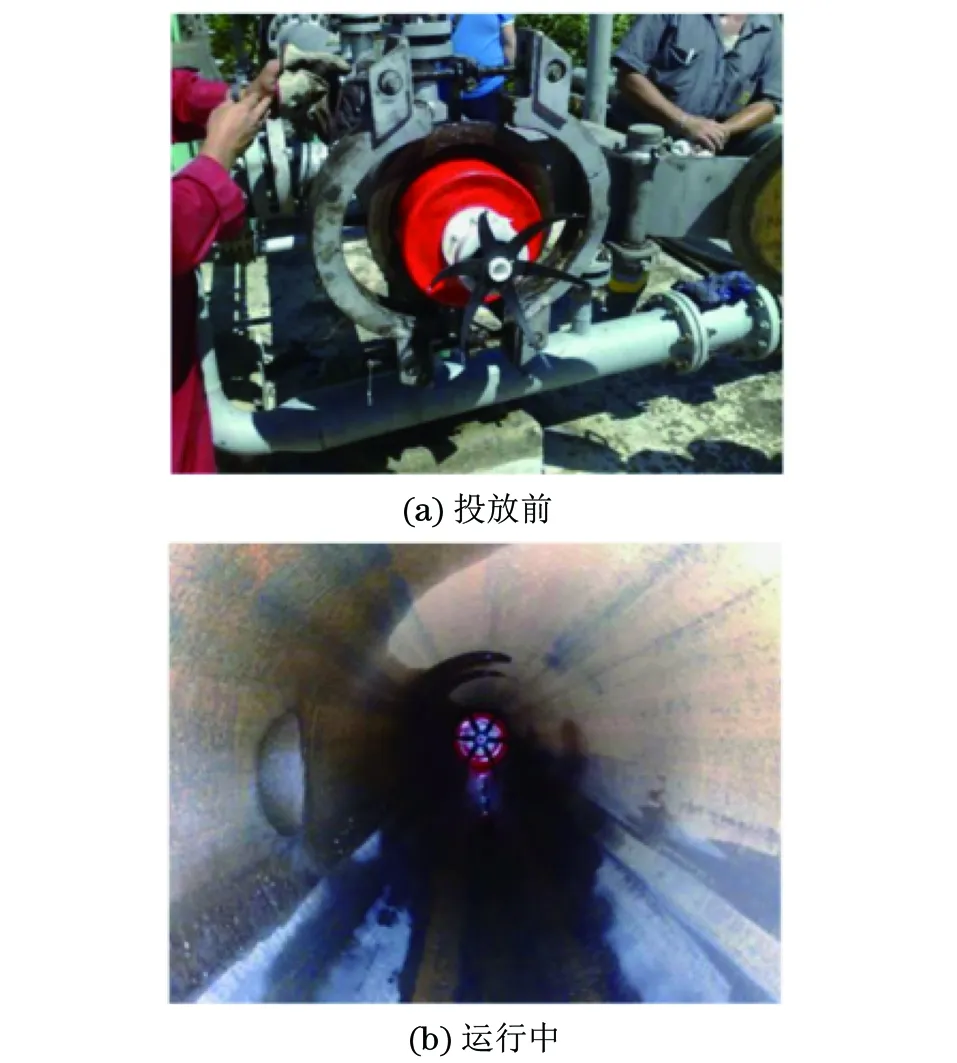

在對管道進行初步驗證后,投放一個普通清管器對管道進行初步清潔,然后再投放第一個12 in.泡沫測徑器樣機,圖11所示為在介質推進之前第一個樣機發射的兩個階段。

圖11 智能泡沫檢測器投放前和運行中的圖片

圖12所示為發射后大約2 h,收取到的測徑器,可見除了泡沫載體和鋼螺母探針外表面上的自然磨損(消耗大約一半的高度),樣機的所有機械部件都沒有損壞,所有密封單元在測試條件下都工作可靠,電子部分工作正常,最后通過集成在印刷電路板(PCB)上的磁性傳感器關斷電源。

圖12 收取的智能泡沫檢測器

第二臺樣機在與第一臺樣機在相同的工作環境下發射。收取第二臺樣機后,與第一次樣機測試相同,第二臺樣機的所有部件及功能都無損壞。在相同條件下進行的雙重測試結果,驗證了樣機整體設計的可靠性。

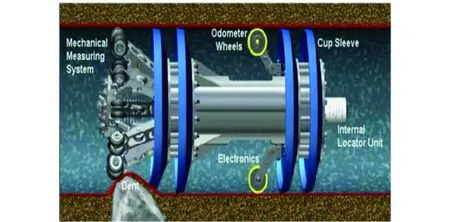

同一天,管道運營方用一個傳統意義上的機械式智能測徑器(見圖13)對該管道進行了檢測,得到的數據與上述兩個泡沫測徑器樣機的數據進行了比對,并進行了開挖驗證。挖開后,對管道元素進行統計,結果與泡沫測徑器測得的數據基本一致。

圖13 機械式單通道幾何測徑器

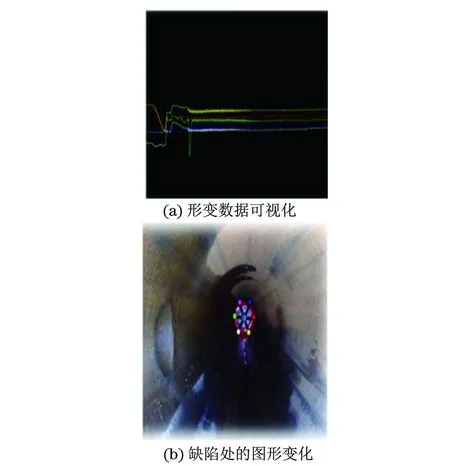

圖14 軟件的檢測數據分析示例

5 分析軟件

針對該泡沫測徑器的管道數據分析軟件已經開發出來。在管道檢測器運行過程中,獲取的原始數據可以存儲在固態存儲器上并可以通過USB連接下載到上位機上進行分析。軟件能將數據轉換成曲線,以便進一步后處理及缺陷識別。圖14(a)描述的是一個形變數據如何在用戶的軟件接口中變為可視化的例子,圖中每一條軌跡對應于泡沫測徑器每個支臂上嵌入的壓力傳感器檢測到的信號。圖14(b)中綠色的線對應綠點所指示的支臂,在泡沫測徑器經過位于管道入口處的缺陷時,圖中可以清晰顯現出一個明顯的形變量(增大量)。

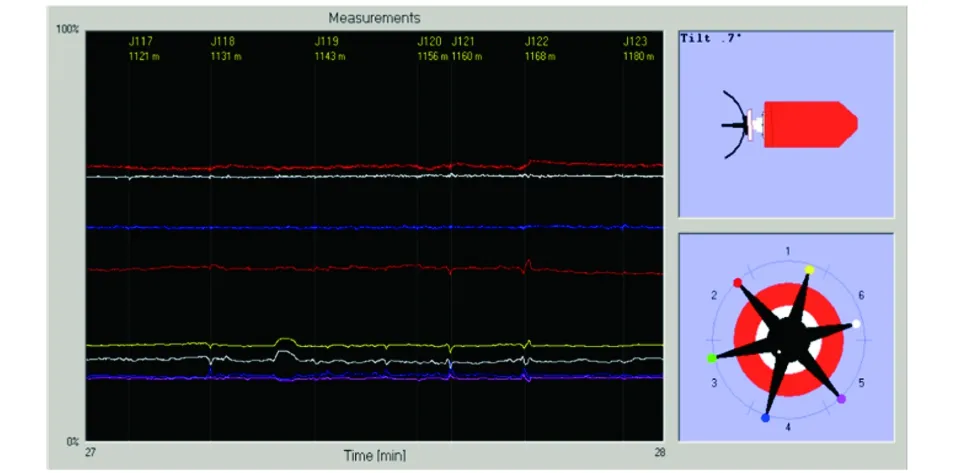

圖15 軟件窗口界面

通過數據分析,軟件也可以檢測到兩段連續管道連接處的焊縫。另反映泡沫測徑器周向旋轉及檢測器垂直與水平方向的擺角的數據,獲得的處理信號是由一個嵌入在PCB板上的三軸加速度計檢測到的,這對于定位來說至關重要。圖15為軟件的完整界面,包含了對應于被檢測管道連接處的垂直標記,三軸加速度計信號(圖上方的紅,白,藍軌跡)顯示的是檢測器滾動和傾斜的兩幅視圖,以及支臂瞬時變形的放大顯示。

基于數據并通過簡單的數據處理,可辨識管道特征,包括:① 水平和垂直曲線;② 閥門,T型接頭,焊縫以及坑陷;③ 障礙和顛簸;④ 裂紋和凹坑;⑤ 橢圓度和縮徑;⑥ 通過系統的加速度計數據得出管線走向。

6 數據分析與討論

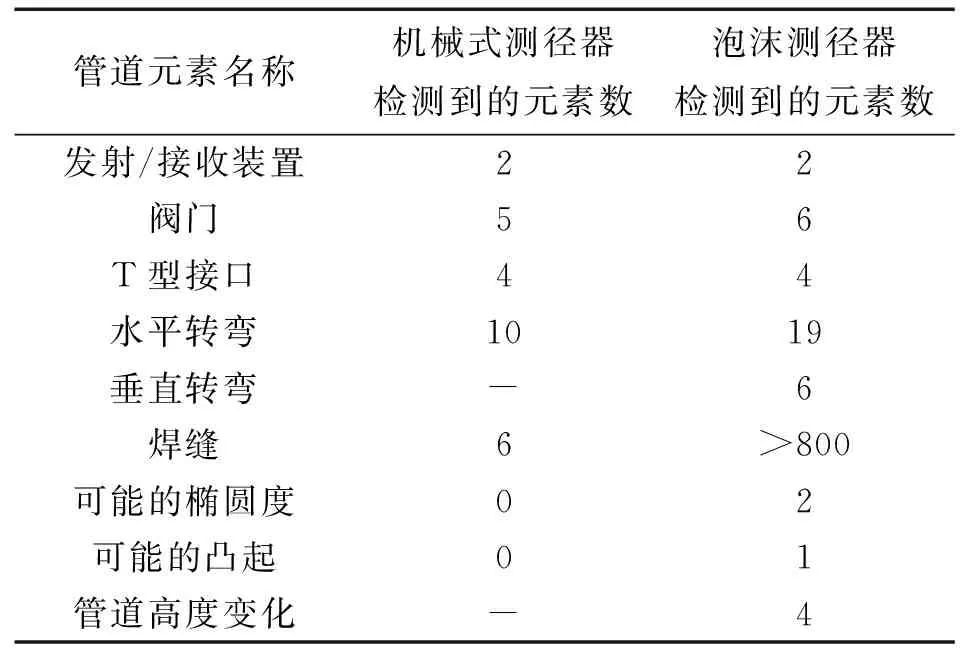

在本節中,討論現場測試的結果。兩個原理樣機在兩次測試中獲得數據的一致性,證明了測量的可重復性,并排除了檢測錯誤的可能性。對傳統意義上的機械式測徑器收集的數據與文章用樣機的檢測數據進行比較,以評估其有效性。表1列出了按類型分組檢測到的元素信息。

表1 機械式測徑器與泡沫測徑器檢測到的元素數統計 個

由表1可得出,文章所述檢測器檢測到的元素總數(焊縫除外)是44個,與傳統機械式單通道幾何檢測器識別的27個相比,有著較高的靈敏度。在焊縫識別方面,傳統的機械式測徑器識別焊縫的能力較弱,基本不能識別出管道的焊縫,而泡沫檢測器能夠檢測出管道上所有接頭的焊縫,這些焊縫能夠輔助變形點的定位。最后,通過“快速采集模式”獲取的數據,可對內部表面的粗糙程度進行分析,從而檢測出管道的部分缺陷。

7 結論

介紹了一種低成本、低風險泡沫測徑器的工作原理、結構設計及其試驗測試。該測徑器通過安裝的特殊壓力傳感器能夠探測管道內徑和粗糙度的變化并對其進行定位。其結構簡單,通過能力強,可最大限度地防止操作過程的卡堵;且成本較低,可頻繁使用,易損件容易更換,價格便宜。

在一條8 km長的管道中,對兩次投放原理樣機采得的數據采用自主開發的軟件進行分析,并與傳統意義上的機械式智能檢測器數據進行了比對,結果表明,設計的檢測器能夠提供更多關于管道結構的信息,表現出更好的靈敏度和附加功能。

該測徑器的不足之處在于壓力傳感器的通道較少,只能測出管內局部粗糙度,不能檢測管道完整的周向粗糙度,也只能檢測潛在的表面腐蝕,且測徑臂的最大變徑量僅為管徑的40%。當然,如果需要增加其檢測能力勢必將增加系統的復雜度、耗能與成本。

[1] KISHAWY H. Review of pipeline integrity management practices[J]. International Journal of Pressure Vessels & Piping, 2010, 87(7):373-380.

[2] MENON S. Pipeline planning and construction field manual[M]. Boston: Gulf Professional Publishing, 2001.

[3] HOFFMANN R, AMUNDSEN L. Influence of wax inhibitor on fluid and deposit properties[J]. Journal of Petroleum Science & Engineering, 2013,10(7):12-17.

[4] ZHANG Y, Yan G. In-pipe inspection robot with active pipe-diameter adaptability and automatic tractive force adjusting[J]. Mechanism and Machine Theory, 2007, 42(12): 1618-1631.

[5] QUARINI J, SHIRE S. Review of fluid-driven pipeline pigs and their applications[J]. Proceedings of the Institution of Mechanical Engineers, Part E Journal of Process Mechanical Engineering, 2007, 221(1):1-10.