抗車轍劑對瀝青混合料抗剪性能的影響分析

文/新疆維吾爾自治區交通規劃勘察設計研究院 吳忠輝

一直以來,國內外不少學者及科研單位開展了大量關于車轍的防治研究,主要集中在材料與結構方面。目前,對于抗車轍劑的研究較少涉及抗剪強度指標,我國現行瀝青路面設計規范中并未考慮混合料的抗剪性能。因此,本文選取實體工程中常用的天怡抗車轍劑及礦料級配,以混合料抗剪強度為指標,采用單軸貫入和圓環剪切雙重對比試驗,從力學角度探討抗車轍劑對瀝青混合料抗剪性能的影響規律和程度。

試驗材料與方法

試驗材料及性質

瀝青

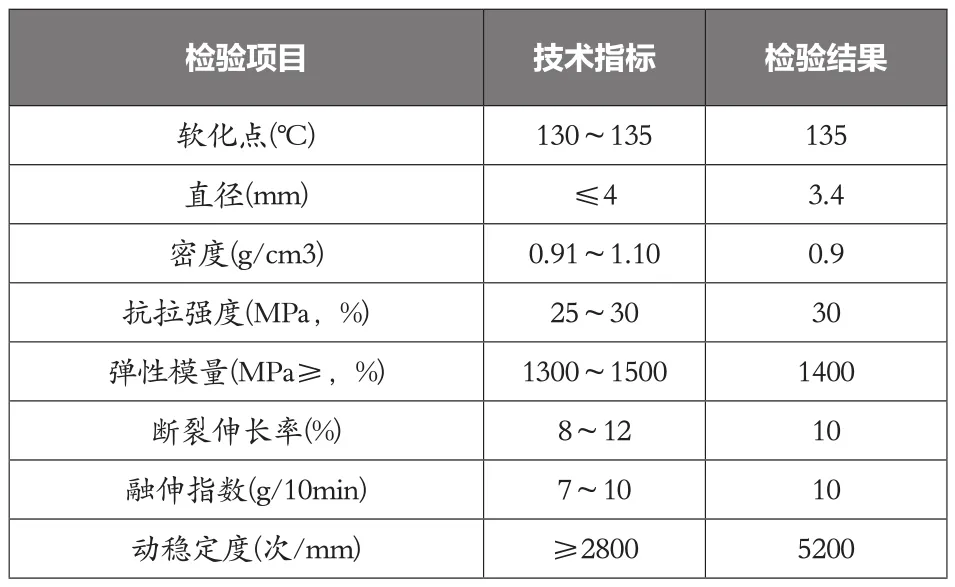

瀝青混合料采用華特SBS改性瀝青,相關性能及要求如表1所示,其性能均滿足相關規范要求。

抗車轍劑

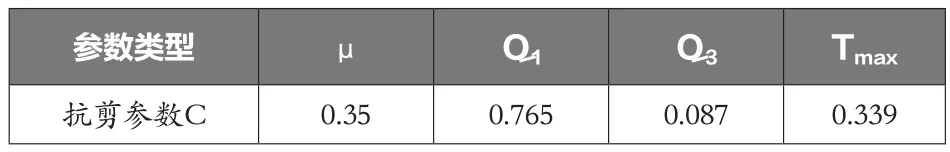

根據實際情況選擇天怡抗車轍劑,研究混合料抗剪性能,其相關材料參數如表2所示。

表1 SBS瀝青常規試驗結果

表2 抗車轍劑的材料參數

表3 抗剪參數表

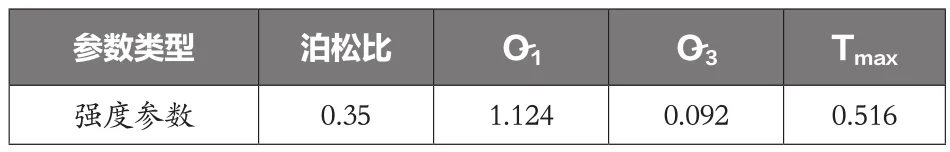

表4 圓環剪切試驗抗剪參數表

礦料及級配

試驗所采用的集料為玄武巖,礦粉為石灰巖磨制而成,集料各項指標均符合規范要求。礦料級配采用AC-13F,最佳油石比為5%。

試驗方法

單軸貫入試驗

單軸貫入試驗采用一半徑為r的壓頭施壓,在半徑為R的圓柱體試件上(r<R),以此模擬路面受力狀態,利用力學三維有限元分析,得出相關抗剪參數,如表3所示。以求其抗剪強度,并輔助無側限抗壓強度試驗求解瀝青混合料的C、φ值。

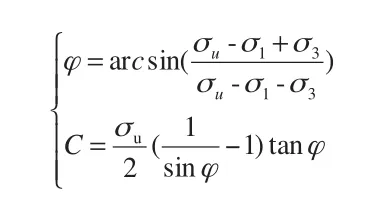

根據S = C×P求得相應的主應力及抗剪強度。根據庫倫-莫爾強度理論求解出混合料的兩個重要參數:黏聚力C和內摩擦角 。單軸貫入試驗的C和公式為:

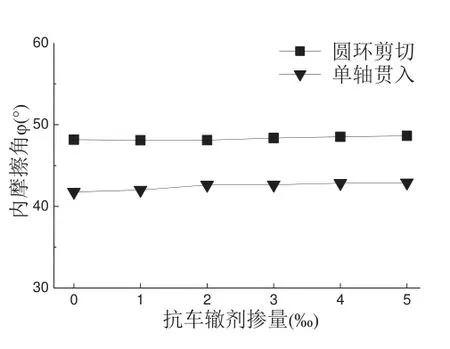

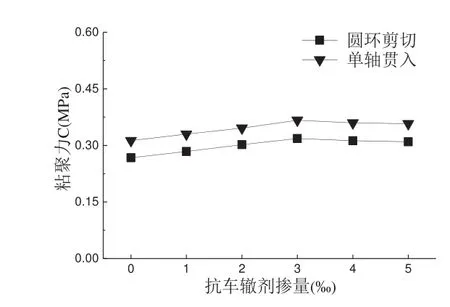

圖1 不同抗車轍劑摻量的抗剪強度

圖2 不同抗車轍劑摻量的內摩擦角

圖3 不同抗車轍劑摻量的內摩擦角

圓環剪切試驗

其原理為采用小于試件尺寸的壓頭和圓環支座對圓柱形試件加載模擬實際路面的受力情況。試件剪切破壞時能出現明顯的剪切錐形破壞面。其基本公式原理與單軸貫入試驗相似,強度參數如表4所示。

試件制備

由于兩種試驗方法所要求的試件尺寸及成型方法不一,故為了更好地反映瀝青混合料性能,避免因試件成型方式不同對試驗結果造成影響,采用統一的旋轉壓實方式成型試件。

抗車轍劑的摻量根據試件總質量的0%、1%、2%、3%、4%、5%。先將抗車轍劑與集料置于瀝青混合料的拌和鍋中,在170℃~180℃的溫度下干拌120s,使抗車轍劑軟化,待充分攪拌后繼續加入瀝青拌和120s,最后加入礦粉攪拌120s,待攪拌完全后立即裝入試模內成型試件。試驗前將試件置于60℃恒溫箱中保溫6h。待養護結束后立即開始剪切試驗,試驗溫度與試件保溫溫度一致,加載速度為1mm/min。

試驗結果分析與探討

經過試驗,相關試驗結果如圖1至圖3所示。

由圖1至圖3可知,兩種試驗結果均表明,抗車轍劑的添加可顯著提升瀝青混合料的抗剪強度,抗剪強度隨著抗車轍劑摻量的增加而增大,當抗車轍劑摻量>3%時,抗剪強度趨于平緩。抗車轍劑的添加對混合料抗剪強度的提升,主要在于增加混合料的黏聚力對于內摩擦角的提升幅度不大。一方面,抗車轍劑的加入吸收了瀝青輕質組分,起到了增黏的效果,提升瀝青的彈性性能,同時新形成的抗車轍劑改性瀝青包裹于礦料顆粒表面,強化集料顆粒之間的黏結;另一方面,部分未融化的抗車轍劑在混合料拌和過程中受顆粒的嵌擠而被拉絲形成空間網絡,進而約束了混合料內部集料的滑動。故隨著抗車轍劑摻量的增加,混合料的黏聚力不斷增大,抗剪性能不斷提升。

對于混合料的內摩擦角,由于所選級配為懸浮密實結構,粗集料相對較少而細集料較多,在混合料拌和過程中,抗車轍劑處于黏流狀態,細集料將會以未融化的抗車轍劑為核心聚集,形成較大顆粒的聚集團,間接增大了混合料中粗集料比重,故混合料的內摩擦角隨著抗車轍劑的增加而有所增大,但限于所選級配中細集料比重較大,再者所形成的以抗車轍劑為核心的聚集團無法充分起到真正粗集料的骨架支撐作用,故抗車轍劑的加入對混合料的內摩擦角提升作用并不顯著。

圓環剪切試驗和單軸貫入試驗的試驗結果規律基本相似,其區別在于,圓環剪切試驗得到的內摩擦角較單軸貫入試驗的大13%左右,而內摩擦角的則相反,這是因為兩種試驗方法的底座不同,受壓時試件所受的圍壓不同,進而試件內部受力情況有所差異。總體上兩種試驗結果的抗剪強度差值均在5%以內,試驗結果及變化規律基本一致,保證了試驗結果的可靠性。

結語

抗車轍劑的加入可顯著提升混合料的抗剪性能,抗剪強度的增加主要在于增加瀝青混合料的黏聚力,而內摩擦角的提升較為有限;瀝青混合料的抗剪強度隨著抗車轍摻量的增加而不斷增大,當摻量大于3%時,抗車轍摻量的增加對混合料抗剪強度的改善效果增幅不大,故僅從瀝青混合料高溫穩定性能的角度,推薦抗車轍劑的最佳摻量為3%。