主塔高壓泵送混凝土配合比設計

王愉康,趙文俊,汪 浩

(中交隧道局第二工程有限公司,陜西 西安 710100)

0 引 言

新建國道108線禹門口黃河公路大橋及引道工程主橋采用“H”型索塔,塔身由下塔柱、中塔柱、上塔柱、下橫梁、上橫梁等組成。主橋11#、12#索塔總高度(承臺頂至塔頂)均為171.3 m,塔身采用箱型截面,從下至上共分為3段(下、中、上塔柱),2座主塔塔座高度為3 m,下塔柱均為25.75 m,中塔柱均為71.0 m,上塔柱均為71.55 m。下塔柱為連續變截面,索塔截面尺由8.0 m×12.0 m變化至6.5 m×11.202 m,橫橋向塔壁壁厚為1.3 m,順橋向塔壁壁厚為1.6 m;中塔柱為連續變截面,截面尺寸由6.5 m×11.202 m變化至5.5 m×9.0 m,橫橋向塔壁壁厚由1.3 m變化至0.9 m,順橋向塔壁壁厚為1.4 m;上塔柱為等截面,截面尺寸為9.0 m×5.5 m,橫橋向塔壁壁厚為0.9 m,順橋向塔壁壁厚為1.1 m。下橫梁截面尺寸為7.4 m×6.5 m,壁厚1.0 m;上橫梁截面尺寸為7.4 m×6.5 m,壁厚為0.8 m。

塔柱和上、下橫梁均采用C50高性能混凝土,在正式施工前所用混凝土必須進行配合比試驗,以保證泵送澆注時的流動性、和易性及早強、緩凝等各項工作性能。應盡量縮短塔柱起步段混凝土與承臺、塔座混凝土之間的齡期差,澆筑下塔柱實心段時應采取必要的溫控措施,防止溫度及收縮裂縫的產生。索塔各部分的混凝土應盡量保持原材料穩定,從而保持結構外觀色澤均勻,還應提前規劃好塔柱混凝土的分段澆筑方案,現場施工時盡量保證實體段與塔柱壁變化連接處一次澆筑成型。

1 泵送混凝土配合比設計

1.1 泵送混凝土配合比設計需求

通過在實驗室試配以及現場模擬驗證試驗,在保證強度的前提下,降低泵送壓力,改善混凝土各項工作性能[1-4]。充分結合本工程所處環境和施工工藝安排,決定采用分階段配合比設計方案,將整個塔柱的配合比設計分為2個階段[5-8]。塔高100 m以下(即下塔柱與中塔柱)采用第1階段配合比,塔高100 m以上(即上塔柱)采用第2階段配合比。主橋橋型結構如圖1所示。第1階段配合比施工過程中遇到的問題應在第2階段配合比設計過程中優化,以保證施工節奏及要求。同時,在不同高度階段,根據原材料供應及質量波動情況配合比及時進行調整。

圖1 主橋橋型結構布置

1.2 原材料的選擇

1.2.1 水泥

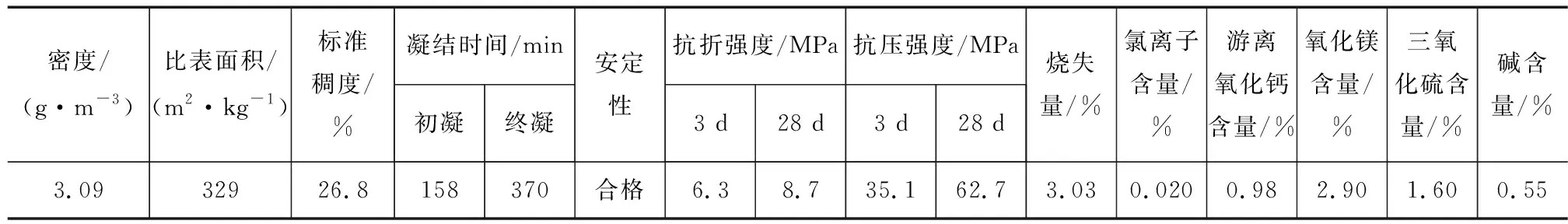

主塔高壓泵送混凝土所用水泥宜選用普通硅酸鹽水泥、礦渣硅酸鹽水泥、粉煤灰硅酸鹽水泥和硅酸鹽水泥。由于禹門口黃河大橋處于陜西和山西交界處,地理位置較偏,附近高品質、大產量水泥廠家較少,綜合各方面因素決定采用由山西威盾水泥有限公司生產的P·O52.5普通硅酸鹽水泥,經過試驗檢測,各項指標均符合規范要求,其物理化學性能如表1所示。

1.2.2 粉煤灰

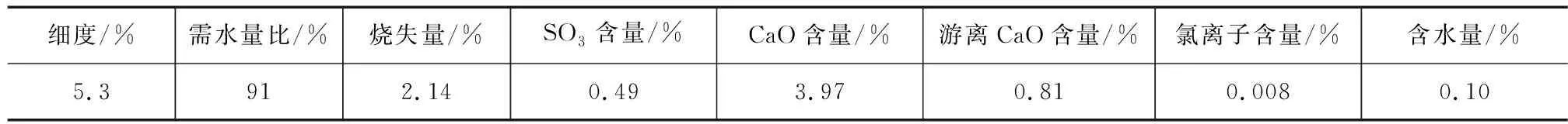

本項目采用河津市龍輝建材有限公司生產的F類Ⅰ級粉煤灰,經過試驗檢測,各項指標均符合規范要求,其性能指標如表2所示。

表1 水泥檢測結果

表2 粉煤灰檢測結果

1.2.3 磨細礦渣粉

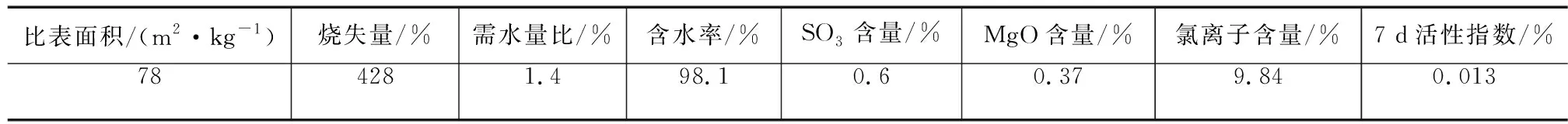

磨細礦渣粉作為混凝土中的礦物摻合料,可超量替代水泥,能大大改善混凝土膠凝材料體系中的顆粒級配,增加大體積混凝土施工過程中的和易性,還可以延長水泥水化熱產生時間,降低其早期過程水化熱放熱峰值[9-12]。本文選用西安德龍粉體工程有限公司生產的S95級磨細礦渣粉。經過試驗檢測,各項指標均符合規范要求,其性能指標見表3。

表3 磨細礦渣粉檢測結果

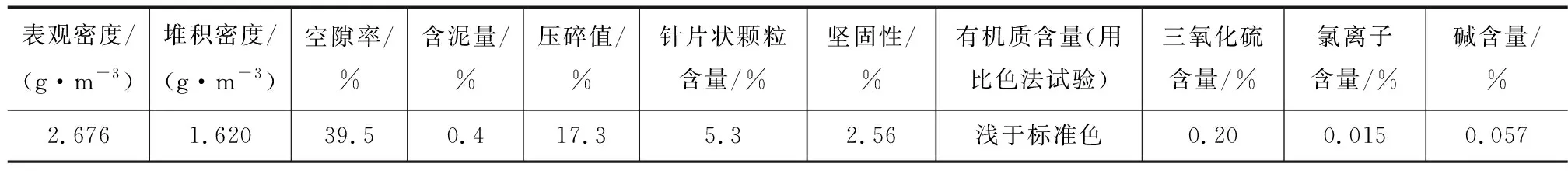

1.2.4 集料

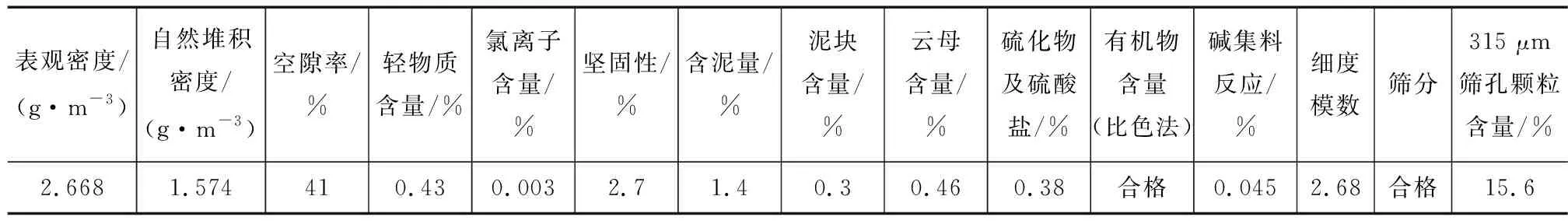

級配較好的集料不僅可以有效提高混凝土的抗壓強度、彈性模量,優化混凝土的各項工作性能,還可以大大減少混凝土早期成型過程中的干燥收縮、徐變、細小裂紋等的不利影響[13-16]。規范規定細集料宜采用Ⅱ區中砂,且其通過公稱直徑為0.315 mm篩孔的顆粒含量不宜少于總量的15%;本項目選用臨潼區新豐鎮春光砂場生產的Ⅱ區中砂。經過試驗檢測,各項指標均符合規范要求,其性能指標見表4。

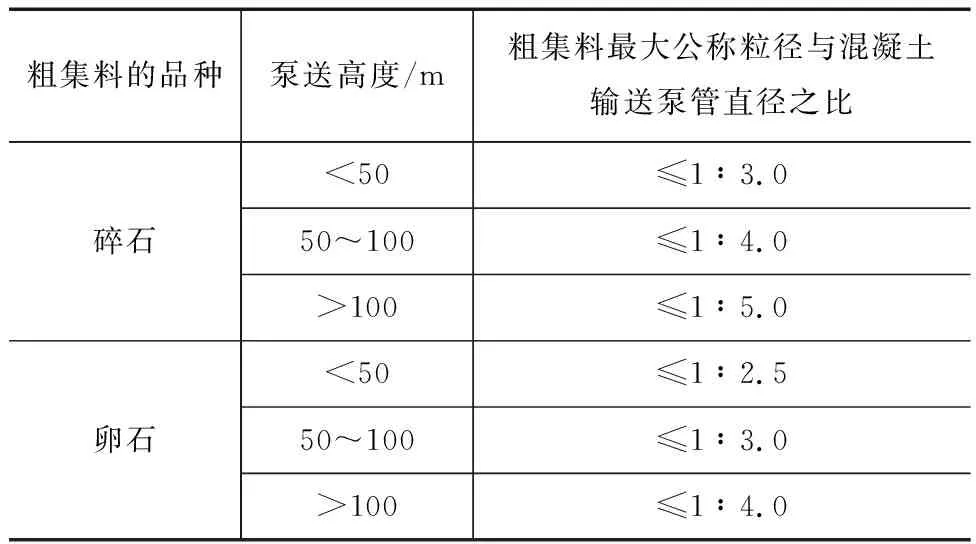

粗集料應當采用連續性級配,其針、片狀顆粒含量不宜大于總量的10%;混凝土中粗集料的最大公稱粒徑與所選的泵輸送管徑之比應符合表5的規定[17-18]。

表4 細集料檢測結果

表5 混凝土中粗集料的最大公稱粒徑與所選地泵輸送管徑之比

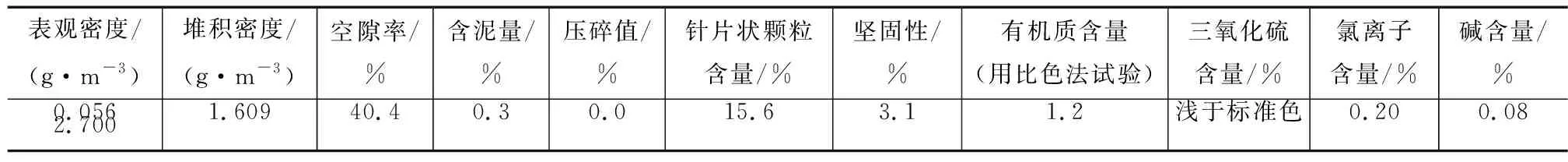

本項目選用靈寶市牛心石料有限公司生產的5~20 mm連續級配碎石,選擇內徑為125 mm輸送泵管,滿足高度在大于100 m時粗集料最大公稱粒徑與輸送管徑之比不大于1∶5.0的規定,經過檢測,各項指標均符合規范要求,其性能指標如表6所示。

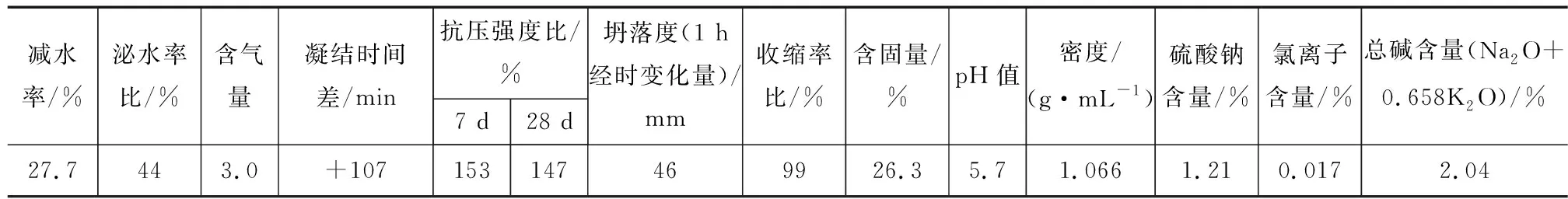

1.2.5 外加劑

緩凝型聚羧酸高性能減水劑能有效延緩混凝土水化熱的釋放,推遲混凝土水化熱放熱峰值,使混凝土水化熱釋放過程更加平緩。本項目選用山西黃河新型化工有限公司生產的 HJSX-A(緩凝型)聚羧酸高性能減水劑,經過檢測,各項指標均符合規范要求,其性能指標如表7所示。

1.2.6 水

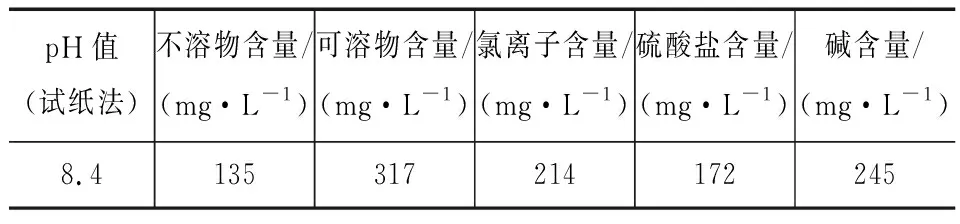

混凝土拌合用水采用陜西省渭南市韓城市龍門鎮渚北村拌合站井水,經過檢測,各項指標均符合規范要求。其各項指標如表8所示。

表6 粗集料檢測結果

表7 減水劑檢測結果

表8 拌合水檢測結果

2 C50高性能混凝土配合比試配與選擇

結合本工程的現場實際情況以及配合比試配計劃,采用分階段配合比優化設計方案,將整個塔柱的配合比設計分為2個階段。

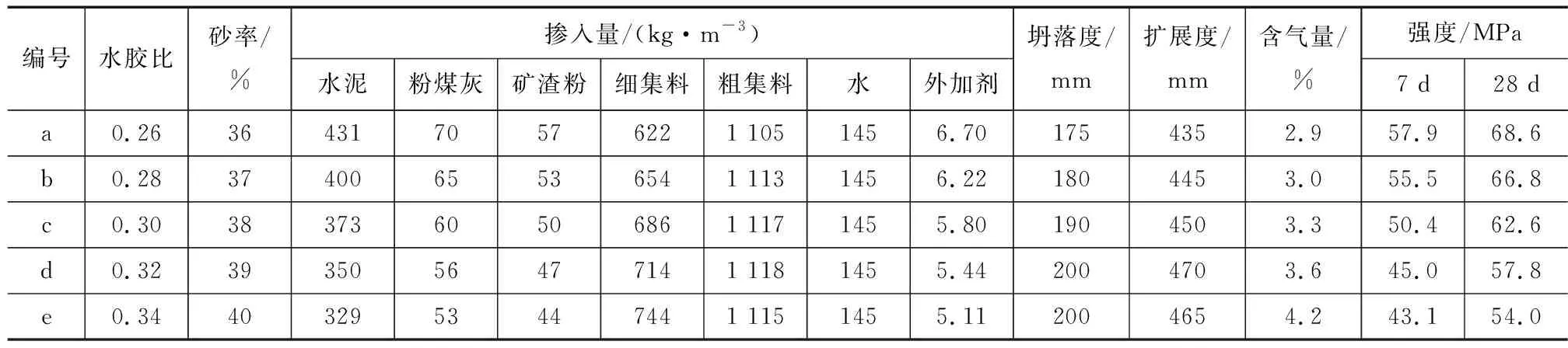

2.1 第1階段

首先根據試驗規程、國家標準、規范和設計文件要求對混凝土用各種原材料進行自檢和委外檢測,各項指標均合格后依據《普通混凝土配合比設計規程》(JGJ 55—2011)、《混凝土泵送施工技術規程》(JGJ/T 10—2011)的有關規定進行混凝土配合比設計。設計混凝土坍落度為160~200 mm,設計混凝土表觀密度為2 430 kg·m-3,計算配制強度為59.9 MPa,依據施工經驗水灰比選擇為0.30。根據設計規程,依據外加劑減水率確定用水量為145 kg·m-3,得出總膠凝材料用量為483 kg·m-3,選取礦物摻合料總量占膠凝材料總和為23%,分別得出水泥、粉煤灰、礦渣粉摻入量。規范規定砂率宜為35%~45%,根據查表選取砂率為38%,從而計算得出粗、細集料數量,依據試驗規程進行配合比試拌及比對,各項技術性能如表9所示。

依據《普通混凝土拌合物性能試驗方法標準》(GB/T 50080—2016)和《普通混凝土力學性能試驗方法標準》(GB/T 50081—2016)的有關規定對新拌混凝土的各項工作性能進行檢測。經多次試配優選,確定采用編號為c的配合比,其水膠比為0.30;每方混凝土用水量為145 kg,砂率為38%,水泥、粉煤灰、礦渣粉、細集料、粗集料、水、外加劑的比例為373∶60∶50∶686∶1 117∶145∶5.80。經檢測該混凝土配合比初始坍落度為190 mm,1 h后坍落度為180 mm,混凝土初凝時間為350 min,混凝土終凝時間為420 min,7 d抗壓彈性模量達到設計規范要求的108.7%,28 d抗壓彈性模量達到設計規范要求(3.45×104N·mm-2)的125.2%,表觀密度實測值為2 440 kg·m-3,與計算值之差的絕對值未超過計算值的2%,依據《普通混凝土配合比設計規程》(JGJ 55—2011)規定配合比可維持不變。經檢驗該混凝土的工作性符合規范及設計文件要求,滿足現場施工工藝條件,可以用于本項目施工。

表9 混凝土配合比和各項技術性能

2.2 第2階段

根據第1階段施工過程中存在的問題進行優化。

(1)在澆注中塔柱混凝土過程中,在混凝土各項工作性能符合規范要求情況下,由于環境溫度降低混凝土變的更加黏稠。經分析是因為摻加了大量磨細礦渣粉,加之環境溫度及原材料溫度較低,混凝土拌合后反應不充分。

(2)由于水泥、集料等原材單價、運輸費上漲等多方原因,決定更換水泥和粗集料。

(3)中塔柱施工過程中,現場振搗較好的情況下拆模后仍出現較小片區的氣孔居多現象,需要調整外加劑的摻量。

(4)夏季施工時由于環境溫度高,施工現場出現較長時間停頓時,易出現睹塞泵管現象。現設計第2階段配合比并優化第1階段時存在的諸多弊端。更換水泥采用由山西龍門五色石建材有限公司生產的P·O52.5普通硅酸鹽水泥,經過試驗檢測,各項指標各項指標均符合規范要求,其物理化學性能如表10所示。

更換粗集料采用河津石佳石場生產的5~20 mm連續級配碎石,經過試驗檢測,各項指標均符合規范要求,其性能指標如表11所示。

表10 更換水泥檢測結果

表11 更換的粗集料檢測結果

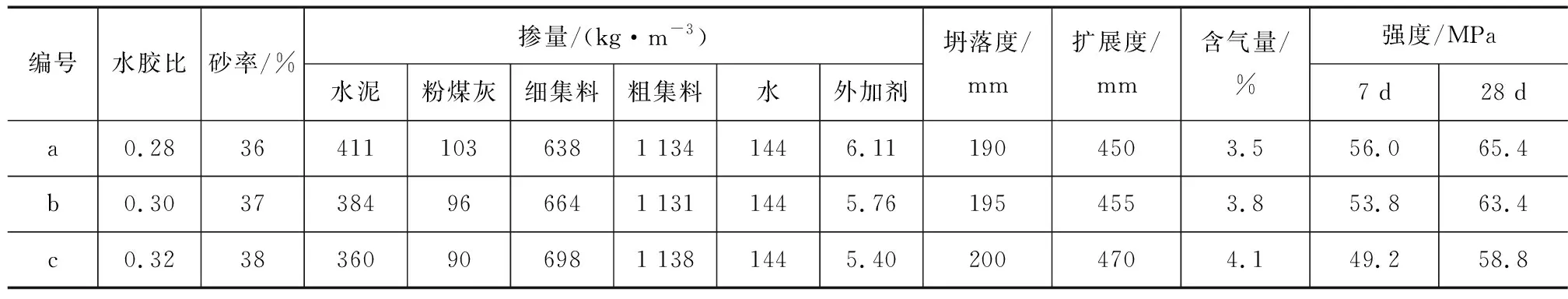

新的配合比設計混凝土坍落度為160~200 mm,設計混凝土表觀密度為2 420 kg·m-3,計算配制強度為59.9 MPa,依據施工經驗水灰比選擇為0.30。根據設計規程,依據外加劑減水率確定用水量為144 kg·m-3,得出總膠凝材料用量為480 kg·m-3,選取礦物摻合料總量占膠凝材料總和為20%,分別得出水泥、粉煤灰摻入量,規范規定砂率宜為35%~45%。選取砂率為37%,從而計算得出粗、細集料數量,依據試驗規程進行配合比試拌及比對,結果如表12所示。

表12 新的混凝土配合比和各項技術性能

經多次試配優選,確定采用編號為b的配合比,其水膠比為0.30,用水量為144 kg·m-3,砂率為37%,水泥、粉煤灰、細集料、粗集料、水、外加劑的比例為384∶96∶641∶1 131∶144∶5.76。經檢測該混凝土配合比初始坍落度為195 mm,1 h后坍落度為185 mm,7 d抗壓彈性模量達到設計規范要求的110.5%,28 d抗壓彈性模量達到設計規范要求的128.3%,表觀密度實測值為2 420 kg·m-3,與計算值之差的絕對值未超過計算值的2%,配合比可維持不變。

3 現場施工注意事項

3.1 混凝土輸送泵管選型

混凝土泵送設備的選型首先應考慮混凝土工程量的大小及現場施工特點、最大輸送高度和距離、單位時間內混凝土的最大輸出量等因素,其次要從現場澆筑進度要求以及施工工藝等因素綜合考慮。本工程主塔采用C50一級泵送混凝土,選用三一重工股份有限公司所生產的型號為SY5123THB-9022Ⅲ車載式混凝土輸送泵。混凝土輸送管徑為125 mm。混凝土輸送壓力控制在12~22 MPa。調整系統控制壓力在1.1~1.3 MPa,使泵送壓力在17~19 MPa。

3.2 防止混凝土或砂漿堵塞泵管

泵送第1車混凝土之前,應采用大量清水完全潤濕泵管,后反循環將泵管中清水從料斗底部全部放光,再將洗完罐的罐車裝適量砂漿及時打入泵管中,再緩緩放入各項工作性能正常的混凝土開始正常泵送。

3.3 拌合站控制

(1)必須使用遮陽防雨棚里的粗細集料,且料堆的堆放高度必須符合規范要求,嚴禁使用戶外臨時堆放的材料,確保集料含水率穩定、材質均勻。

(2)混凝土運輸罐車必須包裹帆布,高溫期間罐車先裝適溫井水冷卻罐體,冬季施工期間實施罐車裝熱水提前預熱罐體。

4 結 語

本文關于新建禹門口黃河大橋主橋的配合比設計試驗研究得到以下結論。

(1)根據不同泵送階段控制最少膠凝材料用量,不僅有利于混凝土的順利泵送還有利于低水化熱的放熱峰值,避免細小裂紋的產生。

(2)加強對進場集料、水泥等原材料的質量控制,對每批次外加劑均進行配合比試拌,以避免正式澆注混凝土時發生異常現象。

(3)對混凝土配合比進行動態管控,在原材料波動大的情況下,對基準混凝土配合比予以適當的調整,確保混凝土拌合、現場施工質量。

(4)在符合規范的情況下,配合比中摻加較大比例的高品質摻合料,摻加一定摻量緩凝型高性能減水劑,可大大降低混凝土中膠凝材料和水的用量,使混凝土達到最佳密實狀態。

參考文獻:

[1] 賀國偉.淺談南水北調混凝土配合比設計和試驗[J].河南水利與南水北調,2012(22):20-21.

[2] 吳明威,劉冬冬,李耀宗,等.超高索塔泵送混凝土技術[J].施工技術,2017(8):113-116.

[3] 盧葉蘭.公路工程常用水泥材料的質量檢測[J].建筑工程技術與設計,2017(14):2359.

[4] 陳榮好.提高混凝土耐久性技術措施[J].投資與合作,2014(4):257.

[5] 李志雄,陳卓利,葉琦貴.礦渣微粉等量水泥替代率對預拌混凝土性能的影響[J].廣西城鎮建設,2007(1):22-27.

[6] 陳 晨.巖棉廢料水泥基膠凝材料特性研究[D].西安:長安大學,2016.

[7] 高 明,關煥霞.遠距離泵送混凝土配合比及施工技術探討[J].地下水,2014(5):199-202.

[8] 霍 虎.粉煤灰和廢棄石粉對混凝土泵送性的影響及在高速公路中的應用研究[D].鄭州: 鄭州大學,2013.

[9] 劉冰峰.C50自密實混凝土的配制及粗骨料對其彈性模量的影響研究[D].長沙: 中南大學,2007.

[10] 井紅霞,羅志成,馬寶杰.混凝土可泵性的影響因素分析[J].黑龍江水專學報,2004(3):39-40.

[11] 李 沙,李作浩,許輔瑤,等.淺析混凝土泵送輸送管道的選型和布置[J].工程機械,2011(10):40-43.

[12] 魏勝新,王 強.超大體積承臺混凝土性能研究與溫控技術[J].混凝土,2014(1):127-131.

[13] 陳閣琳,鄭文杰,郭 新.高層建筑泵送特細砂高性能混凝土施工技術[J].重慶建筑,2009(12):31-33.

[14] 饒 江,錢維坤.自密實混凝土配合比設計及正交試驗研究[J].建筑技術開發,2005(12):77-79.

[15] 肖宗儒,張 雯.滑模混凝土出模強度監測及實驗研究[J].建筑工程技術與設計,2017(16):2166-2167.

[16] 紀云祥.淺析夏季混凝土施工技術控制要點[J].建筑工程技術與設計,2014(19):25.

[17] 楊 艷.大跨徑混凝土拱橋拱箱配合比設計[J].西部交通科技,2010(8):45-48,73.

[18] 解江浩.114 m混凝土斜拉橋主塔機械化施工質量控制研究[D].西安:長安大學,2013.