金屬殼體支座角焊縫應力場數值模擬

秦占領 熊 然 張黎旭

(西安航天動力機械有限公司,西安 710025)

0 引言

燃燒室金屬殼體是固體發動機的關鍵部件之一,除了要承受藥柱燃燒時產生的高溫高壓燃氣的作用,還要承受飛行過程中外載荷的作用[1]。某固體發動機燃燒室金屬殼體外表面焊接了大量支座,殼體材料為D406A鋼,支座材料為20#鋼,焊縫為鎢極氬弧焊角焊縫。由于D406A鋼合金元素較多,碳當量高,淬硬傾向大,焊接性較差[2-4],支座角焊縫極易出現裂紋缺陷。焊縫裂紋缺陷一旦在調質后出現,會造成燃燒室殼體的報廢,嚴重影響發動機的研制生產質量可靠性和進度。因此,外部件焊接裂紋成為急需解決的問題。

支座角焊縫裂紋是淬硬組織在拉伸應力作用下開裂形成的,焊縫應力場成為支座裂紋形成的重要影響因素。支座角焊縫結構突變大,應力場復雜,ANSYS數值仿真具有熱-結構、磁-結構等多種耦合計算功能[5-6],是支座角焊縫應力場計算的理想方法。國內外對此研究較少。

本文采用ANSYS計算了超高強度鋼金屬殼體支座角焊縫的溫度場和應力場,分析了支座角焊縫的應力分布規律和影響因素,為焊縫裂紋的控制提供有力支持。

1 有限元模型建立及計算條件

1.1 有限元模型

根據設計圖紙建立本次計算的有限元模型如圖1所示,選用PRO/E軟件建模,為提高計算效率,同時對模型進行相應的簡化:由于支座位于殼體上四個象限線上,殼體直徑較大,各象限線上支座焊縫溫度場相互影響較小,計算基于1/4殼體,認為每個象限線上計算結果相同。模型建立后采用Hypermesh軟件對模型進行不均勻網格劃分:焊縫及附近區域進行細化,采用2 mm的網格,對于殼體上其他對計算結果影響不大的區域采用6 mm的網格尺寸,既提高運算效率,又保證運算精度。溫度場的計算采用SOLID70單元,殘余應力計算時將SOLID70單元轉換為SOLID185結構單元進行計算。

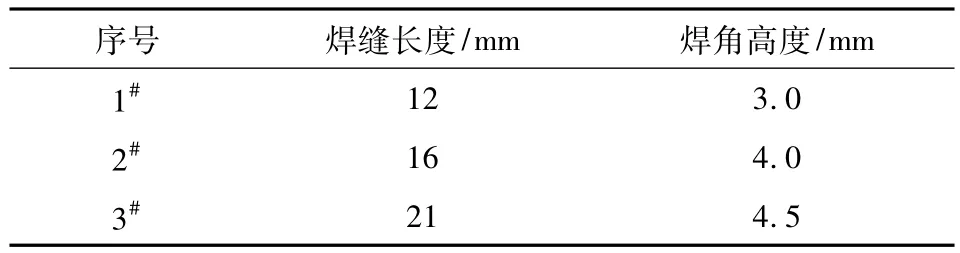

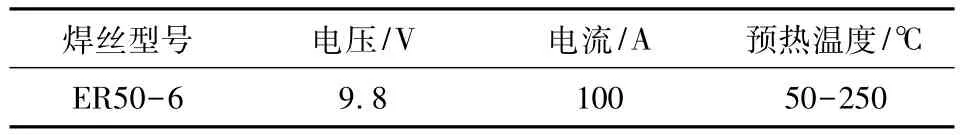

針對不同尺寸支座的角焊縫殘余應力計算,如表1所示,焊接方式采用鎢極氬弧焊的方式,其焊接工藝參數如表2所示,支座焊后進行去應力退火和調質熱處理。模擬計算時,通過改變殼體內外表面的對流系數來達到調整殼體溫度的效果。升溫時,設定熱對流的最終溫度為熱處理保溫溫度;當殼體溫度達到所需的熱處理溫度后,進行保溫處理;降溫時,設定熱對流的最終溫度為室溫溫度。

表1 支座尺寸Tab.1 The size of supports

表2 焊接工藝參數Tab.2 Welding process parameters

1.2 材料熱物理性質

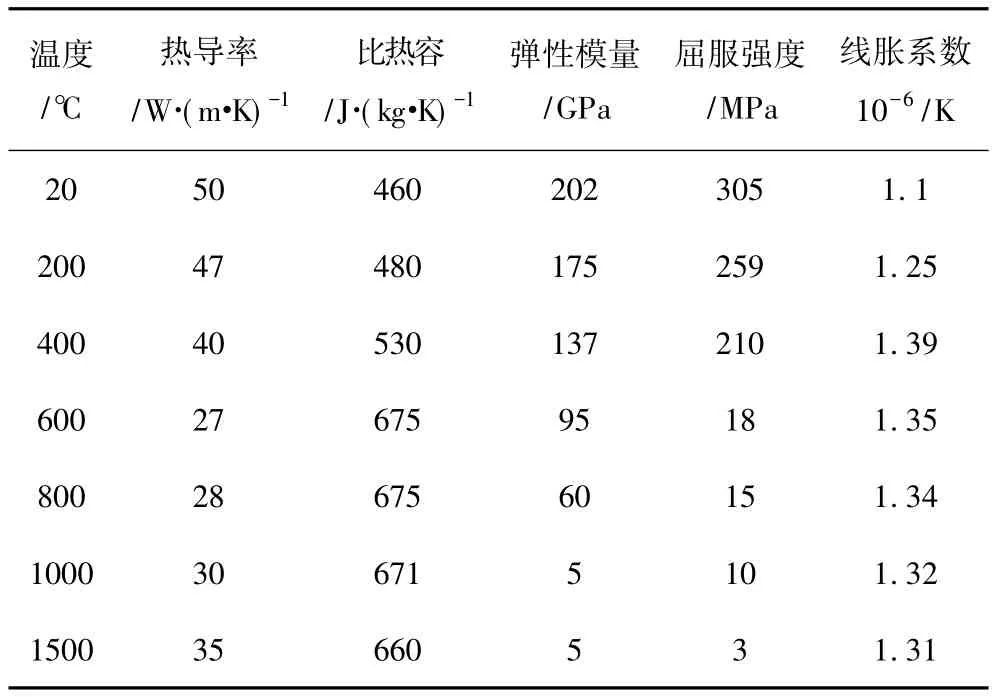

材料的泊松比為0.3,熱物理參數如表3和表4所示[7]。

表3 D406A鋼性能參數Tab.3 Physical properties of D406A steel

表4 20#鋼性能參數Tab.4 Physical properties of 20#steel

式中,U為電壓,I為電流,η為電弧效率,V為熱源作用體積。

焊接溫度場的計算屬于瞬態熱分析,邊界條件的施加同樣重要。由于支座的焊接處于空氣環境,計算初始溫度值設為室溫20℃,同時在溫度場計算時,給予一個總的傳熱系數,來綜合考慮結構外表面存在的對流和輻射換熱,因支座相對于殼體微小,相變影響較小,本次計算忽略相變潛熱的影響。殘余應力場計算時,需要施加位移約束,以防止殼體的剛體移動。參考實際殼體焊接時的約束狀況,模擬時約束殼體軸向位移。

2 計算結果及分析

2.1 支座焊接溫度場分布

圖2為支座焊接的溫度場分布云圖。可以看出,支座焊后的溫度場主要集中在殼體表面上的支座焊縫處,遠離支座焊縫處,溫度逐漸降低。從圖2(a)可以看出,整個殼體的溫度基本處于室溫狀態,因此支座角焊縫的焊接對整個殼體的溫度場影響較小。從圖2(b)還可以看出,同一個支座兩條焊縫的溫度場在同一時刻處于不同狀態,左邊焊縫為當前焊接狀

1.3 熱源模型及邊界條件

焊接熱源模型是實現焊接過程數值模擬的條件,利用基于生死單元技術的熱源模型對焊接溫度場進行計算。在開始計算前,將焊縫中所有單元“殺死”,計算過程中,再按順序將被“殺死”的單元“激活”,焊縫熱源是隨著焊縫單元的“復活”逐漸加到焊縫單元上來模擬焊縫金屬的填充,計算采用在焊縫單元上加載均勻熱流的熱源模式,使單位體積上的熱流或者熱生成率恒定,所采用的熱源計算公式如下:態,而右邊焊縫已經處于冷卻階段。

2.2 不同支座角焊縫殘余應力分析

圖3為不同支座角焊縫的殘余應力場分布云圖,可以看出,不同尺寸支座焊后應力均集中在殼體熱影響區一側,并且隨著支座尺寸的增加,焊后的殘余應力也顯著增加。其中1#支座焊后的峰值應力為667 MPa,2#支座焊后的峰值應力為716 MPa,而3#支座焊后的峰值應力為757 MPa。隨著支座焊縫長度由12 mm增加到16 mm,再到21 mm,焊態下的峰值應力分別增加了7%和13.5%。

支座與殼體僅通過角焊縫的形式連接,從幾何模型可以看出,支座與殼體連接處幾何不連續,容易在外載作用下造成應力集中。支座與殼體焊接后,焊縫在冷卻過程中發生凝固收縮和冷卻收縮,而周圍未受到熱循環作用的母材則阻礙焊縫的收縮,由此造成支座焊縫及周圍區域產生拉伸殘余應力。由于支座兩側均存在角焊縫,拘束度較大,支座發生變形的能力較弱,導致其截面處的拉伸應力較大。但由于焊縫的強度遠低于殼體的強度,集中在焊縫區域的一部分殘余應力可以通過焊縫金屬塑性變形的方式釋放。而殼體的強度較高,殘余應力通過塑性變形釋放的程度較小,因此最終造成焊接殘余應力主要集中殼體一側(該處也可以稱為焊接接頭的熱影響區)。

隨著支座尺寸的增加,帶來了焊接熱輸入的增加,焊接熱影響區寬度也隨之增加,熱影響區寬度的增加將直接導致焊接過程中發生轉變的焊縫金屬和母材體積的增加,尤其是D406A一側熱影響區,當其寬度增加時,發生奧氏體到馬氏體轉變的體積增加,相變應力影響將更為顯著。同時,熱輸入的增加,將導致熱影響區過熱程度增加,晶粒發生粗化,粗大的晶粒會增加金屬的脆性。因此,隨著支座尺寸的增大,支座焊縫周圍不均勻溫度場范圍增加,造成焊后殘余應力增加;與此同時殼體熱影響區域隨著熱輸入的增加,材料性能惡化,其抵抗焊接開裂的能力降低。這也是實際殼體容易在該區域產生焊接裂紋的主要原因。

2.3 支座角焊縫熱處理后殘余應力分析

圖4為3#支座焊后、去應力退火后及調質熱處理后焊接接頭殘余應力分布云圖,可以看出,焊后殼體經過退火處理后,無論是峰值應力還是整體應力,均大幅度下降,說明對焊后殼體進行熱處理可以有效降低其殘余應力水平,從而提高結構的可靠性。但是無論是去應力退火還是調質處理,焊接殘余應力集中的部位仍舊在殼體一側熱影響區。這是由于該處區域是幾何不連續處,容易造成應力集中。與此同時,該處區域也是材料不連續處。但是殼體經過調質處理后,焊縫和支座材料強度相應提高,和殼體材料相比,其強度的差值減小,因此調質處理后,材料不連續的現象減弱。最終調質處理后峰值應力集中的部位除了D406A熱影響區外,還包括焊縫及支座熱影響區。

3 支座殘余應力測試結果分析

采用盲孔法對支座焊后接頭的殘余應力進行了測試,測試結果與計算結果如圖5所示,可以看出,應力實際測試值與數值計算結果總體趨勢一致,測試值略大于計算值,這是因為實際殼體測試時,測試環境中設備運行影響應變片的靈敏度所致。總體而言,該固體發動機金屬殼體支座殘余應力計算值和測試值基本保持一致,從而證明殼體應力模擬計算與實際殼體應力分布狀態相吻合。

4 結論

(1)支座角焊縫殘余應力ANSYS模擬值與實際測試值趨勢相吻合,驗證了有限元模型的正確性。

(2)支座在焊接過程結束后,應力主要集中在支座熱影響區,最大尺寸支座焊后峰值等效應力為757 MPa,殼體表面的應力不大。

(3)隨著支座尺寸的增加,焊后的殘余應力顯著增加。

(4)殼體經過退火和調質熱處理后,支座角焊縫殘余應力得到了重新分布,整體殘余應力較小。

[1]李鋒編著.航天固體發動機設計工藝性[M].北京:中國宇航出版社,2008:14.

[2]陳孝龍.D406A鋼焊接工藝研究[J].航天制造技術,2004,8(4):12-15.

[3]鄒吉權,荊洪陽,霍立興.D406A鋼焊接接頭斷裂韌度測試[J].焊接學報,2006,27(11):91-94.

[4]邱保文,涂應宏,張彤,等.D406A鋼的力學統計特征[C].首屆全國航空航天領域中的力學問題學術研討會,2004:155-158.

[5]張建峰.ANSYS有限元分析軟件在熱分析中的應用[J].冶金能源,2004,23(5):9-12.

[6]李范春,李成,岳桂華.ANSYS有限元分析軟件在固體火箭發動機三維實體建模中的應用[J].應用科技,2004,31(10):59-60.

[7]胡春海,王常建,秦占領,等.大型固體發動機殼體熱處理工藝優化數值模擬[J].金屬熱處理,2016,41(5):172-176.