工藝參數對鈦合金激光T型接頭焊縫成形及剪切力的影響

李玉龍 程 昊 王明正 周煉剛 焦好軍

(航天材料及工藝研究所,北京 100076)

0 引言

隨著航空航天產品對輕質高強的需求,鈦合金因其較高的比強度和熱強度、優良的低溫性能及抗蝕性,成為航空航天關鍵結構件的首選材料[1-2]。鈦合金高溫下具有極強的晶粒長大傾向,傳統的氬弧焊工藝易導致焊接熱影響區晶粒嚴重粗化,降低接頭的塑性和韌性[3-4]。因此能量密度高、焊接速度快、熱影響區小的激光焊接工藝得到越來越廣泛的應用[5]。

激光焊工藝參數直接影響焊縫成形行為,成形參數決定接頭的力學性能。研究表明激光T型接頭的結合面寬度(以下稱為骨架熔寬)影響接頭的抗扭轉性能[6],有效控制焊縫成形將有利于改善接頭性能。本文基于鈦合金蒙皮-骨架激光T型結構,研究工藝參數對焊縫成形行為及力學性能的影響。

1 實驗

選用2 mm厚TC4鈦合金板作為蒙皮材料,試板規格為100 mm×160 mm,選用6 mm厚TA15鈦合金板作為骨架材料,試板規格為40 mm×160 mm,試板狀態均為退火態。激光T型接頭采用連續激光焊工藝,為了便于測試接頭的剪切性能,焊接試板采用如圖1所示的結構形式。激光器采用IPG公司YLS-6000型光纖激光器。焊前使用除油劑和丙酮清除試板表面油污,采用化學方法(20%HF+40%HNO3+40%H2O溶液)去除表面氧化膜,焊前采用機械方式打磨焊接區域。

圖2為T型接頭骨架熔寬(即蒙皮與骨架結合面寬度)、骨架熔深示意圖,沿垂直于焊縫方向切割制備金相試樣,采用化學試劑(20%HF+30%HNO3+50%H2O溶液)浸蝕拋光試樣,使用KEYENCE VHX-1000E型體式顯微鏡觀察焊縫組織,進而測量接頭的骨架熔寬B和骨架熔深H。將焊接完成的T型試板加工成橫截面如圖1所示,寬度為30 mm的剪切試樣,每張試板加工5件,在美斯特CMT5105型電子拉伸試驗機上進行剪切力測試,以5件試樣的平均值作為試板的剪切力值。

2 結果與討論

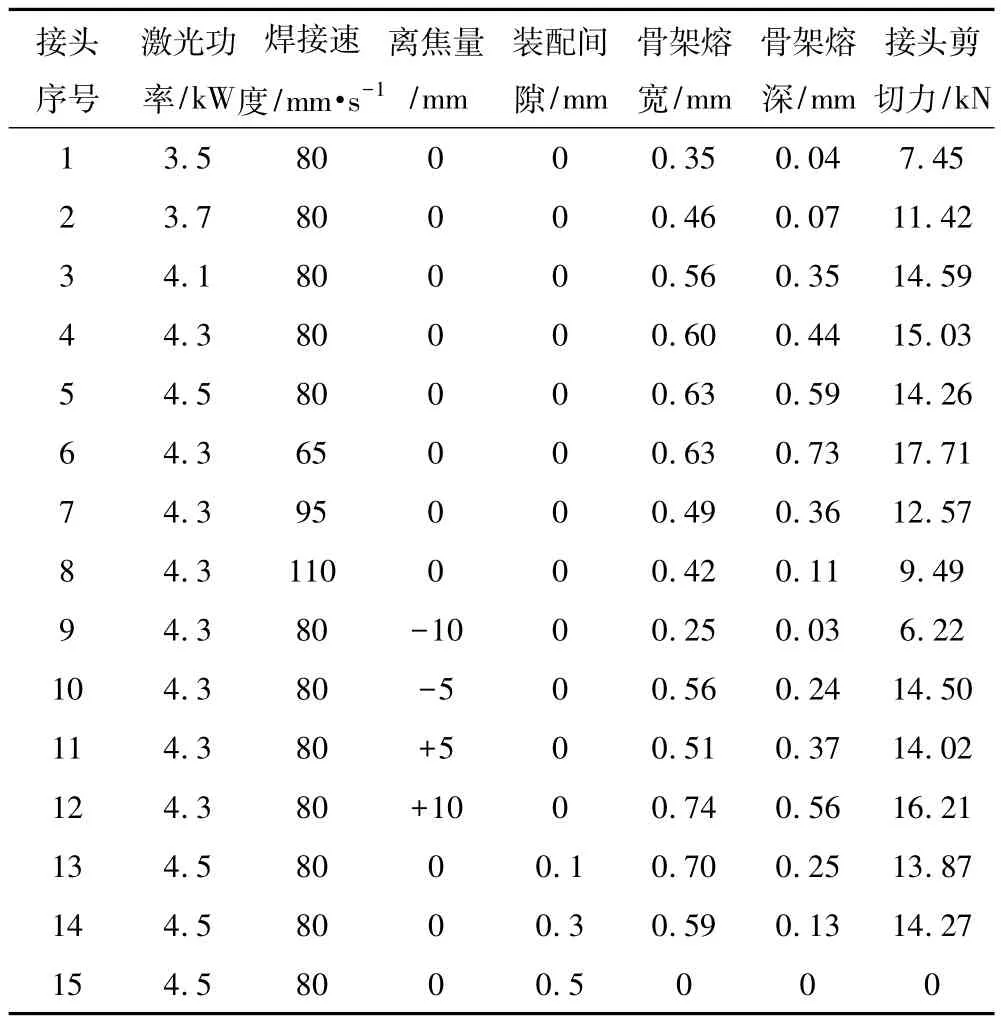

T型試板對應的成形參數及力學性能如表1所示,各焊縫的橫截面金相圖如圖3所示。

表1 不同工藝參數下T型焊縫的成形參數及力學性能Tab.1 Weld appearance and shearing resistance of joints at different parameters

2.1 激光功率的影響

T型接頭骨架熔寬、骨架熔深及接頭剪切力隨激光功率的變化趨勢如圖4所示。由表1和圖4可知,在3.5~4.5 kW隨著激光功率的增加,骨架熔寬及骨架熔深均呈現增長趨勢,其中骨架熔寬由0.35 mm提高至0.63 mm,骨架熔深由0.04 mm大幅提高至0.59 mm。接頭剪切力隨著激光功率的增加同樣呈現增長趨勢:當功率由3.5 kW提高至4.1 kW,剪切力由7.45 kN提高至14.59 kN,增幅達150%;當功率超過4.1 kW后,接頭剪切力變化不再顯著。隨著功率的增加,T型接頭剪切力的提高與骨架熔寬及骨架熔深的增長相關。

2.2 焊接速度的影響

T型接頭骨架熔寬、骨架熔深及接頭剪切力隨焊接速度的變化趨勢如圖5所示。

由表1和圖5可知,隨著焊接速度由65 mm/s提高至110 mm/s,T型接頭的骨架熔寬及骨架熔深均顯著減小,其中骨架熔寬由0.63 mm減小到0.42 mm,骨架熔深由0.73 mm減小到0.11 mm。接頭剪切力隨著焊接速度的提高同樣呈現下降趨勢,由17.71 kN降低至9.49 kN。同樣,隨著焊接速度的提高,T型接頭剪切力的下降與骨架熔寬及骨架熔深的減小相關。

2.3 離焦量的影響

T型接頭骨架熔寬、骨架熔深及接頭剪切力隨離焦量(焊接時焊件表面距激光焦點的距離)的變化趨勢如圖6所示。由表1和圖6可知,隨著離焦量由-10 mm向0變化,T型接頭的骨架熔寬及骨架熔深均呈增長趨勢,其中骨架熔寬由0.25 mm增加到0.60 mm,骨架熔深由 0.03 mm 增加到 0.44 mm;當離焦量由0向+10 mm變化,接頭骨架熔寬、骨架熔深呈波動變化。

接頭剪切力隨離焦量的變化趨勢與骨架熔寬、骨架熔深的變化趨勢基本一致。隨著離焦量由-10 mm向0變化,接頭剪切力由6.22 kN提高至15.03 kN;當離焦量由0向+10 mm變化,接頭剪切力呈現出與骨架熔寬及熔深類似的波動變化趨勢。因此,離焦量在-10~+10 mm變化時,T型接頭的成形參數及剪切力對負離焦量變化敏感,對正離焦量不敏感。

T型接頭激光焊接時,當激光束功率密度較高(≥106W/cm2),在光束的作用下,蒙皮被迅速加熱,表面溫度在極短時間內(10-8~10-6s)升高到沸點,蒙皮汽化產生的金屬蒸氣以一定速度逸出熔池表面,同時蒸氣反作用于熔池液態金屬,壓迫熔池表面下凹出現小凹坑。當光束繼續作用于坑底,逸出的蒸氣促使凹坑進一步加深;此外,飛出的蒸氣擠壓液體金屬流向熔池四周。隨著焊接的連續,光束可直接射入凹坑底部,使液體金屬中產生細長的小孔。當金屬蒸氣的反作用力與液態金屬的重力和表面張力相平衡,便形成深度穩定的小孔,實現激光小孔焊接[7]。

采用連續激光焊工藝焊接平板,焊縫熔深與激光功率、焊接速度的關系如式(1)所示,

式中,h為焊縫熔深,P為激光功率,v為焊接速度,β和γ為取決于激光源、聚焦系統和焊接材料的常數[7]。由式(1)可知,在其他參數保持不變的情況下,隨著一定范圍內激光功率的提高以及焊接速度的降低,焊縫熔深增加。由2.1~2.2節試驗結果可知,骨架熔深(焊縫熔深減去蒙皮厚度)隨工藝參數的變化規律與式(1)相吻合,即平板焊縫熔深與激光功率、焊接速度的關系式同樣可應用于激光T型接頭。

2.4 蒙皮與骨架間隙的影響

由圖3可知,蒙皮與骨架間隙為0.1 mm的13#試樣、間隙0.3 mm的14#試樣,焊縫成形良好,光束可穿透蒙皮作用于骨架,在骨架上形成一定的熔深;當間隙超過0.5 mm(激光功率4.5 kW,焊接速度80 mm/s,離焦量0 mm),15#試樣光束未作用于骨架,蒙皮與骨架間未實現可靠連接,接頭無承載能力。

T型接頭骨架熔寬、骨架熔深及接頭剪切力隨蒙皮與骨架間隙的變化趨勢如圖7所示。由表1和圖7可知,隨著蒙皮與骨架間隙由0增大到0.3 mm,骨架熔寬沒有顯著變化,骨架熔深顯著減小,對應接頭剪切力未見顯著變化,結合2.1~2.3節,接頭剪切力隨工藝參數的變化趨勢與骨架熔寬、骨架熔深的變化趨勢基本一致,因此,骨架熔寬是影響激光T型接頭剪切性能的決定性參數。這是由于骨架熔寬決定了接頭進行剪切試驗時受力面積的大小。

圖8為接頭剪切力隨骨架熔寬的變化趨勢圖。整體來看,隨著骨架熔寬的增大,接頭剪切力呈顯著上升趨勢。當骨架熔寬由 0.25 mm增加到 0.51 mm,接頭剪切力由6.22 kN大幅提高至14.02 kN,提高一倍以上;隨著骨架熔寬的繼續增加,接頭剪切力進一步提高至16.21 kN。另外,隨著骨架熔寬的增加,剪切力曲線的斜率逐漸減小,當熔寬超過0.63 mm,曲線已趨于水平,說明隨著骨架熔寬的繼續增 加,接頭剪切力將趨于穩定。

因此,當匹配焊接工藝參數使T型接頭的骨架熔寬超過0.51 mm時,接頭剪切力可達到14 kN以上的水平,對應激光焊工藝參數調節范圍為:連續激光焊功率不小于4.1 kW,焊接速度不超過80 mm/s,離焦量處于-5~+10 mm。

3 結論

(1)蒙皮厚度為2 mm的激光T型接頭,在其他參數保持不變的情況下,隨著激光功率在一定范圍內的提高,焊接速度在一定范圍內的降低,骨架熔寬及熔深增加。

(2)當連續激光焊功率超過4.1 kW,焊接速度低于80 mm/s,離焦量為-5~+10 mm,骨架熔寬可超過0.51 mm,接頭剪切力達到14 kN以上水平。

[1]趙永慶.國內外鈦合金研究的發展現狀及趨勢[J].中國材料進展,2010,29(5):1-8.

[2]付艷艷,宋月清,惠松驍,等.航空用鈦合金的研究與應用進展[J].稀有金屬,2006,30(6):850-856.

[3]吳巍,高洪明,吳林.細晶粒鈦合金粗晶區組織及接頭力學性能分析[J].焊接學報,2008,29(1):61-64.

[4]楊靜,程東海,黃繼華,等.TC4鈦合金激光焊接接頭組織與性能[J].稀有金屬材料與工程,2009,38(2):259-262.

[5]孫燕潔,徐艷利,李瑞.TC4鈦合金薄板T型接頭激光焊接工藝研究[J].航天制造技術,2010(4):19-23.

[6]郭曉軍,李鑄國,孟威,等.低合金高強鋼激光穿透焊接頭性能研究[J].熱加工工藝,2012,41(9):151-153.

[7]李亞江.特種連接技術[M].北京:國防工業出版社,2007:53-72.