TC4ELI鈦合金低周疲勞性能研究

王 雷,王 琨,李艷青,黃進浩,萬正權

(中國船舶科學研究中心 深海載人裝備國家重點實驗室,江蘇 無錫 214082)

0 引 言

鈦合金不僅比強度高,而且具備良好的耐腐蝕性、低溫性能和焊接性能等適用于深海環境的特性[1-2],在載人潛水器、深海油氣工作站、深水潛艇等深海裝備領域得到了廣泛應用。與傳統的TC4鈦合金相比,超低間隙元素TC4ELI鈦合金通過降低間隙元素O、N、C以及置換元素Fe的含量,提升了合金材料的斷裂韌度、抗蠕變性和熱穩定性,使得TC4ELI鈦合金具備更好的塑性、韌性和焊接性能[3-5]。

TC4ELI鈦合金是深海載人裝備的重要材料,保障著深海耐壓結構的安全。材料強度的提升往往伴隨著塑性和斷裂韌性的下降[6],深海耐壓結構的設計和校核需要考慮由于低周疲勞引起的結構失效。與應力-壽命評估方法相比,應變-壽命方法能夠更加準確地描述結構周期性過載引起的局部塑性變形[7]。

循環載荷作用下的材料疲勞性能是鈦合金耐壓結構壽命評估和安全性校核的重要依據。本研究在不同應變幅值下開展鈦合金材料的低周疲勞試驗研究,對TC4ELI鈦合金在低周疲勞下的循環應力-應變特征進行探索,給出循環應力-應變曲線,根據Ramberg-Osgood模型擬合循環應變硬化指數和循環強度系數,基于Coffin-Manson模型擬合應變-壽命特征參數,并利用SEM對試件的斷口形貌進行分析,以期為TC4ELI鈦合金耐壓結構安全性評估提供數據支撐和理論參考。

1 實 驗

圖1 TC4ELI鈦合金低周疲勞試樣尺寸示意圖Fig.1 Schematic of dimension of TC4ELI titanium alloy specimen for low-cycle fatigue tests

低周疲勞試驗后,選取1#、2#、3#鈦合金試樣進行微觀機理分析,其對應的應變幅值分別為0.6%、0.9%、1.2%。3個試樣斷裂后,在斷口附近沿軸向截取金相試樣,采用金相顯微鏡觀察顯微組織。采用掃描電鏡對應變幅值為0.6%、0.9%、1.2%的TC4ELI鈦合金低周疲勞試樣進行斷口觀察與分析。

2 結果與分析

2.1 循環應力響應特性

在循環載荷過程中,總應變幅是彈性應變幅和塑性應變幅之和。選取總應變幅為0.6%、0.9% 2種典型幅值做出應力幅隨循環周次變化圖,如圖2所示。從圖中可以看出,初始應力幅值最大,此后逐漸降低。應力幅值變化呈現出3個階段,第1、第3階段應力幅急劇下降,第2階段變化平穩。

圖2 總應變幅分別為0.6%、0.9%下的應力隨循環周次變化曲線Fig.2 Cycle property under the total strain amplitude of 0.6%(a) and 0.9%(b)

循環加載過程中,控制應變為恒定時,材料的應力隨循環周次的增加而降低,即TC4ELI鈦合金呈現出循環軟化的特性。在TC4鈦合金的研究中,有學者觀測到了同樣的循環軟化特性[8-9],但在工業純鈦的研究中未觀測到循環軟化或硬化的特性[10-11]。

2.2 應力-應變遲滯回線

經過循環加載,選取總應變幅分別為0.6%、0.9%、1.2% 3種典型幅值做出應力-應變遲滯回線族,如圖3所示。隨著總應變幅增大,應力-應變遲滯回線所圍面積逐漸增大,即塑性應變能逐漸增大,而相應的塑性變形也更明顯。當總應變幅為0.6%時,遲滯回線近似為線性,寬度接近零,塑性變形極小,幾乎可以忽略;當總應變幅為0.9%時,遲滯回線變寬,塑性環面積變大,出現少量塑性特征;當應變幅值為1.2%時,出現較寬的遲滯回線,塑性環面積更大,塑性變形特征明顯。隨著應變幅值的增加,對比同期循環,應力幅值并未增加。在存在塑性應變的0.9%和1.2%應變幅值下,應力的減少可歸因于TC4鈦合金材料的循環軟化;在0.6%應變幅值下,應力響應穩定,因而未見循環軟化。

圖3 0.6%、0.9%、1.2%總應變幅下應力-應變遲滯回線Fig.3 Hysteresis loops with the total strain amplitude of 0.6%(a), 0.9%(b) and 1.2%(c)

2.3 循環應力-應變特性

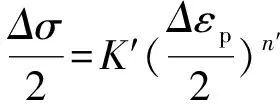

為探索TC4ELI鈦合金材料的循環應力-應變關系,選取考慮彈性應變分量的Ramberg-Osgood模型:

(1)

采用塑性分量進行計算,塑性應變幅與應力幅在雙對數坐標中呈線性關系:

(2)

(3)

圖4 塑性應變幅與應力幅關系擬合曲線Fig.4 Fitting curve of plastic strain and stress amplitude

圖5 TC4ELI鈦合金的循環應力-應變關系曲線Fig.5 Cycle strain-stress curve of TC4ELI titanium alloy

2.4 應變-疲勞壽命特性

采用Coffin-Manson模型描繪材料的應變-壽命特性。Coffin-Manson模型定義總應變幅和失效反向數的關系如公式(4):

(4)

利用Origin軟件在雙對數坐標上對失效反向數和應變幅值進行線性擬合,如圖6,得出應變幅與壽命關系如式(5~7)。

彈性應變幅關系式:

lg(Δεe/2)=-1.900 03-0.080 01lg(2Nf)

(5)

塑性應變幅關系式:

lg(Δεp/2)=0.878 81-1.213 17lg(2Nf)

(6)

總應變幅關系式:

Δε/2=0.012 6(2Nf)-0.080+7.565(2Nf)-1.213

(7)

圖6 試樣的應變幅與疲勞壽命關系Fig.6 The relationship of strain amplitude and fatigue life for specimen

如圖6所示,Coffin-Manson的彈性擬合準確的表征了TC4ELI鈦合金的彈性特性,而塑性應變-壽命擬合曲線具有較大的斜率,某種程度上是由于高應變幅的循環軟化特性導致的。

2.5 斷口形貌分析

圖7為疲勞試樣斷裂后的照片。從圖7可以看出,3個試樣斷裂均發生在引伸計標距內,斷裂位置有效,且整個斷口斷裂之前均未發生明顯的塑性變形,無明顯頸縮現象。

圖7 疲勞試樣斷裂后的照片Fig.7 Photo of fractured fatigue specimens

圖8為1#、2#、3#疲勞試樣斷口處的金相照片。其中,圖8c、8f、8i為距離斷口1.5 mm處的金相照片。可以看出,3個試樣均為穿晶斷裂。對比圖8b與8c、8e與8f、8h與8i,距離疲勞斷口1.5 mm處的組織與疲勞斷口處的組織形態沒有發生明顯變化。由此可見,疲勞載荷作用并沒有改變網籃組織的TC4ELI鈦合金的組織形態,在低周疲勞過程中均穿過網籃組織晶粒發生斷裂。

圖8 1#、2#、3#疲勞試樣斷口處的金相照片Fig.8 Metallographs of fatigue fracture position of specimens:(a)1# specimen;(b)amplified areas of 1#;(d)2# specimen; (e)amplified areas of 2#;(g)3# specimen;(h)amplified areas of 3#;(c,f,i)1.5 mm from the fracture corresponding

圖9為低周疲勞試樣斷口的SEM照片。從圖9可以看出,當應變幅值為0.6%時,疲勞斷口比較平整,裂紋源出現在表面,未見較大的塑性變形,呈現出典型的脆性斷裂特征;當應變幅值為0.9%時,整個斷裂斷口不再平直,出現多處裂紋源,裂紋擴展區域輪廓清晰,斷口表面呈現大量小而淺的韌窩,開始呈現塑性斷裂特征;而當應變幅值變為1.2%時,裂紋源主要出現在材料內部,塑性斷裂特征更加明顯,韌窩大而深,與拉伸斷裂斷口較為相似。高應變幅下的低周疲勞失效過程由裂紋擴展階段控制,這也為其它裂紋提供了萌生條件,進而形成一條主裂紋源和其它裂紋源共同擴展并相互影響。

圖9 疲勞試樣斷口的SEM照片Fig.9 SEM micrographs of specimens:(a,b) 1# specimen; (c,d) 2# specimen;(e,f) 3# specimen

3 結 論

(1)TC4ELI鈦合金材料在循環加載過程中應力隨著循環周次的增加而降低,呈現出循環軟化的特性。

(2)根據Ramberg-Osgood模型,擬合得到TC4ELI鈦合金的循環應變硬化指數n′=0.077,循環強度系數K′=1 017.255;根據Coffin-Manson模型,擬合得到TC4ELI鈦合金的應變-壽命關系為Δε/2=0.012 6(2Nf)-0.080+7.565(2Nf)-1.213。

(3)隨著應變幅值增大,裂紋源位置由表面變為材料內部,韌窩變大變深,塑性斷裂特征變得更加顯著。

本研究給出了TC4ELI鈦合金在多種恒定應變幅值下的低周疲勞特性,但實際結構承受的循環載荷更為復雜、規律性更小。因而,需要綜合考慮更多的載荷情況(如多軸載荷、變幅值載荷等)以更好的評估TC4ELI結構的疲勞性能。

[1] Carrion P E, Shamsaei N, Daniewicz S R,et al. Fatigue behavior of Ti-6Al-4V ELI including mean stress effects[J]. International Journal of Fatigue, 2017, 99: 87-100.

[2] Sefer B, Gaddam R, Roa J J,et al. Chemical milling effect on the low cycle fatigue properties of cast Ti-6Al-2Sn-4Zr-2Mo alloy[J]. International Journal of Fatigue, 2016,92:193-202.

[3] Galarraga H, Warren R J, Lados D A,et al. Effects of heat treatments on microstructure and properties of Ti-6Al-4V ELI alloy fabricated by electron beam melting (EBM)[J]. Materials Science and Engineering A, 2017, 685: 417-428.

[4] Benedettia M, Torresania E, Leonib M,et al. The effect of post-sintering treatments on the fatigue and biological behavior of Ti-6Al-4V ELI parts made by selective laser melting[J]. Journal of the Mechanical Behavior of Biomedical Materials,2017, 71:295-306.

[5] Galarraga H, Warren R J, Lados D A,et al. Fatigue crack growth mechanisms at the microstructure scale in as-fabricated and heat treated Ti-6Al-4V ELI manufactured by electron beam melting (EBM)[J]. Engineering Fracture Mechanics, 2017, 176: 263-280.

[6] Wan Z Q, Wang Y J, Bian R G, et al. Fatigue life prediction of structural details of submarine pressure hull[J]. Journal of Ship Mechanics, 2004, 8(6): 63-70.

[7] Lin C W, Ju C P, Lin J H,et al. A comparison of the fatigue behavior of cast Ti-7.5Mo with c.p.titanium, Ti-6Al-4V and Ti-13Nb-13Zr alloys[J]. Biomaterials, 2005, 26(16):2899-2907.

[8] Htoo A T, Miyashita Y, Otsuka Y,et al. Notch fatigue behavior of Ti-6Al-4V alloy in transition region between low and high cycle fatigue[J]. International Journal of Fatigue, 2017, 95: 194-203.

[9] Wang R F,Li Y T,An H P.Low cycle fatigue behaviors of Ti-6Al-4V alloy controlled by strain and stress[J]. Key Engineering Materials,2013,525-526:441-444.

[10] Shamsaei N, Gladskyi M, Panasovskyi K,et al. Multiaxial fatigue of titanium including step loading and load path alteration and sequence effects[J]. International Journal of Fatigue, 2010, 32(11):1862-1874.

[11] Takao K, Kusukawa K. Low-cycle fatigue behavior of commercially pure titanium[J]. Materials Science and Engineering A, 1996, 213:81-85.