波紋翅片通道內(nèi)液化天然氣流動沸騰換熱特性分析

師艷平,王皓顯,李劍銳,胡海濤*,陳慧

(1-山東大學機械工程學院,山東濟南 250061;2-上海交通大學制冷與低溫工程研究所,上海 200240;3-山西汾西重工有限責任公司,山西太原 030027)

0 引言

我國當前的能源消耗主要依賴煤炭和石油,這種能源結構造成了極大的環(huán)境污染壓力。我國擁有豐富的天然氣資源[1],天然氣是一種優(yōu)質(zhì)清潔的一次能源,因此提高天然氣這一清潔能源在能源結構中的比重是解決以上問題的重大舉措[2-4]。天然氣生產(chǎn)和使用的主要流程為開采、液化、運輸、存儲、汽化和應用,在汽化環(huán)節(jié),天然氣一般以流動沸騰傳熱的方式被外部熱源加熱[5]。由于板翅式換熱器具有高效、緊湊、輕巧的特點[6],在天然氣液化行業(yè)得到了廣泛的應用[7]。為了加強換熱效率,減少熱損失,提高LNG液化效率,針對板翅式換熱器換熱性能的優(yōu)化十分重要。工況的變化會對天然氣在板翅式換熱器流道中的流動沸騰換熱特性產(chǎn)生影響,從而影響整體換熱器的換熱性能,因此研究不同工況下天然氣在板翅式換熱器翅片流道內(nèi)部的流動沸騰換熱特性十分重要。

目前關于板翅式換熱器翅片通道內(nèi)換熱特性,已有研究主要集中于單相流體對流換熱:李海鳳[8]以空氣為介質(zhì)研究了傾斜角度為80°的波紋翅片換熱性能隨波幅和空隙率變化的變化趨勢;李媛等[9]以空氣為介質(zhì)使用CFD方法探究了不同結構參數(shù)和不同流體雷諾數(shù)下的傳熱特性;李軍等[10]以穩(wěn)態(tài)空氣為介質(zhì)分析了波紋角對波紋翅片散熱能力及阻力性能的影響;楊志[11]針對具有波紋翅片的板翅式換熱器開展了理論與實驗研究,通過風洞實驗分析了幾何參數(shù)對翅片阻力特性的影響;王先超等[12]以Kays和Hondon關于波紋翅片的實驗數(shù)據(jù)為依據(jù),與同當量直徑的矩形翅片與矩形開縫翅片在同雷諾數(shù)的情況下進行比較,獲得波紋翅片與矩形波j因子和f因子在不同雷諾數(shù)下的倍數(shù)關系。

天然氣在板翅式換熱器內(nèi)流動沸騰過程中存在相變,其換熱機理明顯區(qū)別于單相的對流換熱機理。因此已有關于板翅式換熱器通道內(nèi)單相流體對流換熱的研究成果不能拓展應用到兩相流動沸騰過程中。

關于板翅式換熱器的兩相流動特性,已有研究主要集中于不同結構分配器的分配性能研究和性能優(yōu)化。巫江虹等[13]提出了水簾式、打孔管式和孔板式兩相流板翅式換熱器封頭型式;林彬彬等[14]利用ASPEN PLUS軟件,模擬分析了不同冷流組分氣液混合性能對板翅式換熱器的換熱面積、對數(shù)溫差和最小溫差的影響;李焱等[15]對“先混合后分配”和“先分配后混合”兩種入口分配方式進行了數(shù)值模擬研究,結果顯示相同流量下,“先分配后混合”的方式使得氣液分配更均勻;袁培等[16]以空氣和水為介質(zhì),探究了入口兩相流分配器的分配特性。但是關于翅片流道內(nèi)兩相流動沸騰換熱特性的研究較少,有待于進一步開展研究。

本文的目的是開發(fā)反映流動沸騰過程的傳熱傳質(zhì)模型,分析不同質(zhì)流密度、熱流密度和干度下板翅式換熱器流道內(nèi)天然氣流動沸騰的換熱特性,總結不同工況下?lián)Q熱性能的變化規(guī)律,以便對板翅式換熱器換熱性能進行優(yōu)化設計。

1 數(shù)值模型

1.1 模型對象描述

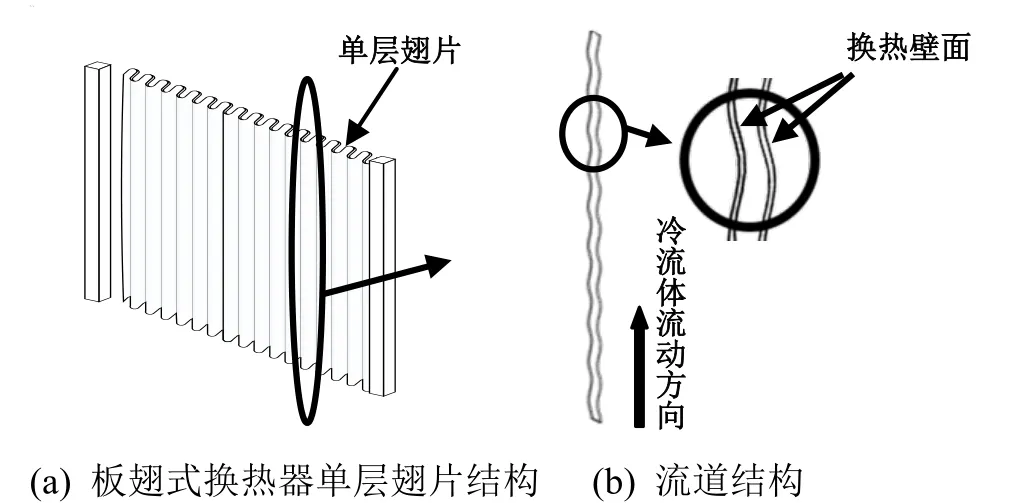

板翅式換熱器單層翅片結構如圖1(a)所示。本文研究冷流體在流道中的流動沸騰過程,如圖1(b),冷流體從下往上豎直流動,通過流道的兩側換熱壁面與熱流體進行換熱,其中流道內(nèi)流體的蒸發(fā)汽化相變過程屬于流動沸騰過程。

要正確描述流體兩相變化流動沸騰的過程,必須考慮流體在流道中的流動過程、介質(zhì)汽化相變的過程以及汽化相變時對前者的相互影響。在板翅式換熱器中,流體流動通道為矩形截面,與管內(nèi)傳熱的圓形通道有著一定的差別,會對氣液分布造成一定的影響。同時相比于管內(nèi)傳熱,板翅式換熱矩形通道中熱流僅從流道上下兩換熱壁面出入,傳質(zhì)區(qū)域也只發(fā)生在換熱的兩個壁面附近區(qū)域。一定干度的流體在進入板翅式換熱器通道的時候,考慮到氣液相無法充分混合分配均勻的問題,在一定空間內(nèi)存在全液相或全氣相的情況,流動過程中冷流體蒸發(fā)汽化吸收熱量屬于潛熱換熱,整個流動過程中潛熱換熱和顯熱換熱共存。

圖1 板翅式換熱器結構及流道結構示意圖

1.2 數(shù)學模型

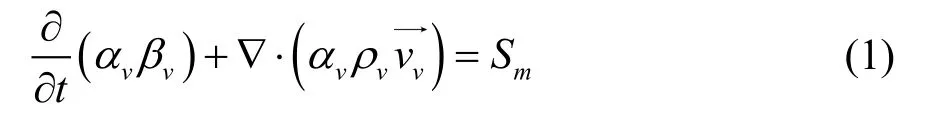

基于VOF模型的氣液相體積分數(shù)連續(xù)性方程為:

式中:

αl——氣相的體積分數(shù);

αv——液相的體積分數(shù);

Sm——傳質(zhì)源項,表示傳質(zhì)過程中兩項傳質(zhì)質(zhì)量。

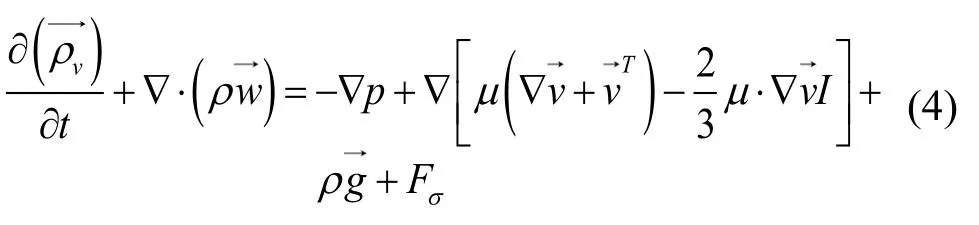

動量方程為:

式中:

Fσ——表面張力源項。

考慮到傳熱和傳質(zhì)情形,能量方程為:

式中:

Q——潛熱傳熱源項。

針對以上控制方程中的源項添加計算子模型。

傳質(zhì)源項Sm通過冷凝和蒸發(fā)速率計算,公式如下:

式中:

——液相蒸發(fā)為氣相的傳質(zhì)速率,kg/s;

——氣相冷凝為液相的傳質(zhì)速率,kg/s;

Tsat——飽和溫度,℃;

coeff——自定義傳質(zhì)參數(shù)。

表面張力項源Fσ可以通過連續(xù)表面張力(CSF)模型求取,計算公式如下:

式中:

^——表示相面函數(shù);

θ——表示接觸角,°。

潛熱傳熱源項Q可以通過以下公式計算:

式中:

hfg——表示汽化傳熱系數(shù);

Sm——表示傳質(zhì)源項。

對以上各個模型進行綜合,建立板翅式換熱器通道內(nèi)部的汽化相變數(shù)值模型,從而實現(xiàn)對冷流體側汽化相變過程進行完整的數(shù)學描述。

2 模型求解及驗證

本文數(shù)值模擬使用的模型以波紋型翅片板翅式換熱器的換熱通道為建模對象,基于商業(yè)軟件FLUENT進行流動模擬。使用VOF模型模擬兩相流;連續(xù)表面張力模型(CSF)模擬表面張力,實現(xiàn)相變過程中兩相分布和流型轉變的模擬;使用FLUENT用戶自定義方程(UDFs)定義入口流體在一定干度條件下的兩相分布,并建立針對壁面及非壁面的傳質(zhì)模型,實現(xiàn)氣泡生成、液膜撕裂過程的模擬;采用VOF-CSF模型作為壁面接觸角模型;使用標準k-ω作為湍流模型。

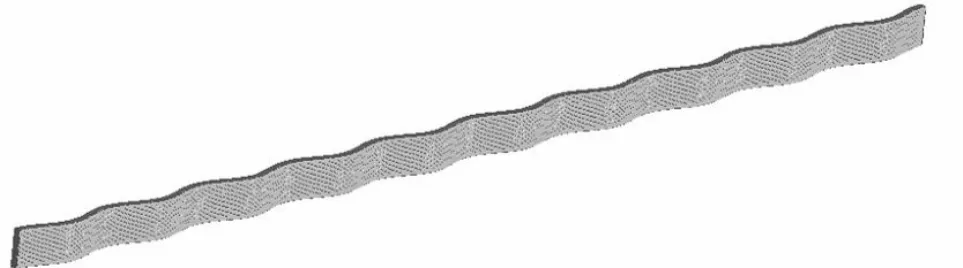

采用六面體結構化網(wǎng)格,同時對流體與通道接觸面區(qū)域以及可能出現(xiàn)氣液交界面的區(qū)域進行網(wǎng)格加密。網(wǎng)格獨立性檢驗結果如下:在最大網(wǎng)格尺寸不超過0.02 mm且壁面附近的網(wǎng)格單元尺寸不超過0.001 mm時,換熱系數(shù)及傳質(zhì)質(zhì)量計算誤差低于2%。因此采用0.02 mm作為基準網(wǎng)格尺寸及0.001 mm作為邊界層加密尺寸,保證模擬結果的精度。網(wǎng)格劃分結果如圖2所示。

圖2 波紋翅片流道網(wǎng)格劃分

邊界條件設定如下:入口為速度入口,出口為壓力出口,側壁面為不可滑移壁面且絕熱,換熱壁面為不可滑移壁面且定溫,接觸角為30°。

由于模擬的模型為瞬態(tài)模型,所以無法通過各項殘差判斷是否收斂。定義收斂判定條件如下:在100個時間步長內(nèi)平均傳熱系數(shù)和平均傳熱系數(shù)波動率不超過其數(shù)值的5%。

由于天然氣的主要成分是甲烷,且甲烷在所有組分中沸點最低,因此為簡化計算,選取單一工質(zhì)甲烷進行模擬。

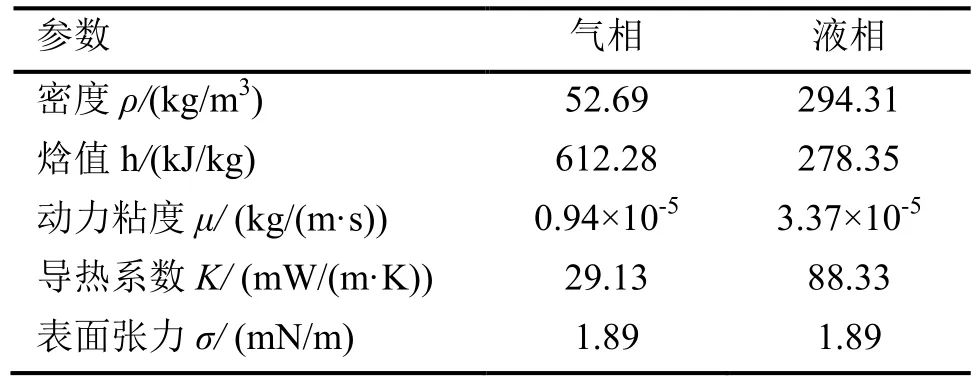

換熱工質(zhì)物性表如表1。

表1 甲烷物性參數(shù)表

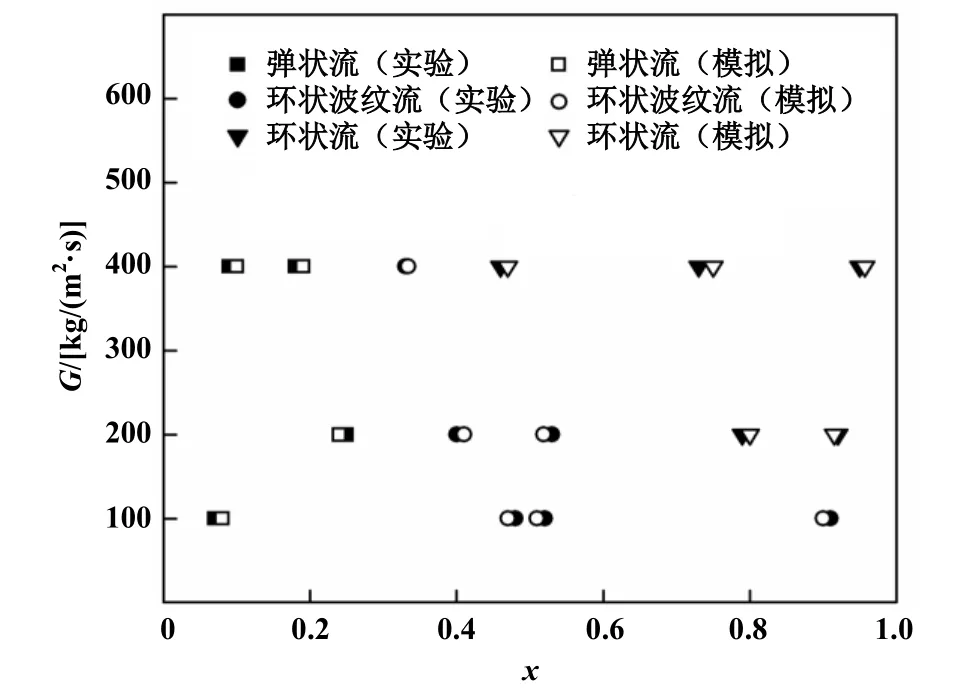

選取2 mm管內(nèi)R32流動冷凝工況進行模擬,通過流型實驗結果[17]對本文模型進行了驗證,驗證結果如圖3。由圖3可知,模型能夠較為準確地模擬兩相流體的相變過程。

圖3 模擬結果與水平圓管實驗數(shù)據(jù)的對比

3 結果分析

模型模擬了壓力為0.4 MPa、溫度為-176.11 ℃下,入口干度為0、0.2、0.4、0.5、0.6、0.8和1.0,質(zhì)流密度為80 kg/(m2·s)、120 kg/(m2·s)和160 kg/(m2·s),以及熱流密度為6,000 W/m2、8,000 W/m2和12,000 W/m2條件下兩相流動換熱情況。

3.1 流型分析

使用前述模型進行計算,分析波紋翅片流道中的甲烷流動沸騰過程的流型。壁面的熱流密度為8,000 W/m2,壁面上接觸角為10°,質(zhì)流密度為40 kg/(m2·s),對入口干度分別為0、0.2、0.5、0.8和1.0的兩相流動進行模擬,得到通道流動情況如圖4所示。

從圖4中觀察穩(wěn)定區(qū)域可以看出,在低干度的情況下,氣相所占空間比較小,被液相裹挾前進,氣泡在整個流道中呈現(xiàn)不規(guī)則隨機分布;隨著干度的增加,在0.2干度的情況下,氣相已經(jīng)占據(jù)了一定的空間,氣泡之間形成連續(xù)的氣流,阻斷了液相,同時由于液相粘性力及氣液相間表面張力的作用,液相趨向于附著在通道的兩側面;當干度增加到0.5時,氣相所占空間進一步增大,附著在通道兩側面的液膜厚度變薄,流道中間出現(xiàn)部分液滴;干度為0.8時,氣相已經(jīng)占據(jù)了絕大部分空間,液相被分割成不連續(xù)的液滴,被氣相裹挾前進,此時液滴在整個流道中呈現(xiàn)不規(guī)則分布;干度增加到1.0時,整個流道內(nèi)全部成為氣體,無液相存在。

從圖中可以看出,在較低干度下,得到的流型為分立氣泡流,隨著干度的增加,在0.2干度的時候流型轉為了單純環(huán)狀流,當干度增大到0.5時,單純環(huán)狀流變成了環(huán)-霧狀流,隨著干度再增高,則由環(huán)-霧狀流朝霧狀流過度。

圖4 熱流密度8,000W/m2、質(zhì)流密度40 kg/(m2·s)下不同干度模擬結果

3.2 運行工況對換熱性能的影響

3.2.1 干度對換熱性能的影響

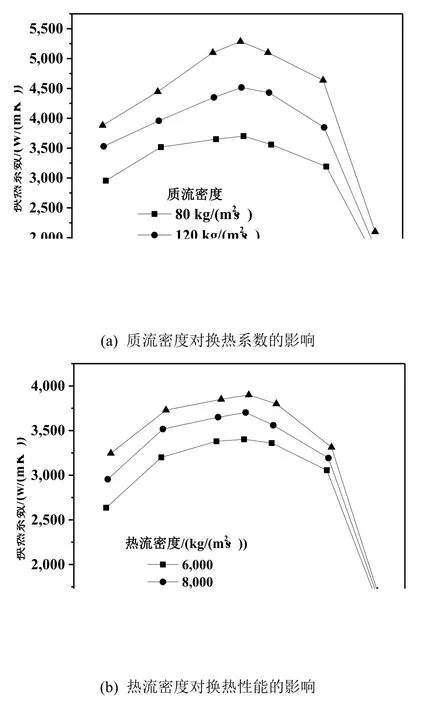

圖5(a)為不同質(zhì)流密度和8,000 W/m2熱流密度下干度對換熱系數(shù)的影響。從圖中可以看出在同一質(zhì)流密度和熱流密度下,隨著干度從0增加到1.0,換熱系數(shù)呈現(xiàn)先上升后下降的趨勢變化,且大約在0.5干度左右出現(xiàn)換熱系數(shù)的峰值;隨著干度的繼續(xù)增大,換熱系數(shù)開始加速下降。可能的原因分析如下。在低干度的情況下,氣相所占比例較小,由于液相粘性力及氣液相間表面張力的作用,部分液相趨向于附著在通道表面,在換熱壁面兩側逐漸形成均勻的液膜;從圖4可以看出,在干度為0~0.5范圍內(nèi),穩(wěn)定區(qū)域內(nèi)兩側換熱壁面存在明顯的液膜;隨著干度的增大,流型從分立氣泡流逐漸變?yōu)榄h(huán)-霧狀流,邊界換熱壁面處的液膜逐漸變薄,減小了傳熱熱阻,增強了傳熱,導致傳熱系數(shù)增加;隨著干度的再度增加,液相所占比例進一步減小,流型逐步朝霧狀流發(fā)展,壁面發(fā)生“干涸”現(xiàn)象,液膜逐步消失;達到0.8干度時,液膜基本完全消失,傳熱不斷惡化,導致傳熱系數(shù)降低。

3.2.2 質(zhì)流密度和熱流密度對換熱性能的影響

從圖5(a)可以看出,在同一干度下,隨著質(zhì)流密度的增加,換熱系數(shù)逐漸提高;干度為0時,隨著質(zhì)流密度從80 kg/(m2·s)提高到160 kg/(m2·s),換熱系數(shù)從2,954 W/(m2·K)提高到3,881 W/(m2·K),提升了31.38%;在干度為0.2、0.5和0.8時,換熱系數(shù)分別提高了26.38%、42.70%和45.75%;隨著干度增加,質(zhì)流密度增大對換熱系數(shù)的提高越來越大;從圖5(b)中可以看出,在同一干度下,隨著熱流密度的增加,換熱系數(shù)逐漸提高;在干度為0時,隨著熱流密度從8,000 W/m2提高到16,000 W/m2,換熱系數(shù)從2,635 W/(m2·K)提高到33,245 W/(m2·K),提升了23.14%;在干度為0.2、0.5和0.8時,換熱系數(shù)分別提高了16.50%、14.16%和8.37%;隨著干度增加,熱流密度增大對換熱系數(shù)的提高越來越小;當干度為1.0時,質(zhì)流密度和熱流密度對換熱系數(shù)的影響都很小。

在整個流道流體流動沸騰過程中,換熱壁面與周圍流體同時存在核態(tài)沸騰和對流蒸發(fā)兩種換熱機理;在干度較低的時候,由于氣相所占比例較少,所以形成分立氣泡流,氣泡從換熱壁面上逐漸生成并脫離壁面,此時核態(tài)沸騰換熱占主導地位,因此熱流密度對換熱的提高作用較大,質(zhì)流密度對換熱提升作用較小;隨著干度的逐步增高,氣相所占比例變大,流道內(nèi)流體形成環(huán)-霧狀流,對流蒸發(fā)換熱占主導地位,此時熱流密度對換熱提升作用逐漸變小,質(zhì)流密度對換熱提升作用逐漸變大;當干度升高到1.0的時候,流道內(nèi)基本已經(jīng)無液體,因此不存在核態(tài)沸騰和對流蒸發(fā)換熱現(xiàn)象,熱流密度增大和質(zhì)流密度增大對換熱系數(shù)的提高都很小。

圖5 質(zhì)流密度和熱流密度對換熱性能的影響

3.3 波紋翅片和平直翅片換熱性能的對比

本文對波紋翅片流動通道和平直翅片流動通道內(nèi)的換熱性能進行了對比分析,對比結果如圖6所示。

從圖6可以看出波紋翅片的換熱性能整體優(yōu)于平直翅片的換熱性能,在低干度時,波紋翅片換熱性能比平直翅片提高120%~150%;在中干度下,波紋翅片換熱性能比平直翅片提高了50%~70%;高干度情況下,波紋翅片換熱性能比平直翅片提高了30%~40%。可能的原因為:流體流經(jīng)波紋翅片流道時,在壁面彎折處會受到壁面的干擾,邊界層會被破壞,增加了通道內(nèi)流體的擾流,強化了傳熱;而相對于高干度,低干度情況下流型更容易受到翅片形狀的影響,因此低干度情況下波紋翅片和平直翅片換熱性能之間的對比更加明顯。

圖6 波紋翅片和平直翅片流道換熱性能的對比

4 結論

1)基于VOF模型,考慮重力和表面張力建立了板翅式換熱器波紋翅片流道的數(shù)值模擬模型,對不同干度、熱流密度和質(zhì)流密度工況下甲烷兩相流動進行了模擬;

2)隨著干度增大,流道內(nèi)流體流型由氣泡流變?yōu)榄h(huán)狀流再向霧狀流過度,換熱系數(shù)呈現(xiàn)先上升后下降的趨勢,且在0.5干度左右達到最大值;

3)隨著干度從低干度到高干度的變化,質(zhì)流密度的增大對換熱性能的提升越來越大,熱流密度增大對換熱性能的提升越來越小,是因為低干度核態(tài)沸騰換熱占主導,高干度對流蒸發(fā)換熱占主導;

4)紋翅片的換熱性能整體優(yōu)于平直翅片的換熱性能,在低干度下表現(xiàn)更為明顯。

[1]宋巖. 中國天然氣資源分布特征與勘探方向[J]. 天然氣工業(yè), 2003, 23(1): 1-4, 12.

[2]曹寅, 姚斌. 天然氣熱電聯(lián)產(chǎn)系統(tǒng)在上海地區(qū)的應用[J]. 制冷技術, 2003, 23(4): 26-29.

[3]JIANG Z A, WANG F P, DUAN Y Z, et al. China's gas market under new situations: trends and countermeasures– Taking Sichuan and Chongqing gas provinces as an example[J]. Natural Gas Industry B, 2016, 3:187-194.

[4]SHAIKH F, JI Q, FAN Y. Evaluating China's natural gas supply security based on ecological network analysis[J].Journal of Cleaner Production, 2016, 39: 1196-1206.

[5]陳東升. 液化天然氣管內(nèi)兩相流動與傳熱特性研究[D].上海: 上海交通大學, 2014.

[6]凌祥, 涂善東, 陸衛(wèi)權. 板翅式換熱器的研究與應用進展[J]. 石油機械, 2000, 28(5): 54-58.

[7]朱鴻梅, 孫恒, 劉豐, 等. 回收LNG冷能的新型碳二烴兩級膨脹朗肯循環(huán)[J]. 低溫技術, 2013, 49(9): 11-14.

[8]李海鳳. 板翅換熱器傾斜波紋翅片傳熱與流動特性研究[D]. 濟南: 山東大學, 2006.

[9]李媛, 凌祥. 板翅式換熱器翅片表面性能的三維數(shù)值模擬[J]. 石油機械, 2006, 34(7): 10-14, 85.

[10]李軍, 曾志平, 張世義, 等. 波形對波紋翅片散熱器散熱能力及阻力性能的影響[J]. 機械設計與制造,2015(10): 76-79, 83.

[11]楊志. 空分用板翅式換熱器波紋翅片傳熱與阻力性能理論與實驗研究[D]. 杭州: 浙江工業(yè)大學, 2013.

[12]王先超, 水黎明, 劉繼華. 板翅式換熱器波紋翅片傳熱特性與流阻分析[J]. 河南機電高等專科學校學報,2010, 18(2): 6-10.

[13]巫江虹, 陳長青, 吳業(yè)正. 板翅式換熱器兩相流入口分配結構機理分析[J]. 低溫與特氣, 1996(2): 38-40, 45.

[14]林彬彬, 韋小雄, 周寒秋, 等. 板翅式換熱器兩相流混合性能模擬分析[J]. 石化技術, 2016, 23(4): 10-12.

[15]李焱, 李玉星, 胡其會, 等. 板翅式換熱器不同氣液入口分配方式的分配性能對比分析[J]. 中國石油大學學報(自然科學版), 2014, 38(2): 135-141.

[16]袁培, 姜國寶, 張菲妮, 等. 板翅式換熱器兩相流分配器[J]. 化工學報, 2011(S1): 31-36.

[17]賴展程, 李劍銳, 胡海濤, 等. 印刷電路板式換熱器Z型通道內(nèi)制冷劑流動冷凝特性的數(shù)值模擬[J]. 制冷技術, 2016, 36(4): 29-35.