基于某車型動力電池MSD維修開關的研究

朱立德,周思林,張 鵬,張明明

(浙江吉潤汽車有限公司,浙江 寧波 315800)

1 新能源汽車趨勢

1)井噴的市場需求 中國新能源汽車市場的快速發展,帶動了新能源汽車上下游產業鏈的相關企業都呈現出高速增長的態勢。作為新能源汽車三大核心部件之一的動力電池,因其較高的技術復雜性和較高的成本占比,既推動了新能源行業的高速發展,但在一定程度上,也成為了大規模普及新能源汽車產業的一個制約因素。

2)不斷延伸的產業鏈布局 面對如此巨大的市場需求,帶動了動力電池產業鏈的上下游企業都處于供不應求的狀態。一些企業開始進行前瞻性的布局,涉足產業鏈的上下游。整車企業在往三電技術方向發展,同時,一些電池企業也試圖進入新能源汽車終端市場。

2 動力電池安全性

目前,動力電池的現有技術還難以滿足純電動汽車大規模普及的要求。由于電池的能量密度還不夠高,導致了續航里程不高,難以滿足用戶對長途行車的要求。

某知名車企純電動汽車續航里程為253 km,百公里電耗15 kWh,這些性能與電動汽車的前景息息相關,還有待提升。在2018年要做到續航里程400 km,百公里電耗13 kWh;2020年續航里程為500 km,百公里電耗為11 kWh。當動力電池能夠達到這種水平的時候,純電動汽車全面取代傳統燃油車的時機已經來臨。

此外,動力電池存在的安全性等問題,也使得它的發展變得小心謹慎。單體電池是非常活潑的載體,經常會發生熱失控。因此,動力電池常常成為造成安全事故的主要原因。

目前各大電池廠家都在積極地進行安全防護設計,其中本文所介紹的MSD維修開關為安全防護中很重要的一環,接下來將著重講解。

3 MSD維修開關

MSD(Manual Service Disconnect,手動維護開關)是保證電動汽車高壓電氣安全的關鍵部件,是關鍵時刻實現高壓系統電氣隔離的執行部件,合理地設計和操作MSD對于電動汽車的電氣安全至關重要。

3.1 MSD簡述

1)MSD的主要功能 為了保護在高壓環境下維修電動汽車的技術人員安全或應變突發的事件,可以快速分離高壓電路的連接,使維修等工作處于較為安全的狀態,如外部短路情況保護,維修時需要斷開高壓。

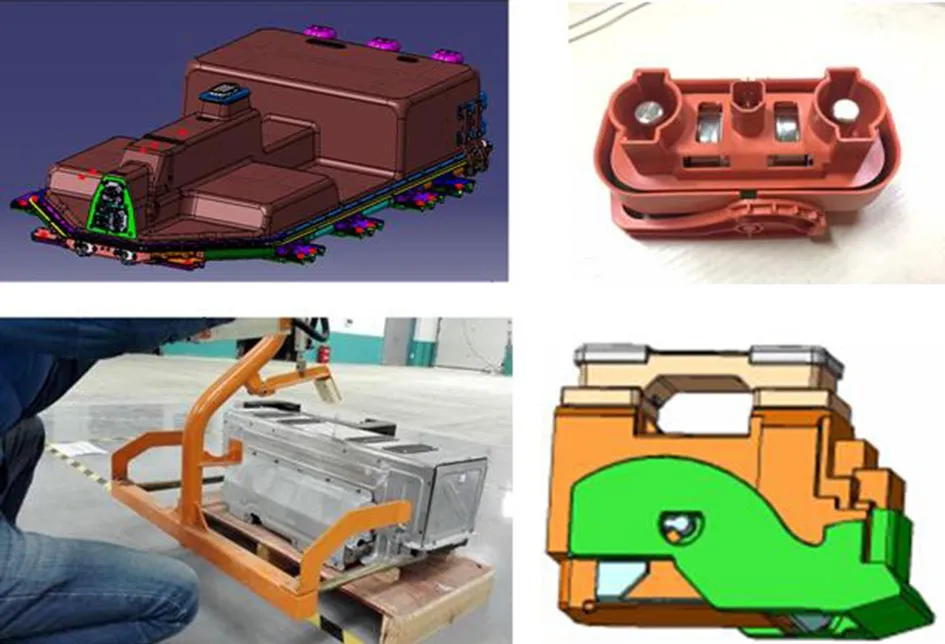

2)MSD的基本原理 將MSD設計在Pack主回路中,內置高壓熔斷絲及高壓互鎖功能。在外部短路時,熔斷絲切斷高壓回路;需要手動斷開高壓時,高壓互鎖先斷開,然后再斷開高壓回路。圖1為MSD維修開關實物圖。

3.2 MSD需要具備的功能

在實際的應用中,MSD的設計要求還應該包括使用溫度范圍、帶載切斷能力、耐化學腐蝕、機械強度可靠性等功能要求,見表1。

3.3 MSD的選型示例

某項目電池包的輸出功率要求電流約130 A,技術參數如下。

1)Pack的Umax=420 V,MSD的額定電壓需要≥450 V。

2)考慮負載持續電流。MSD可選350 A的Fuse(350 A>2×130 A)。

圖1 MSD維修開關實物圖

表1 MSD需要具備的功能

3)反應時間考慮。由于Umax為420 V ,DCR為100 mΩ,所以短路電流為420 V/100mΩ=4 200 A。

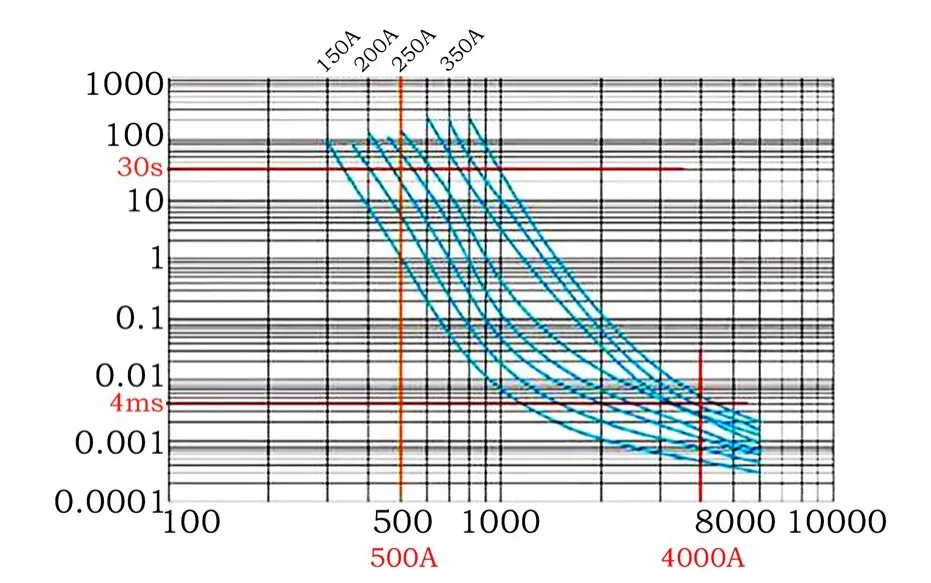

從圖2可以看到4 000 A時MSD熔斷時間為4 ms,繼電器粘連時間約30 ms。MSD的熔斷時間小于繼電器的粘連時間,該MSD可滿足選型要求。

4 某車型維修開關結構優化

在車輛維修、存在漏電危險等特殊情況時,需要將MSD維修開關從整車上拔下來。并且5 min之后,維修人員才能對該車進行操作。基于該車型出現多起MSD外殼脫落的現象(圖3),有很大的安全隱患,需要對此故障原因進行分析,并給出解決方案。

4.1 拉脫力測試

圖2 MSD電流-時間曲線

圖3 MSD外殼脫落

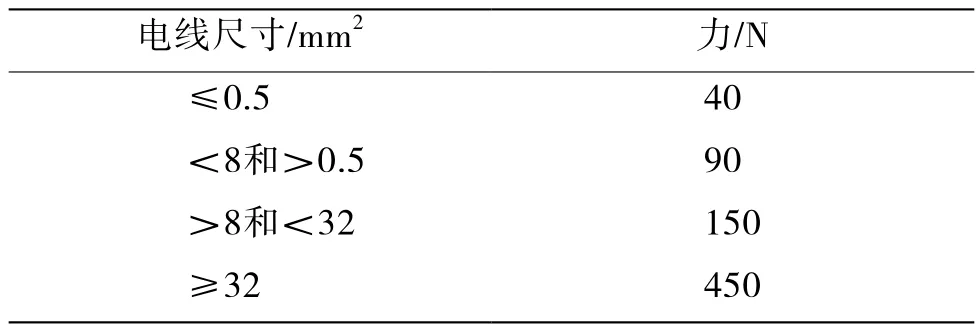

觸點保持力試驗應使用合適的試驗器械進行。觸點應保證所有鎖死裝置有效,應在其軸線方向上安裝的反方向施加恒定的力并保持10±2 s。如圖4所示,通過調節U型卡扣的距離,調整插頭被拉出的位置,模擬干澀情況下的拉出。導線尺寸與拉力的關系見表2。拉脫力測試數據見表3。

圖4 拉脫力測試

表2 導線尺寸與拉力的關系

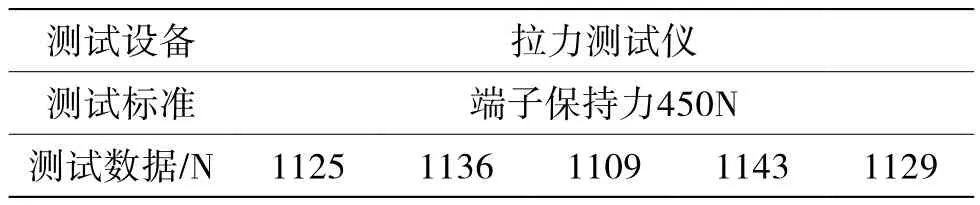

表3 拉脫力測試數據

從表3試驗結果來看,正常受力時,該結構能夠承受>450 N的拉力,符合標準要求。需考慮其他拉力工況下的受力情況。通過現場了解,發現維修人員在拔MSD時,拉手未推到垂直90°,存在斜拉的情況。可以得出原因如下。

1)直接原因:①車內操作空間狹小,不易使力,易傾斜;②插頭在拔出過程中,由于傾斜受力,導致應力集中,卡扣易脫落或者斷裂,外殼脫落。

2)根本原因:①設計時未考慮到傾斜拉的實際情況,結構有缺陷,需加強強度;②插頭在上拉或下插過程中,前后端高度不一致,容易造成卡死;③MSD與車身干涉,造成拉手斷裂。

4.2 外殼及底座結構優化

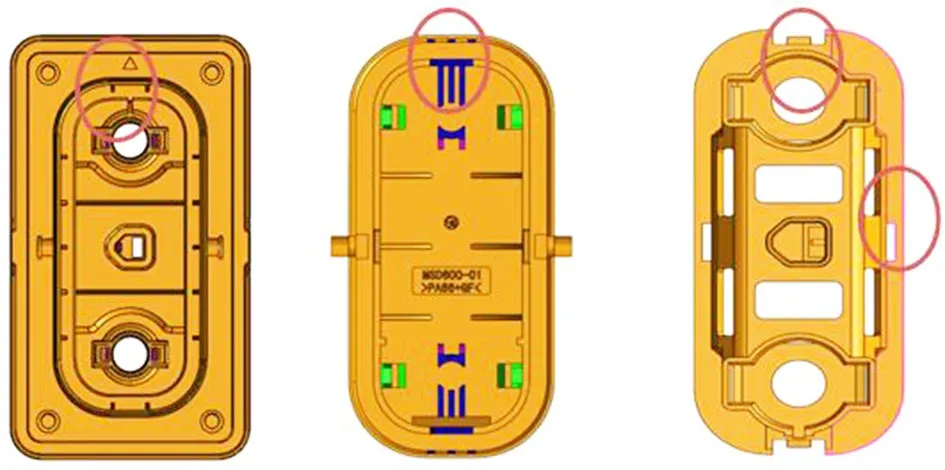

針對上面提出的原因,分別對外殼和底座進行了優化,圖5為改進后的MSD,具體改動如下。

圖5 改進后的MSD

1)在外殼兩端增加2個卡扣,增加結構強度。

2)在MSD上蓋兩端增加2道防傾斜筋位,保證插拔時拉手前后呈水平。

3)左右兩端增加2個限位筋,減少晃動量。

4)反插防呆設計,增加上下蓋裝配導向槽(左右導向槽)。

5)增加拉手到90°位置提醒,拉手兩端有2個小凸點。

4.3 改進方案效果驗證

1)插頭極限斜拉 驗證標準:卡扣的力大于拉手的力,即在破壞力的情況下,拉手先斷,卡扣不斷。圖6為插頭極限斜拉測試,測試數據見表4。

圖6 插頭極限斜拉測試

表4 插頭極限斜拉測試數據

結論:更改后,在熔斷器的固定力已經超過了其它部件,滿足拉手先斷裂,而外殼未脫落的標準要求。

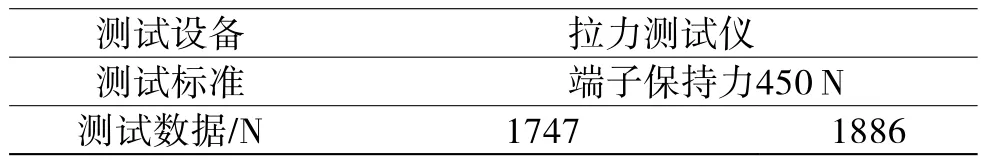

2)固定結構拉力 驗證標準:拉斷力滿足要求,即大于端子保持力450 N,且較老狀態有明顯提升。圖7為固定結構拉力測試,測試數據見表5。

圖7 固定結構拉力測試

表5 固定結構拉力測試數據

結論:該結構能夠承受>450 N的拉力,符合標準要求,且更改后拉斷力有將近1倍的提升,達到預期目標。

5 結語

MSD維修開關作為保證電動汽車高壓電氣安全的關鍵部件,合理地設計和操作對其至關重要。但目前維修開關為各廠家自行配備的功能件,暫無法規規定其配置要求。目前國內對于維修開關的研究還處在基礎階段,本文對維修開關的設計及操作要求進行了詳細的論述。與此同時,對該車型所使用的MSD進行了結構上的優化,消除了安全隱患。

[1] 姜國權. 電動汽車動力電池管理系統的研究[D].上海:上海交通大學,2009.

[2] 羌嘉曦,楊林,朱建新,等.電動汽車動力電池高壓電測試系統的研究[J].電源技術,2007(8):655-658.

[3] 孟良榮,王金良.電動車電池現狀與發展趨勢[J].電池工業,2006(3):202-206.

[4] 姜久春.電池管理系統的概況和發展趨勢[J].新材料產業,2007(8):40-43.

[5] 林成濤,王軍平,陳全世.電動汽車SOC估計方法原理與應用[J].電池,2004(5):376-378.

[6] 盧居霄,林成濤,陳全世,等.三類常用電動汽車電池模型的比較研究[J].電源技術,2006(7):535-538.

[7] 李頂根,鄧杰,陳軍.電動汽車車載SOC測量及續駛里程的研究[J].工業儀表與自動化裝置,2008(5):74,91-94.

[8] 張劍波,盧蘭光,李哲.車用動力電池系統的關鍵技術與學科前沿[C]//北京汽車工程學會學術年會,2013,3 (2):87-104.

[9] 胡信國.動力電池進展[J].電池工業,2007,12(2):113-118.

[10] 王珂. 純電動汽車動力電池特性及應用研究[D].武漢:武漢理工大學.2011.

[11] 車杜蘭,周榮,喬維高.電動汽車用鋰離子蓄電池包及蓄電池選型[J].汽車與配件,2009(37):28-30.

[12] 林成濤,張賓,陳全世,等.典型動力電池特性與性能的對比研究[J].汽車工程,2008(11):735-738.

[13] 李高林,黃舞浩,鄒圣星,等.電動汽車緊急維修開關的研究[J].汽車電器,2013(12):49-50.