高速永磁無刷電機轉子振動分析與結構優化

雷小葉,盧南方,齊景榮

(1.貴州工業職業技術學院 機械與電氣工程學院,貴州 貴陽 550025;2.貴州電子信息職業技術學院 機電工程系,貴州 凱里 556000)

高速永磁無刷電機作為當前電機研究領域的熱點之一,其主要特點表現為體積小、功率密度大和效率高等方面。與普通電機轉子設計相比,高速電機為了降低離心力和提高輸出功率,轉子結構一般被設計為細長型。結構一長,剛度降低,為了降低并避開轉子臨界轉速的振動頻率,轉子結構又需要有足夠的剛度。對于高速永磁電機來說,轉子上有永磁體,整個轉子系統受到不平衡磁拉力的影響,因此,對電機轉子磁拉力的精確計算和動力學分析是高速永磁無刷電機設計的關鍵技術之一。

以某型90000r/min高速永磁無刷電機轉子軸系設計為例,采用NX軟件建立三維模型,通過ANSYS對轉子結構進行磁固耦合分析轉子的模態頻率和振型,分析了轉子振動特性,為高速永磁高速電機轉子設計提供參考。

1 轉子有限元模型的建立

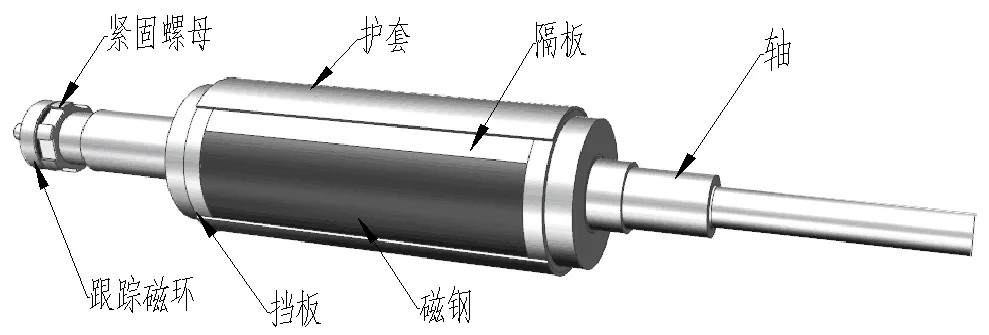

在有限元分析前,采用NX對高速電機外轉子進行三維幾何模型建模設計,轉子結構由主軸、釹鐵硼磁鋼、鋁制隔板、兩塊擋板、套筒以及跟蹤磁環等組成。電機轉子磁鋼采用表貼式,為防止磁鋼在高速下飛散,采用熱套方式加護套保護,其結構如圖所示。

圖1 電機轉子結構N X模型

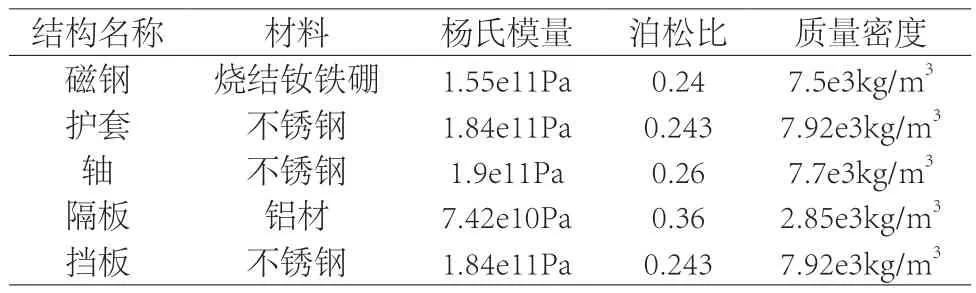

材料參數的選擇是有限元計算結果誤差的主要來源。通過查閱機械設計手冊以及材料供應商提供的資料,所選各部件的材料及相關參數如表1所示。

表1 各部件材料屬性

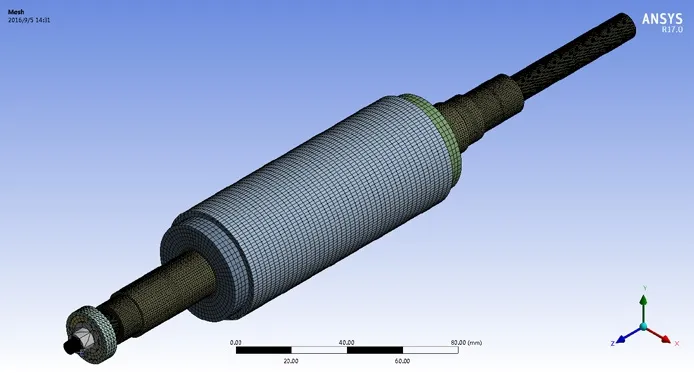

將NX軟件中建好的三維模型,存儲為“.x_t”格式,將其導入ANSYS Workbench中進行網格劃分。有限元分析中,網格的質量和離散點數對計算精度影響很大,在盡可能用六面體網格的同時對出現模態振型的轉子軸伸處和軸尾處網格加密,有限元模型如圖2所示。

圖2 轉子有限元模型

圖3 電磁仿真

2 電磁力數值計算

對轉子進行自振分析得到的是轉子結構無軸承支撐狀態下的模態,文獻2-4對永磁電機轉子自由模態均作出了分析。但是在實際工作中電機轉子受著軸承預緊力、電磁力場、引力場、旋轉離心力結構場等耦合所施加的預應力,這些預應力會對模態中各階固有頻率有不同程度的降低影響。

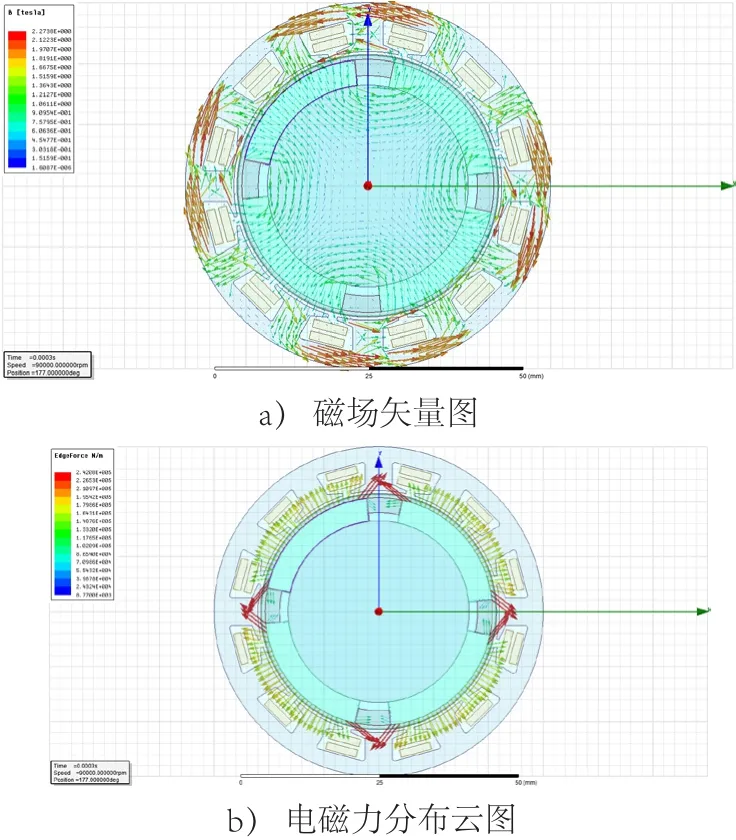

本文通過ANSYS maxwell自帶的虛功法計算電磁力密度。虛功法通過公式(1)將有限元中各網格單元所受到的力等效到節點上,提取節點上的集中力,計算力密度。

圖4 磁固耦合分析

圖5 轉子固有頻率與振型

圖6 結構優化示意圖

式中:W為磁場能,s為節點虛位移,i為節點數。

提取了電機模型在電磁環境下產生的電磁力場,如圖3所示。

3 模態計算分析

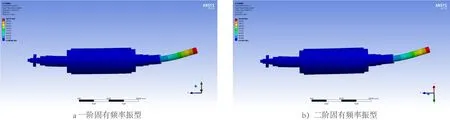

在ANSYS Workbench平臺下與Static Structural模塊的結構場耦合進行預應力計算,分析在約束下的轉子模態如圖4所示。

通過對電機轉子施加約束后進行仿真計算,得到轉子實際情況下的模態;分析轉子各階固有頻率下轉子結構的變化趨勢,從而為進一步的動力學分析,如臨界轉速和諧響應分析提供理論支持。若要改善機構的振動狀況,可從振型分析中觀察,對結構振動影響較大的部位,從而通過設計上的改進或其它約束方法來改善變形較大的部位。

軸承一般為滾動軸承,它的剛度系數為

,阻尼很小,通常忽略不計。本文在軸肩位置施加的軸承約束取最小剛度系數模擬電機轉子實際支撐情況,設置軸承的剛度矩陣K11與K22值均為2×107N/m;取軸承跨度為安裝空間最大允許跨度,可得最低情況的振動特性。在模態的計算中,由于低階模態振型幅度較大,取前六階,其計算結果如表2所示。

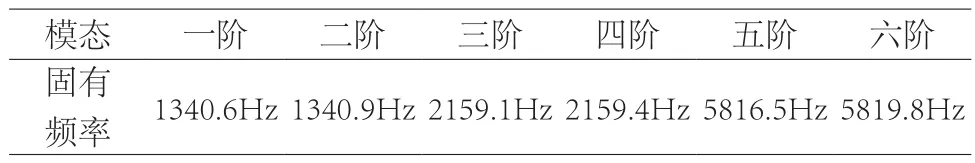

表2 轉子前六階固有頻率

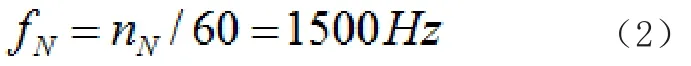

在高速電機轉子的設計中,應將轉子設計為剛性轉子,即電機轉子的實際工作頻率應不高于轉子最低固有頻率,甚至更低來避免共振的趨勢。電機轉速為 nN=90000 rpm ,對應轉子旋轉頻率為:

由表2可知,轉子旋轉頻率在上升過程中將會與一階、二階固有頻率相交并產生劇烈振動,與轉子動力學設計不符。其振型如圖5所示,振型成對出現,但不在一個平面內,振動位置會發生在軸伸端。

圖7 靈敏度分析

圖8 響應曲面圖

4 轉子結構優化

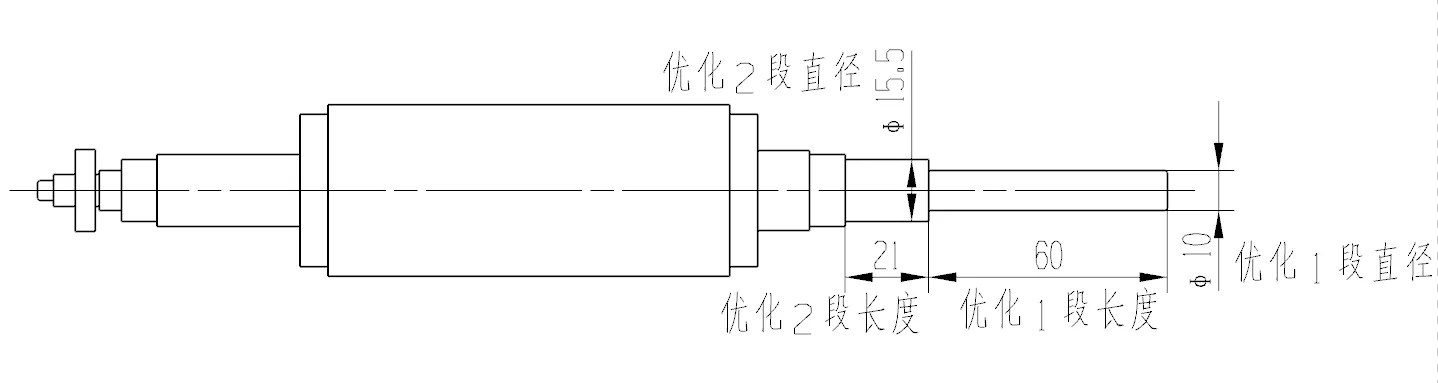

對高速永磁無刷電機轉子進行的模態分析是其它動力學分析的基礎,可知升高模態固有頻率可有效避免共振。電機轉子中有許多部位的結構與其余零部件之間形成裝配關系,部分尺寸為功能尺寸,如為達到電機所需磁場強度的轉子磁鋼部位長度、軸尾跟蹤磁環位置,以及早已選定的軸承軸肩尺寸。因此在不影響電機轉子裝配尺寸及功能尺寸的前提下,著重對圖5振型位置作出優化,如圖6所示。

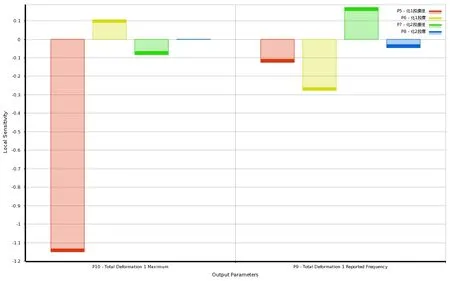

當修改轉子結構時,即使某些尺寸因為給定的幾何關系或功能限制,仍然有4個尺寸參數對結構有影響;對4個參數都進行逐一修改,計算成本仍較大。利用靈敏度分析找出與優化振型變化相關程度較高的影響因子,這樣既實現了優化的目的,又不會對設計尺寸修改較大,符合工程設計原則,靈敏度分析如圖7所示。

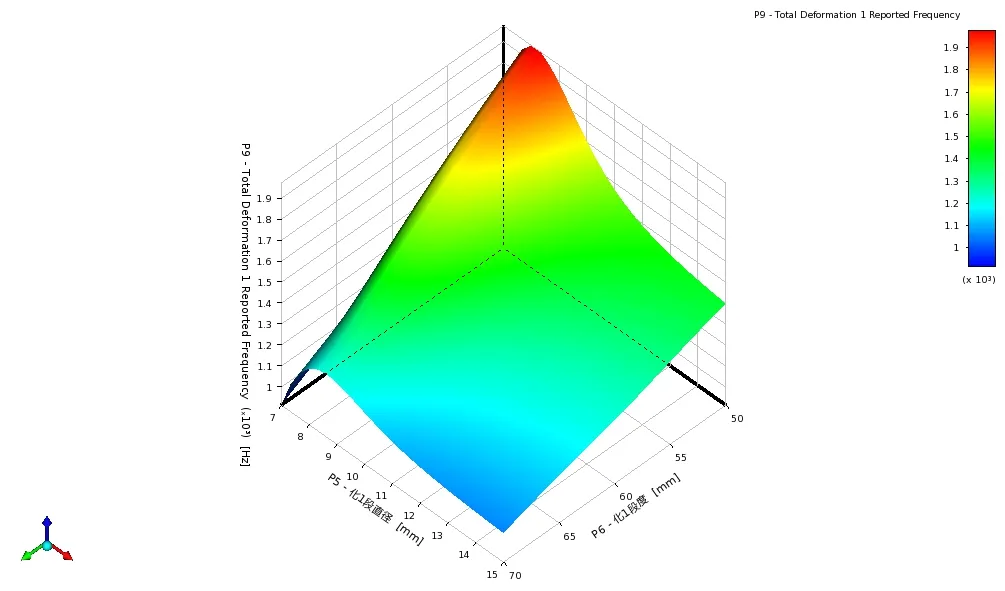

由圖7可以看出,優化1段長度對振型影響最大,優化1段直徑對固有頻率影響較大。通過ANSYS驅動優化系統,對兩個優化段尺寸在裝配空間允許的條件下設置尺寸變化參數作有限元分析,得到三者之間關系的曲面響應,如圖8所示。

圖8表明,優化1段直徑的尺寸與固有頻率關系存在一個最大值;優化1段長度與振動頻率呈負線性關系,即取長度最小值,得固有頻率最大值。通過優化后得到的尺寸,作再計算得系統一階固有頻率為1979.3Hz,相比于優化前表2中結構的一階固有頻率340.6Hz,提高了638.7Hz,有效避開了轉速頻率1500Hz,滿足轉子剛性的設計要求。

5 結語

高速永磁無刷電機的廣泛應用促進了其快速發展,也對轉子振動、噪音問題提出了更高的要求。本文利用ANSYS Workbench對高速永磁無刷電機轉子結構進行了模態分析并作出優化,區別于傳統分析的是在模態分析前進行了電磁力分析,并通過有限元Workbench平臺進行了磁固耦合。這樣的分析,所施加的約束更接近工程實際。通過計算出的低階固有頻率與轉子轉速頻率作進一步優化,提高了轉子結構固有頻率,有效降低了轉子振動。整個分析與優化過程可為電機產品的設計與改進提供一個參考。

[1]羅林,宋春華.微特電機發展綜述[J].橡塑技術與裝備,2016,(06):38-39.

[2]許貞俊,史忠震.基于A NS Y S的無刷直流電機轉軸的模態分析[J].現代機械,2013, (04):29-31.

[3]劉剛,張衛,陳強.基于A NS Y S的航空電機轉子振動分析[J].微特電機,2014,42(04):47-48+52.

[4]楊桃月,張賢信.基于A NS Y S的高速永磁電機轉子模態分析[J].機電技術,2015, (05):36-38.